申请日2012.10.23

公开(公告)日2014.05.07

IPC分类号C02F9/06; C02F1/76; C02F1/52; C02F1/40

摘要

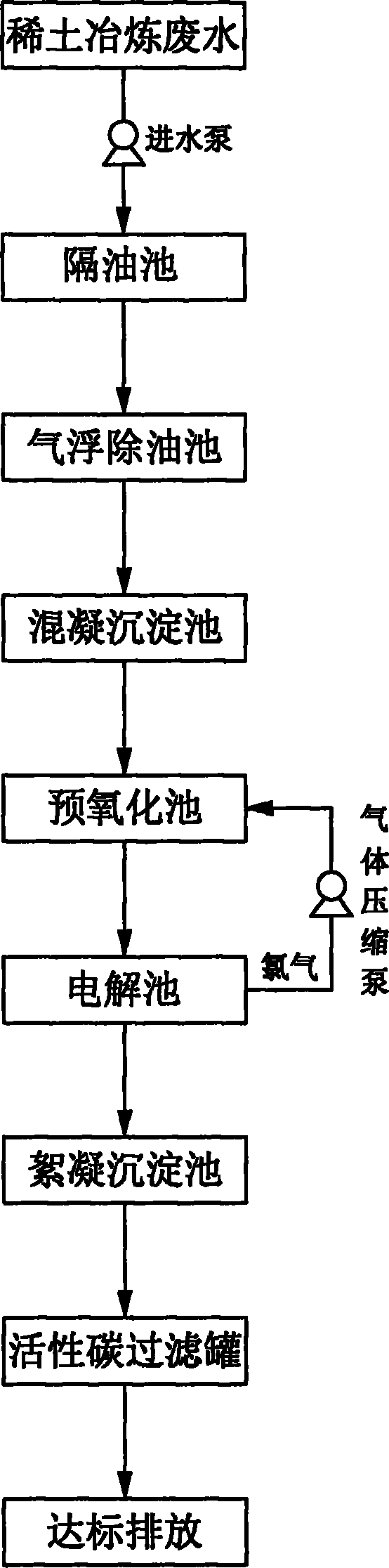

本发明公开一种高盐度稀土湿法冶炼废水中有机污染物的电解处理工艺,其主要步骤为:(1)废水除油;(2)废水pH调节及混凝沉淀去除重金属;(3)废水的氯气预氧化处理;(4)废水的电解处理;(5)废水的还原与絮凝沉淀处理;(6)废水的活性炭过滤处理。本发明针对高盐度稀土湿法冶炼废水中有机物的难降解特性,通过电解作用及其产生的氯气的强氧化作用对其进行分解矿化,实现废水的达标排放。

权利要求书

1.一种高盐度稀土湿法冶炼废水中有机污染物的电解处理工艺,其特征在于 具有以下处理方法和步骤:

(1)废水除油:高盐度稀土湿法冶炼废水首先进入隔油池,静置3h使废水 中的浮油及颗粒较大乳化油上升到表面,定期收集表面油层达到去除浮油的目 的,经过隔油池处理后的废水进入气浮除油池,通过气浮除去废水中的乳化油, 降低废水中的有机污染物;

(2)废水pH调节及混凝沉淀去除重金属:经除油后的废水进入混凝沉淀池, 以熟石灰调节废水的pH至12,并加入硫化钠和聚合硫酸铁溶液各100mg/L, 搅拌反应20min后,静置沉淀2h;

(3)废水的氯气预氧化处理:混凝沉淀后的上清液进入预氧化池,以后续 电解过程产生的氯气作为氧化剂,经气体压缩泵加压后打入预氧化池,对废水 中的有机污染物进行初步氧化降解;

(4)废水的电解处理:氯气预氧化后的废水进入电解池,在电流I=5A,电 压U=10V,极板间距为5~10cm,电解时间3h条件下进行电解处理,电解反应 同时进行机械搅拌,以利于废水中游离氯的释放;

(5)废水的还原与絮凝沉淀处理:废水经电解处理后含有较高浓度的活性 氯且pH约为3.5,直接排放将造成二次污染,需投加一定量的亚硫酸钠作为还 原剂,消耗废水中的活性氯,同时,以熟石灰调节废水pH为8,并投加5mg/L 聚丙烯酰胺对废水进行絮凝沉淀处理;

(6)废水的活性炭过滤处理:经絮凝沉淀处理后的废水进入活性碳过滤塔, 进一步去除水中的微量悬浮物及有机污染物,实现达标排放。

2.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于废水进行电解处理前需经过隔油池、气浮池除油,除 油后的废水以熟石灰调节pH为12,再分别加入硫化钠和聚合硫酸铁各100 mg/L,搅拌反应20min后,静置沉淀2h,去除废水中的重金属污染物和悬浮 物。

3.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于预氧化池所用氧化剂为废水电解过程所产生的氯气, 反应时间为3h。

4.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于电解过程中阳极材料为孔状钛电极板,阴极材料为孔 状不锈钢电极板。

5.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于最优电解时间为3h,废水中的有机污染物去除率超过 95%,进一步延长电解时间对有机污染物去除效果的提升不明显。

6.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于废水电解过程中产生的游离氯在机械搅拌的作用下释 放出来,经气体压缩泵增压后打入预氧化池对废水中的有机污染物进行初步氧 化分解,降低电解处理过程污染物负荷,节省处理费用,同时降低电解废水中 游离氯的含量,减少后续还原药剂的使用量。

7.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于电解处理后的废水pH约为3.5,游离氯含量达到1000 mg/L以上,以亚硫酸钠和熟石灰还原游离氯并调节pH为8,并投加5mg/L聚 丙烯酰胺对废水进行絮凝沉淀处理,进一步降低废水中污染物的含量。

8.根据权利要求1所述的一种高盐度稀土湿法冶炼废水中有机污染物的电 解处理工艺,其特征在于经絮凝沉淀处理后的废水通过活性碳过滤,进一步去 除水中的微量悬浮物及有机污染物,实现废水的稳定达标排放。

说明书

一种高盐度稀土湿法冶炼废水中有机污染物的电解处理工艺

技术领域

本发明涉及一种高盐度稀土湿法冶炼废水中有机污染物的电解处理工艺, 属于工业废水处理领域。

背景技术

我国稀土资源丰富,世界及中国稀土资源储量、基础储量分别为8800万吨 (REO,以下同)和15000万吨,2700万吨和8900万吨,其资源储量和基础储 量均居世界之首。主要稀土资源有内蒙古白云鄂博混合型稀土矿、四川冕宁牦 牛坪、山东微山碳氟铈矿和南方离子吸附型稀土矿。2005年,我国稀土冶炼分 离产品产量达到10.39万t,占世界稀土总需求量的90%以上。离子型稀土是 一种我国特有的新型稀土矿产资源,储量占世界同类资源的90%,主要分布于 广东、江西和湖南等地。2005年我国离子型稀土矿冶炼分离能力达到5.6万t/a, 总产量为2.6万t。

稀土冶炼工艺主要有火法和湿法两种,离子型稀土多采用“酸溶-皂化-萃取 -沉淀”湿法冶炼工艺,据统计,分离1t离子型稀土矿需消耗8-10吨盐酸、1-1.2 吨液氨或6-8吨液碱,废水排放量约为30m3/t稀土矿。由于工信部于2010年5 月14日公布的《稀土行业准入条件》征求意见稿中明确要求稀土冶炼分离项目, 不得采用氨皂化工艺,因此,目前稀土分离企业均采用氢氧化钠皂化或石灰皂 化工艺,导致废水中含有大量氯化钙或氯化钠,氯离子浓度高达50000mg/L, 同时萃取过程部分萃取剂P507及煤油流失,形成大量高氯高盐度有机废水。

生物法是目前常用的有机污染物处理方法,具有费用低、效果好、操作简 便等优点,但是由于离子型稀土湿法冶炼废水盐度高达100g/L,严重抑制微生 物的生长,因此,生物法不适合离子型稀土湿法冶炼废水中有机污染物的处理。 蒸发结晶法是目前离子型稀土湿法冶炼废水处理的方法之一,通过蒸发结晶回 收废水中的盐类物质,冷凝水可返回生产工艺作为生产用水,实现盐类的回收 与废水的完全回用,但是蒸发结晶法需要消耗大量的热耗,处理费用高昂,且 蒸发设备很容易结垢和腐蚀,投资成本高,企业难以接受,仅适用于含有较高 经济价值的盐类废水的回收处理,因此应用较少。对于在稀土萃取过程中所产 生的高浓度高盐度有机废水,大部分企业仅通过简单石灰中和处理而直接排放, 严重威胁生态环境安全。目前尚未有关离子型稀土湿法冶炼有机废水处理技术 的相关报道,而此类废水的有机物浓度高、对环境的危害性大,因此亟待开发 经济有效的离子型稀土湿法冶炼有机废水处理新技术。

电解法处理有机废水具有效率高、操作简单、占地面积小等优点,电解去 除废水中的有机污染物主要是通过电极或反应过程所产生的中间产物,将废水 中的有机污染物分解成中间产物或者二氧化碳和水,从而达到去除废水中污染 物的目的。电解法去除废水中的有机污染,按照作用机理的不同,可分为直接 氧化和间接氧化。在直接氧化的过程中,有机物首先吸附到电极表面,然后通 过氧化反应而使其降解;间接氧化是通过电极反应产生强氧化剂如次氯酸、金 属氧化还原电对等参与降解反应。在电解法处理离子型稀土湿法冶炼有机废水 的工艺中,由于废水中含有大量的氯离子,从而使废水中有机污染物的去除涉 及到双重作用机理,直接氧化作用主要是废水中煤油、P507等有机物在阳极板 上被分解,生成CO2和H2O或者是其它中间产物,从而去除部分有机物;间接 氧化主要是在电解过程产生大量的强氧化剂活性氯,将废水中的有机污染物直 接氧化分解,反应过程如下:2Cl-→Cl2+2e-,Cl2+H2O→HOCl+Cl-+H+,HOCl →H++OCl-。另外,通过收集反应产生的氯气,而后将这些氯气通入废水中,对 废水中的有机污染物进行预氧化,降低电解反应的污染物负荷。

发明内容

本发明旨在提供一种高盐度稀土湿法冶炼废水中有机污染物的电解处理工 艺,高效去除废水中的有机污染物,实现稀土湿法冶炼废水的达标排放。

本发明是一种高盐度稀土湿法冶炼废水中有机污染物的电解处理工艺,其 特征在于通过以下的处理方法和步骤实现:

1.高盐度稀土湿法冶炼废水首先进入隔油池,静置3h使废水中的浮油及 颗粒较大乳化油上升到表面,以刮油机定期收集表面油层达到去除浮油的目的, 经过隔油池处理后的废水进入气浮除油池,通过气浮除去废水中的乳化油,降 低废水中的有机污染物。

2.经除油后的废水进入混凝沉淀池,以熟石灰调节废水的pH至12,并加 入硫化钠和聚合硫酸铁溶液各100mg/L,搅拌反应20min后,静置沉淀2h, 上清液进入下一处理工段,沉淀渣经压滤机脱水后外运。

3.混凝沉淀后的上清液进入预氧化池,将后续废水电解过程产生的氯气以 气体压缩泵加压后打入预氧化池作为氧化剂,对废水中的有机污染物进行初步 氧化降解。

4.经氯气预氧化后的废水进入电解池,电极板阳极为孔状钛电极板,阴极 为孔状不锈钢电极板,在电流I=5A,电压U=10V,电解时间3h条件下进行电 解处理,电解反应同时进行机械搅拌,以利于废水中游离氯的释放。

5.经电解处理后的废水中含有较高浓度的游离氯且pH约为3.5,直接排放 将造成二次污染,需投加一定量的亚硫酸钠作为还原剂,消耗废水中的活性氯, 同时,以熟石灰调节废水pH为8,并投加5mg/L聚丙烯酰胺对废水进行絮凝沉 淀处理。

6.经絮凝沉淀处理后的废水进入活性碳过滤塔,进一步去除水中的微量悬 浮物及有机污染物,实现达标排放。

本发明与现有技术相比,具有如下优点和有益效果:

1.本发明在充分考虑废水水质的基础上,通过除油、混凝、预氧化、电解、 还原、絮凝、活性碳过滤等组合工艺,确保废水达到《稀土工业污染物排放标 准》的排放指标要求。

2.本发明通过收集废水电解过程产生的氯气,经加压后返回预氧化池,作 为强氧化剂对稀土冶炼废水中的有机污染物进行初步分解,不仅降低了后续废 水电解处理污染物负荷,而且减少了氯气的二次污染,同时通过将氯气回用, 提高了废水处理效率,降低了处理成本。

3.本发明处理工艺具有占地面积小、操作简单、处理效率高、有机物氧化 降解彻底、后续处理简单、不受环境因素干扰等诸多优点。