申请日2013.10.17

公开(公告)日2015.08.12

IPC分类号C02F11/12

摘要

本发明公开了一种污泥MVC蒸发烘干系统及其烘干污泥的方法,其中污泥烘干系统由污泥烘干机、MVC系统、除臭系统组成;MVC系统由水膜除尘装置、蒸汽补加装置、蒸汽压缩装置组成。污泥被传送到该系统后,首先被送到烘干装置中进行烘干,烘出的水蒸汽经过除尘系统除尘后被吸入蒸汽压缩系统进行压缩,压缩后水蒸汽压力和温度升高,再被送到烘干装置中作为蒸汽热源循环利用,这些水蒸汽经过烘干换热后变为温度将近100℃的冷凝水进入水膜除尘系统作为补充水,最后进入污水处理系统。不凝气体被送到除臭系统经过综合氧化处理后达标排放。该系统最大限度的回收了二次蒸汽中的热能,极大地降低了运营成本,与现在的污泥蒸汽烘干技术相比是一种革命,适合推广使用。

权利要求书

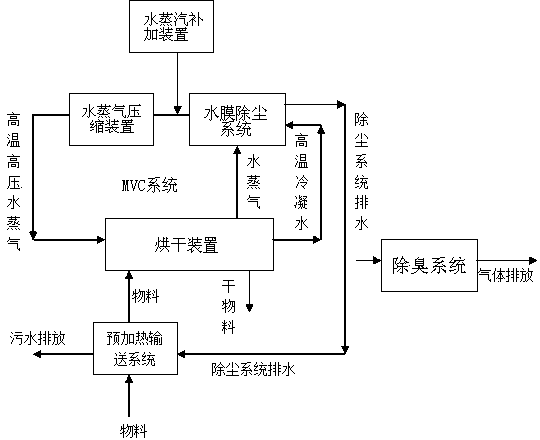

1.一种污泥MVC蒸发烘干系统,其特征在于,该系统由预加热输送系统、烘干装置、MVC系统、除臭系统组成;其中MVC系统由水膜除尘系统、蒸汽补加装置、蒸汽压缩装置组成,烘干装置为密闭式;系统中各装置的连接方式为预加热输送系统连接烘干装置,烘干装置连接水膜除尘系统连接水蒸汽补加装置连接水蒸汽压缩装置再连接烘干装置组成一个循环体系;水膜除尘系统还分别与除臭系统以及预加热输送系统相连接;

以上所述的污泥MVC蒸发烘干系统的烘干污泥的方法,包括以下步骤:

(1)湿污泥通过传输装置被送至污泥预加热系统后,通过换热面与蒸汽发生换热,回收高温冷凝水中的显热,污泥的温度由进口的10-30℃被加热到出口的60-80℃,冷凝水由进口的90-98℃变为出口的30-40℃;

(2)预热后的湿污泥进入烘干装置,通过换热面加热,其中的水分被蒸发为水蒸汽;

(4)烘干装置维持70-100KPa的负压,保证烘干机内的蒸发温度控制在90-100oC;

(5)调节烘干装置转速或机械蒸汽压缩装置温升幅度,使烘干污泥的含水率控制在25-45%;

(6)新生成的水蒸汽被负压抽吸至密闭的水膜除尘器去除粉尘后,进入MVC系统, MVC压缩后控制水蒸汽温度升高到120-150℃,压力升高到190-480KPa后回流作为烘干装置热源进行循环利用;

(7)压缩后的水蒸汽进入污泥烘干装置后通过换热面和污泥发生热交换,水蒸汽凝结为冷凝水,冷凝水进入密闭的水膜除尘器作为水膜除尘的补充水;将水膜除尘的出水泵至污泥预热系统回收其中的显热,水温降至35℃以下后排至污水处理厂处理达标后排放;

(8)水蒸气中少量的不凝气体输至除臭系统经综合氧化处理后达标排放。

2.根据权利要求1所述的污泥MVC蒸发烘干系统,其特征在于,烘干装置为密闭式空心桨叶式烘干机。

说明书

一种污泥MVC蒸发烘干系统及其烘干污泥的方法

技术领域

本发明属于污泥深度脱水技术领域,具体涉及一种污泥MVC蒸发烘干系统及其烘干污泥的方法。

背景技术

污水处理厂在污水处理的同时要产生大量的污泥,在污水处理厂一般采用带滤机进行脱水,脱水之后污泥的含水率一般在80%左右。这些污泥的最终处置一般有许下途径:(1)、填埋;(2)焚烧;(3)堆肥等等。不管采用什么最终处置的途径,80%的含水率都显得过高。

污泥深度脱水技术目前最常采用有二种:(1)高压板框;(2)蒸汽烘干。其中高压板框是目前的主流。与蒸汽烘干相比,高压板框的最大优点就是运行费用相对便宜,处理每吨湿污泥的直接成本约在60-90元/吨之间。但是,高压板框的缺点也是显而易见:(1)脱水效果远不如蒸汽烘干技术,蒸汽烘干技术可以大幅度的降低污泥含水率,甚至可以低至零。但高压板框要将含水率降至50%以下尚有一定的难度;(2)投药量太大,劳动强度高,占地多。与高压板框相比,蒸汽烘干技术虽然运行费较高的缺点(烘干每吨湿污泥直接成本约在120-160元/吨之间),但它具有污泥脱水效果好(烘干程度可人为控制,甚至可将含水率降至近0),不需要投加任何药剂等优点。从上可以看出,制约污泥蒸汽烘干技术大规模应用的唯一因素就是其运行费用较高。污泥烘干费用构成中,最大的一块就是蒸汽费用,近90%。其实,污泥烘干技术中存在着相当大的浪费,原先存于污泥之中的水被烘干之后变为水蒸气,水蒸汽中含有大量的焓白白流失,得不到有效利用。

发明内容

为了克服现有污泥蒸汽烘干技术的不足,本发明提供了一种污泥MVC蒸发烘干系统及其烘干污泥的方法,利用MVC蒸发技术将存于污泥之中的水烘干变为水蒸气后,经机械压缩,提高其温度和压力后重新做为污泥烘干的热源,这样可以最大限度的回收利用藏于蒸汽中的热能,大幅度节约生蒸汽的耗量,大幅度节省运行费用。与原来的污泥蒸汽烘干技术相比,本发明处理每吨湿污泥的运行费用是原有技术的50%左右。

本发明是通过以下方式实现的:

一种污泥MVC蒸发烘干系统,该系统由预加热输送系统、烘干装置、MVC系统、除臭系

统组成;其中MVC系统由水膜除尘系统、蒸汽补加装置、蒸汽压缩装置组成,烘干装置为密闭式。

以上所述的污泥MVC蒸发烘干系统,烘干装置可以为密闭式空心桨叶式烘干机。

以上所述的污泥MVC蒸发烘干系统,其中系统中各装置的连接方式为预加热输送系统连接烘干装置,烘干装置连接水膜除尘系统连接水蒸汽补加装置连接水蒸汽压缩装置再连接烘干装置组成一个循环体系;水膜除尘系统还分别与除臭系统以及预加热输送系统相连接。

一种以上所述的污泥MVC蒸发烘干系统的烘干污泥的方法,其特征在于,包括以下步骤:

(1)湿污泥通过传输装置被送至污泥预加热系统后,通过换热面与蒸汽发生换热,回收高温冷凝水中的显热,污泥的温度由进口的10-30℃被加热到出口的60-80℃,冷凝水由进口的90-98℃变为出口的30-40℃;

(2)预热后的湿污泥进入烘干装置,通过换热面加热,其中的水分被蒸发为水蒸汽;

(4)烘干装置维持70-100KPa的负压,保证烘干机内的蒸发温度控制在90-100oC;

(5)调节烘干装置转速或机械蒸汽压缩装置温升幅度,使烘干污泥的含水率控制在25-35%;

(6)新生成的水蒸汽被负压抽吸至密闭的水膜除尘器去除粉尘后,进入MVC系统, MVC压缩后控制水蒸汽温度升高到120-150℃,压力升高到190-480KPa后回流作为烘干装置热源进行循环利用;

(7)压缩后的水蒸汽进入污泥烘干装置后通过换热面和污泥发生热交换,水蒸汽凝结为冷凝水,冷凝水进入密闭的水膜除尘器作为水膜除尘的补充水;将水膜除尘的出水泵至污泥预热系统回收其中的显热,水温降至35℃以下后排至污水处理厂处理达标后排放;

(8)水蒸气中少量的不凝气体输至除臭系统经综合氧化处理后达标排放。

MVC即机械蒸汽压缩蒸发技术,其原理是利用机械驱动的压缩机将蒸发器蒸出的蒸汽压缩至较高压力,将其温度提高到预设温度和压力,进而重新做为污泥烘干机的蒸汽热源,回收利用了隐藏于蒸汽中大量热能。MVC污泥烘干技术与传统的污泥蒸汽烘干技术相比,运行费降至50%左右,虽然仍略高于高压板框技术,但综合其他优点,MVC污泥烘干技术仍会取得压倒性的优势。MVC污泥烘干技术是一种革命性的突破,目前市场上还没有将MVC技术应用于污泥处理当中。

有益效果

本发明将MVC技术应用于污泥烘干处理过程中,使得污泥处理效率大大提高,处理费用较常规的方式相比有了很大的降低。

通常情况下在污泥烘干过程中污泥含水率是非常重要的控制指标,如果污泥含水率过低时,粉尘太多,且易发生爆炸危险;含水率过高时,达不到深度脱水的目的,增加污泥最终处置的难度。本发明通过调节烘干装置转速或调节机械蒸汽压缩装置温升幅度来调节烘干污泥的含水率,使烘干污泥的含水率最终控制在25-35%左右,可以完全避免以上的不利情况,同时达到很好的深度脱水目的。

本发明在MVC技术的基础上引入了除尘系统,能够很好地除去蒸发出的水蒸汽中的粉尘颗粒,保证蒸汽压缩系统的的稳定高效运行,同时能够过滤不凝气体当中的颗粒,保证气体的达标排放。

本发明引入了除臭系统,能够进一步保证不凝气体被充分综合氧化成达标气体进行排放。

通过使用本发明提供的污泥烘干系统进行污泥烘干处理,可以比现有污泥烘干技术方法节约近50%的使用成本。