申请日2013.12.05

公开(公告)日2014.05.21

IPC分类号C02F9/04; C01C1/10; B01D3/32; B01D3/14

摘要

本实用新型涉及一种从氨氮废水中提取高浓度氨水的资源化处理工艺系统。由于生产废水中存在大量的氨离子,在调节pH值后,使得废水中的氨由离子状态转化为分子状态。进入精馏脱氨塔后,经过多次的气液相平衡,氨分子以氨蒸汽的状态分离出来,进入塔顶冷凝器中经过多级冷凝后得到高浓度、高品质氨水。本实用新型可实现废水中的氨以高浓度、高品质氨水回收。

权利要求书

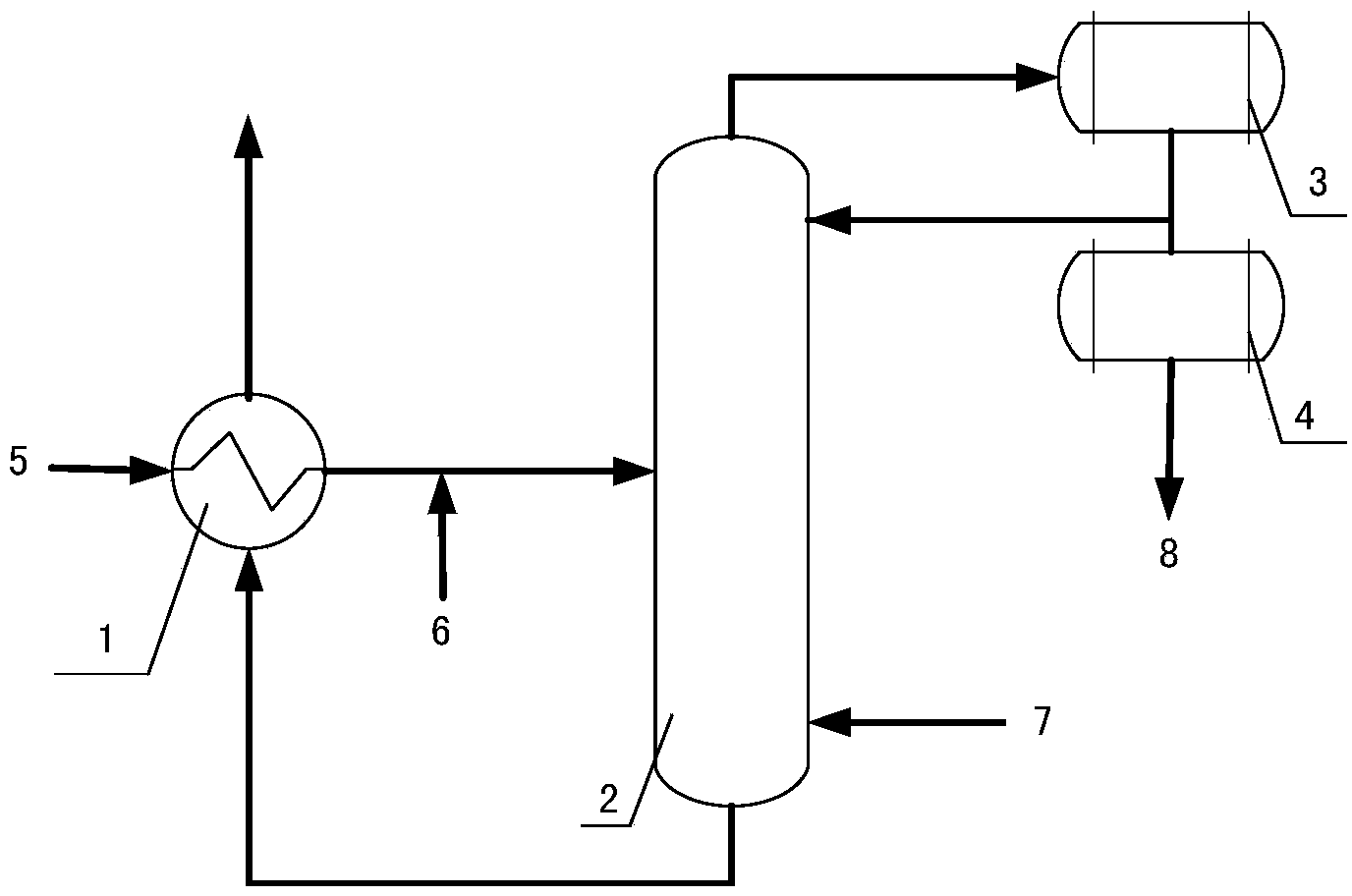

1.一种从氨氮废水中提取高浓度氨水的资源化处理工艺系统,其特征在 于,所述工艺系统包括原料预热器(1)、精馏脱氨塔(2)及冷凝系统;

所述原料预热器(1)的废水出口与精馏脱氨塔(2)废水入口相连通;精 馏脱氨塔(2)的气体出口与冷凝系统相连通;所述原料预热器(1)与精馏脱 氨塔(2)之间设有调节pH值的碱液入口(6)。

2.如权利要求1所述的工艺系统,其特征在于,所述精馏脱氨塔(2)的 出水口与原料预热器(1)相连通,精馏脱氨塔(2)的出水口出水进入原料预 热器(1)中对其中的氨氮废水进行预热。

3.如权利要求1所述的工艺系统,其特征在于,所述冷凝系统包括至少 两级冷凝器。

4.如权利要求3所述的工艺系统,其特征在于,所述冷凝系统包括2~10 级冷凝器。

5.如权利要求3所述的工艺系统,其特征在于,所述冷凝器为管壳式冷 凝器、套管式冷凝器、板式冷凝器或螺旋板式冷凝器。

6.如权利要求1或5所述的工艺系统,其特征在于,所述冷凝系统包括一 级冷凝器(3)和二级冷凝器(4);

所述精馏脱氨塔(2)的气体出口连接一级冷凝器(3)的入口,所述一级 冷凝器(3)的出口连接二级冷凝器(4)的进口。

7.如权利要求6所述的工艺系统,其特征在于,所述一级冷凝器(3)的 出口同时与精馏脱氨塔(2)的回流氨水入口相连。

8.如权利要求3所述的工艺系统,其特征在于,所述冷凝系统的最后一 级冷凝器与氨水储槽相连。

9.如权利要求1所述的工艺系统,其特征在于,所述精馏脱氨塔(2)设 有蒸汽入口(7)。

10.如权利要求1所述的工艺系统,其特征在于,所述精馏脱氨塔(2)的 内部结构为组合式、填料式、列管式或板式。

说明书

一种从氨氮废水中提取高浓度氨水的资源化处理工艺系统

技术领域

本实用新型涉及一种从氨氮废水中提取高浓度氨水的资源化处理工艺系 统,适用于含有氨氮的废水的资源化处理。

背景技术

传统的处理氨氮废水主要有以下几种方法:

1、吹脱法

在碱性条件下,利用氨氮的气相浓度和液相浓度之间的气液平衡关系进行 分离的一种方法,一般认为吹脱与温度、pH、气液比有关。

空气吹脱法是将废水与气体接触,将氨氮从液相转移到气相的方法。该方 法适用于高浓度氨氮废水的处理。吹脱是使水作为不连续相与空气接触,利用 水中组分的实际浓度与平衡浓度之间的差异,使氨氮转移至气相而从废水中去 除。氨氮通常以铵离子(NH4+)和游离氨(NH3)两种状态保持平衡而存在。将 废水pH值调节至碱性时,离子态铵转化为分子态氨,然后通入空气将氨吹脱 出。吹脱法除氨氮的去除率可达60~95%。

吹脱法除氨氮的工艺流程简单,处理效果稳定。该法处理氨氮时,需考虑 排放的游离氨总量应符合氨的大气排放标准。该方法比较适合处理高浓度氨氮 废水,但吹脱效率的影响因子多,不容易控制,特别是温度影响比较大,水温 低时吹脱效率低,不适合在寒冷的冬季使用,尤其在北方寒冷季节效率会大大 降低。如果吹脱装置没有考虑到经济性,吹脱出来的氨气随空气进入大气,直 接排放到大气中,会造成二次污染。

2、沸石脱氨法

利用沸石中的阳离子与废水中的NH4+进行交换以达到脱氮的目的。由于天 然沸石的价格低于人工合成的离子交换树脂,并且对NH4+具有较强的选择吸附 能力,工程上常用的选择性离子交换法主要是利用沸石的强选择性。将NH4+截 留于沸石表面,从而去除废水中的氨氮。当沸石交换容量饱和后,沸石需要再 生。该法一般只适用于低浓度氨氮废水,对于高浓度的氨氮废水,会因再生频 繁而造成操作困难。因此,用选择性离子交换法处理高氨氮废水时需要结合其 他工艺来协同完成脱氮过程。强化方面,利用沸石对NH4+的强选择性和微生物 对铵沸石的再生作用来实现系统持续稳定的脱氮。针对高氨氮废水的研究相对 较少。应用沸石脱氨法必须考虑沸石的再生问题,通常有再生液法和焚烧法。 采用焚烧法时,产生的氨气必须进行处理。

3、折点氯化

投加过量氯或次氯酸钠,使废水中的氨完全氧化为N2的方法,称为折点氯 化法,其反应可表示为:

NH4++1.5HOCl-→0.5N2+1.5H2O+2.5H++1.5Cl-

由反应式可知,到达折点的理论需氯(C12)量为7.6kg/kg(NH3-N),而 实际需氯量在8~10kg/kg(NH3-N)。在pH=6~7时进行反应,则投药量可最小。 接触时间一般为0.5~2h。严格控制pH值和投氯量,可减少反应中生成有害的氯 胺(如NCl3)和氯代有机物。

折点氯化法对氨氮的去除率达90~100%,处理效果稳定,不受水温影响, 基建费用也不高,但其运行费用高,而且残余氯及氯代有机物须进行后处理。 折点加氯是利用在水中的氨与氯反应生成氨气脱氨,这种方法还可以起到杀菌 作用,但产生的余氯会对鱼类有影响,必须附设除余氯设施。

4、化学沉淀法

化学沉淀法是根据废水中污染物的性质,必要时投加某种化工原料,在一 定的工艺条件下(温度、催化剂、pH值、压力、搅拌条件、反应时间、配料比 例等)进行化学反应,使废水中污染物生成溶解度很小的沉淀物或聚合物,或 者生成不溶于水的气体产物,从而使废水净化,或者达到一定的去除率。化学 沉淀法处理NH3-N是始于20世纪60年代,在90年代兴起的一种新的处理方 法,其主要原理是NH4+、Mg2+、PO43-在碱性水溶液中生成沉淀。

在氨氮废水中投加化学沉淀剂Mg(OH)2、H3PO4与NH4+反应生成 MgNH4PO4·6H2O(鸟粪石)沉淀,该沉淀物经造粒等过程后,可开发作为复合 肥使用。整个反应的pH值的适宜范围为9~11。在pH值<9时,溶液中PO43-浓度很低,不利于MgNH4PO4·6H2O沉淀生成,而主要生成Mg(H2PO4)2;如果 pH值>11,此反应将在强碱性溶液中生成比MgNH4PO4·6H2O更难溶于水的 Mg3(PO4)2的沉淀。同时,溶液中的NH4+将挥发成游离氨,不利于废水中氨氮 的去除。

此方法用于高氨氮废水处理主要存在问题:(1)处理成本高;(2)按理 论计算,去除1g NH3-N可产生8.35g NaCl,由此带来的高盐度将会影响后续生 物处理的微生物活性。

5、生物脱氮法

生物法去除氨氮是在指废水中的氨氮在各种微生物的作用下,通过硝化和 反硝化等一系列反应,最终形成氮气,从而达到去除氨氮的目的。生物法脱氮 的工艺有很多种,但是机理基本相同,都需要经过硝化和反硝化两个阶段。

硝化反应是在好氧条件下通过好氧硝化菌的作用将废水中的氨氮氧化为亚 硝酸盐或硝酸盐,包括两个基本反应步骤:由亚硝酸菌参与的将氨氮转化为亚 硝酸盐的反应;由硝酸菌参与的将亚硝酸盐转化为硝酸盐的反应。亚硝酸菌和 硝酸菌都是自养菌,它们利用废水中的碳源,通过与NH3-N的氧化还原反应获 得能量。反应方程式如下:

亚硝化:2NH4++3O2→2NO2-+2H2O+4H+

硝化:2NO2-+O2→2NO3-

硝化菌的适宜pH值为8.0~8.4,最佳温度为35℃,温度对硝化菌的影响很 大,温度每下降10℃,硝化速度下降一半;DO浓度:2~3mg/L;BOD5负荷: 0.06-0.1kgBOD5/(kgMLSS·d);泥龄在3~5天以上。

在缺氧条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气 而从废水中逸出,由于兼性脱氮菌(反硝化菌)的作用,将硝化过程中产生的 硝酸盐或亚硝酸盐还原成N2的过程,称为反硝化。反硝化过程中的电子供体是 各种各样的有机底物(碳源)。以甲醇为碳源为例,其反应式为:

6NO3-+2CH3OH→6NO2-+2CO2+4H2O

6NO2-+3CH3OH→3N2+3CO2+3H2O+6OH-

反硝化菌的适宜pH值为6.5~8.0;最佳温度为30℃,当温度低于10℃时, 反硝化速度明显下降,而当温度低至3℃时,反硝化作用将停止。DO浓度﹤ 0.5mg/L;BOD5/TN﹥3~5。生物脱氮法可去除多种含氮化合物,总氮去除率可 达70~95%,二次污染小且比较经济,因此在国内外运用最多。其缺点是占地 面积大,低温时效率低,同时,水中的氨氮没有转化为资源利用。

综上所述,在目前采用的几种脱氮工艺中,主要存在以下问题:

(1)物理化学法由于存在运行成本高、对环境造成二次污染等问题,实际 应用受到限制。

(2)生物脱氮法能处理低浓度的氨氮废水,适用于低氨氮浓度的生活污 水,不适用于含盐量高的工业废水。

(3)水中氨氮能够转化成为资源的效率比较低,大部分的氨氮需要通过转 化为其他方式从废水中去除,才能达到废水排放要求。

(4)废水中的氨氮通过转移出到空气或者其他介质中,没有合理加以利 用,造成了环境的二次污染。

实用新型内容

为了克服上述现有技术的不足,本实用新型提供了一种从氨氮废水中提取 高浓度氨水的资源化处理工艺系统,解决了无法直接从废水回收高浓度、高品 质氨水的问题。

为达此目的,本实用新型采用以下技术方案:

一种从氨氮废水中提取高浓度氨水的资源化处理工艺系统,所述工艺系统 包括原料预热器、精馏脱氨塔及冷凝系统;

所述原料预热器的废水出口与精馏脱氨塔的废水入口相连通;精馏脱氨塔 气体出口与冷凝系统相连通;所述原料预热器与精馏脱氨塔之间设有调节pH 值的碱液入口。

由于氨氮废水中存在大量的氨离子,经过原料预热器预热后,经碱液调节 pH值,使得废水中的氨在碱性条件下由离子状态转化为分子状态,并达到进入 精馏脱氨塔的要求。废水进入精馏脱氨塔后,由于氨的挥发度大于水,在蒸汽 的作用下,废水中的氨转入气相状态。经过多次的气液相平衡,氨分子以氨蒸 汽的状态分离出来后达到设计的浓度要求,进入冷凝系统进行液化,经过多级 冷凝后得到高浓度、高品质氨水。

所述精馏脱氨塔的出水口与原料预热器相连通,精馏脱氨塔的出水口出水 进入原料预热器,对其中的氨氮废水进行预热。精馏脱氨塔中的液体随着氨的 不断蒸发,氨含量逐渐减低,当液体中的氨含量已经降低到排放要求,这时从 精馏脱氨塔的出水口排出,排出的液体经过原料预热器,与进塔之前的氨氮废 水进行换热,原料预热器出水排放。

所述冷凝系统包括至少两级冷凝器。第一级冷凝器的冷却水温度范围为 23~30℃,温度依次递减,第n个冷凝器的冷却水温度范围为0~10℃。为了提 高回收氨水的浓度,冷凝器设计为多级,所述多级为2~10级。冷凝器可为竖式 或卧式。

所述冷凝器为管壳式冷凝器、套管式冷凝器、板式冷凝器或螺旋板式冷凝 器。现有的各种形式的冷凝器均可用于本实用新型。

所述冷凝系统包括一级冷凝器和二级冷凝器;所述精馏脱氨塔的气体出口 连接一级冷凝器的入口,所述一级冷凝器出口连接二级冷凝器的进口。

所述一级冷凝器的出口同时与精馏脱氨塔的回流氨水入口相连。在一级冷 凝器中液化后的氨水一部分作为产品进入下一级冷凝器,再次冷凝以达到设计 要求的浓度输出,一部分则被回流到精馏脱氨塔中,再次参与塔内的气液相平 衡。

所述冷凝器的最后一级冷凝器与氨水储槽相连。氨水储槽中的高浓度氨水 的质量浓度可达15~32%。

所述精馏脱氨塔设有蒸汽入口。蒸汽来源可以直接是锅炉蒸汽,也可以利 用生产过程中产生的废水、废气/汽余热。

精馏脱氨塔的内部结构包括但不限于组合式、填料式、列管式或板式。

与已有技术方案相比,本实用新型具有以下有益效果:

与现有技术相比,本实用新型解决了生产过程中产生的氨回收产品浓度 小、纯度低的难题,同时也解决了依靠转移才能使废气达标排放的难题,整个 工艺系统在处理废气的过程中实现污水的零排放,解决了炎热地区回收氨水浓 度低的难题。整个处理工艺过程中,水实现循环利用,同时对进塔原料进行预 热提升温度,节省了工艺系统中的蒸汽用量。使用本实用新型所述的工艺系统 提取的高浓度氨水的质量浓度可达15~32%,回收率接近100%,回收氨水中的 其他杂质含量不大于0.1mg/L。