申请日2013.10.28

公开(公告)日2016.08.17

IPC分类号C04B30/00

摘要

本发明涉及利用煤泥、城市污泥和脱硫灰生产建筑陶粒的方法。以煤泥、城市污泥和脱硫灰为主要原料。优选地,是将上述主要原料经配料,化学成分组成范围为:SiO2:Al2O3:(Fe2O3,K2O,Na2O,CaO,MgO等)质量比例为53%~79%:10%~25%:13%~26%。经制粒,干燥、焙烧、冷却制成陶粒。成品陶粒吸水率≤15%,堆积密度范围≤500kg/m3、筒压强度≥0.3MPa。技术指标能达到GBTl7431.1—1998《轻集料及其试验方法》的标准。适合于建筑用的陶粒。

权利要求书

1.一种利用煤泥、城市污泥和脱硫灰生产的建筑陶粒,其特征在于,所述建筑陶粒的成品吸水率≤15%,堆积密度范围≤500kg/m3、筒压强度≥0.3MPa;所述建筑陶粒采用煤泥、城市污泥和脱硫灰为主要原料;所述的主要原料经配料,化学成分组成范围为:SiO2:Al2O3:(Fe2O3,K2O,Na2O,CaO,MgO)质量比例为53%~79%:10%~25%:13%~26%。

2.一种利用煤泥、城市污泥和脱硫灰生产建筑陶粒的方法,包括如下步骤:

(1)将风干经配料好的的煤泥、城市污泥和脱硫灰破碎、研磨,筛分,得到粒度为120~180um的粉末;

(2)对煤泥、城市污泥和脱硫灰的成分进行化学分析,然后将三种原料经适当配料,使之化学成分组成范围:SiO2:Al2O3:(Fe2O3,K2O,Na2O,CaO,MgO)质量比例为53%~79%:10%~25%:13%~26%;

(3)加入原料重量2~5%的水搅合,制成粒径5~20mm的生料球;

(4)将生料球在105±2℃下干燥1~1.5小时,干燥至水份小于生料球重量的8%;

(5)再将生料球置于焙烧中以10℃/min的速率升温至400℃~600℃,预热20~35分钟,再以15℃/min的升温速率将温度升高至800~1150℃下焙烧10~125分钟,最后冷却至室温,即得成品。

说明书

一种利用煤泥、城市污泥和脱硫灰生产建筑陶粒的方法

技术领域

本发明涉及一种利用煤泥、城市污泥和脱硫灰生产建筑陶粒的方法,属于固体废弃物的资源化利用领域。

背景技术

煤泥是煤炭洗选加工中的副产品,是由微细粒煤、粉化骨石和水组成的粘稠物。其化学组成如下表1:

表1 原料主要化学成分

煤泥粒度细、微粒含量多,一般200目的微粒约占70%~90%。另持水性强,水分含量高,虽经脱水处理含水一般也在30%以上。煤泥灰分含量高,发热不高,一般不适于再做燃料。同时煤泥黏性较大,还具有一定的流动性。因此导致煤泥的堆放、贮存和运输都比较困难。尤其在堆存时,其形态极不稳定,遇水即流失,风干即飞扬。结果不但浪费了宝贵的煤炭资源,而且造成了严重的环境污染,有时甚至制约了洗煤厂的正常生产,成为选煤厂一个较为棘手的问题。

随着我国城市化进程的加快,城市人口急剧增加,我国500万人口以上的城市已有10座,而人口超过1000万的城市已有上海、北京、重庆、武汉、天津4座。随着城市的扩大,使得城市用水和污水排放量也急剧增加。而城市污泥问题伴随着城市化的进程而产生,污泥排放量通常占污水总量的0.5%至1%。据2010年住房和城乡建设部的统计资料显示,我国累计建成城镇污水处理厂2832座,污水处理能力达1.25×108m3/d,平均运行负荷率为78.95%。每天产生湿污泥达到17.5万吨,年产生湿污泥6387.5万吨。专家预测,2020年全国的污水排放量将达到5.36×108m3/d,污泥排放量将达24000万吨以上。通常污泥的处理与处置费用约占污水处理总费用的30%~40%,因此,如何妥善处置这些数量日益庞大、高度集中的有机固体废弃物,是污水处理厂最头痛的问题之一。城市污泥的成分非常复杂,是由多种微生物形成的菌胶团和被其吸附的有机物、无机物组成的集合体,除含有大量的水分外,还含有难降解的有机质、重金属、寄生虫(卵)、致病菌和病毒等有毒有害物质,城市污泥未经恰当处理处置的污泥进入环境后,直接给水体和大气带来二次污染,不但降低了污水处理系统的有效处理能力,而且对生态环境和人类的活动构成了严重的威胁。表2为我国部分城市污泥的主要成分。

表2 我国部分城市污泥的主要成分/w%

注:“-”表示文献中缺少该数值。

脱硫灰是发电厂烟气脱硫的产物。目前采用的干法、半干法烟气脱硫工艺具有脱硫产物为干粉状和耗水率低的优点,很好地克服了湿法脱硫工艺的一些问题和不足,而且投资低、占地少,与机组配合特性良好,尤为适合我国的国情,现已成为国内烟气脱硫技术研究的一个热点。然而,干法、半干法脱硫灰的处置与综合利用一直是技术使用方十分关注而又没有很好解决的问题。干法、半干法脱硫工艺产生的脱硫灰,是脱硫产物和粉煤灰的混合物,由除尘器一起排出。其成分和物理、化学性质与普通粉煤灰已有很大差别,因此其利用方式和范围受到了限制。表3为脱硫灰的化学组成。

表3 脱硫灰的化学成分和矿物组成

陶粒是一种陶瓷质地的人造颗粒,主要化学组成为SiO2、Al2O3、Fe2O3、CaO、MgO等金属氧化物。作为一种建筑用轻集料,具有密度小,质轻、综合强度高、防火性能好、耐风化等各项功能,是最优良的轻质建筑材料。因为陶粒可解决重量、防火、隔热、保温等工程上的难题,具有本质耐风化、价廉物美、环保、容易制作等优点,大量应用于预制墙板(干墙)、间墙、轻质混凝土、屋面保温、混凝土预制件、小型轻质砌块、陶粒砖等,亦可用于园艺、花卉、市政及无土栽培等市场。过去烧结陶粒都是以粘土为主要原料,浪费大量耕地土壤,目前大都以工业废弃物为原料作为陶粒的原料。

烧制超轻陶粒时,原料的化学成分按其作用可分为3类。一是成陶成分,在陶粒烧制过程中起支撑骨架作用,主要化学成分为SiO2和Al2O3,在原料中占3/4左右。二是起助熔作用的熔剂氧化物,起调节原料熔点的作用,主要化学成分为Na2O、K2O,、FeO、MgO等。三是产气成分,物料所含的C、Fe的氧化物在高温时产生气体(主要是CO,CO2),起膨胀作用。

由上分析可看出,煤泥、城市污泥和脱硫灰中含有丰富的SiO2、Al2O3、Fe2O3、以及Na2O、K2O,、CaO、MgO等,能够为陶粒的烧制提供一定的成陶骨架和产气成分等无机元素,另都还有大量有机物,有较高的热值,在陶粒烧制过程中可以提供一部分能量。污泥碳化后又能得到大量C,为陶粒的膨胀提供充足的成气物质,满足烧制陶粒的基本要求。故本发明专利提出将煤泥、城市污泥和脱硫灰三种原料经适当配料,使之化学成分组成中SiO2、Al2O3、Fe2O3、K2O,Na2O,CaO,MgO等质量比例在一定范围内,经制粒,干燥、焙烧、冷却制成用于建筑用陶粒。该陶粒因具有级配连续、导热系数低、质轻、强度高、隔音、保温耐火、耐化学、耐细菌腐蚀及抗震、抗冻等优良性能,可被广泛应用于保温混凝土、结构保温混凝土、高层结构混凝土,及建筑预制件承重的、非承重的陶粒砌块、大型墙板、夹心墙板现浇工程有:承重或围护、隔热抗震的陶粒混凝土;建筑保温的有:陶粒温块、瓦、隔热保温垫层及内衬等。

目前,有关陶粒及其制备方法的专利很多,主要以粘土、页岩、粉煤灰、脱水污泥等为主要原料,也有很多以固废为主要原料制陶粒的方法,如中国专利《磷渣陶粒》(专利号2006l0018458.5),是将磷矿渣(磷石膏)制成矿粉与铝质原料按配方混合制成球,再通过工业窑炉加热煅烧制成陶粒。专利《利用炼镁还原渣制备陶粒的方法》(专利号200610201129.4),以炼镁还原渣、水泥、石膏、发气剂为原料混匀,加水搅拌制成颗粒状后经自然养护或蒸汽养护得成品。如中国专利《粉煤灰陶粒生产》(专利号200810006102.9,申请日2008.2.3),该发明将粉煤灰和煤粉混合,搅拌中添加了占混合物料重量3%—6%的水,造粒后在烧结机中进行烧结。专利《一种利用污泥制备陶粒轻骨料的方法》(专利号200710302011.5),该方法对含水率75—85%的脱水泥饼进行热干燥得到干污泥,破碎筛分后加入干污泥质量18—25%的粉煤灰搅拌,搅拌后用粉末压片机挤压成型得到陶粒轻骨料坯料,将坯料高温焙烧,自然冷却后即得到陶粒轻骨料。专利《用油页岩渣制备的陶粒及其制备方法》(专利号2006l0019341.9),该方法由油页岩渣在l000~1300℃烧结而成,其优点在于充分利用油页岩渣中矿物成分及可燃成分制备多孔高强陶粒,产品具有一定的附加值。

由以上分析可看出,目前已公开的制陶粒的方法中采用原料多以粉煤灰、污泥、粘土、矿渣等为主要原料,尚未见用煤泥、城市污泥和脱硫灰三者为主要原料混合制备用以建筑用陶粒的报道。

发明内容

本发明的目的在于提供一种利用煤泥、城市污泥和脱硫灰生产的建筑陶粒,以煤泥、城市污泥和脱硫灰为主要原料。

进一步的,是将上述主要原料经配料,化学成分组成范围为:SiO2:Al2O3:(Fe2O3,K2O,Na2O,CaO,MgO等)质量比例为53%~79%:10%~25%:13%~26%。

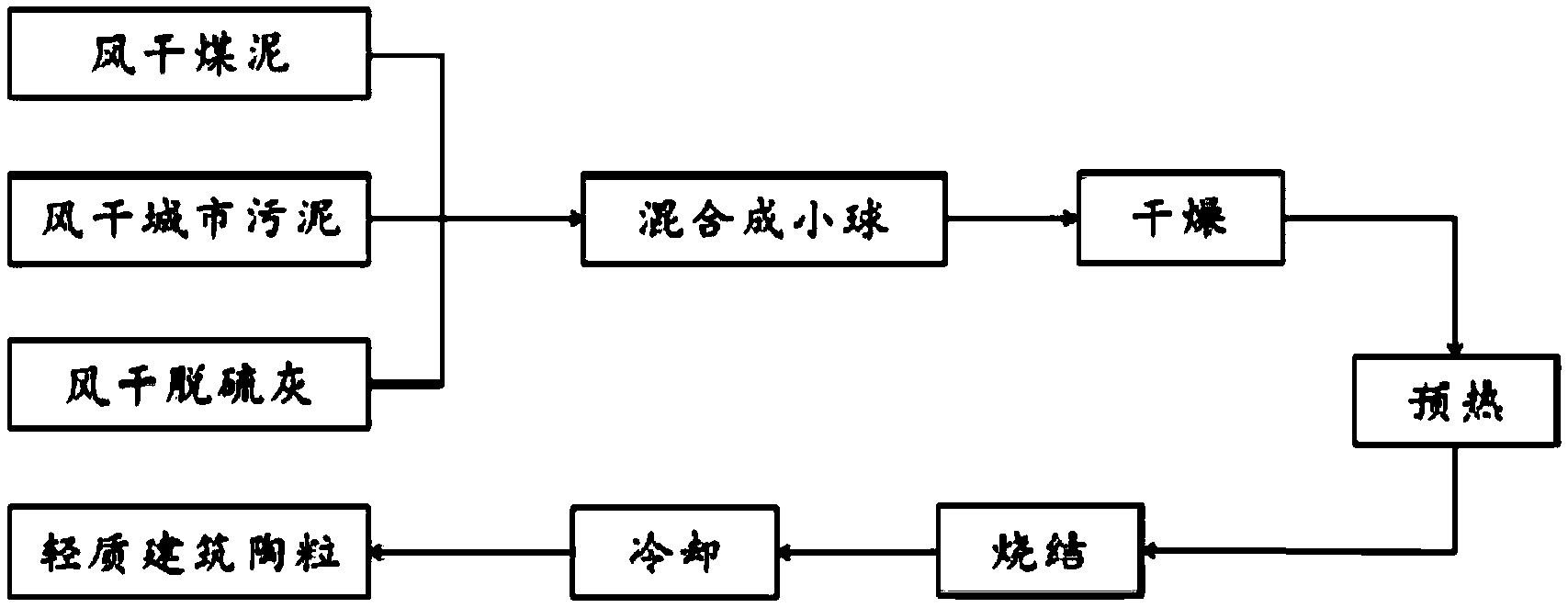

根据本发明的另一目的,提供一种利用煤泥、城市污泥和脱硫灰生产建筑陶粒的方法,包括如下步骤:

1.首先将风干后的煤泥、城市污泥和脱硫灰破碎、研磨,筛分,得到粒度为120~180um的粉末;

2.对煤泥、城市污泥和脱硫灰的成分进行化学分析,然后将三种原料经适当配料,使之化学成分组成范围:SiO2:Al2O3:(Fe2O3,K2O,Na2O,CaO,MgO等)质量比例为53%~79%:10%~25%:13%~26%。

3.配好的原料混合均匀后加入原料重量2~5%的水,在造粒机上制成粒径5~20mm的生料球;

4.将生料球在105±2℃下干燥1~1.5小时,干燥至水份小于生料球重量的8%;

5.再将生料球置于焙烧炉中以10℃/min的速率升温至400℃~600℃,预热20~35分钟,再以15℃/min的升温速率将温度升高至800~1150℃下焙烧10~25分钟,最后冷却至室温,即得成品。

本发明经制粒,干燥、焙烧、冷却制成陶粒。成品陶粒吸水率≤15%,堆积密度范围≤500kg/m3、筒压强度≥0.3MPa。技术指标能达到GBTl7431.1—1998((轻集料及其试验方法》的标准。适合于建筑用的陶粒。

除了上面所描述的目的、特征、和优点之外,本发明具有的其它目的、特征、和优点,将作进一步详细的说明。