申请日2014.06.05

公开(公告)日2014.09.03

IPC分类号C02F1/469; C02F9/06

摘要

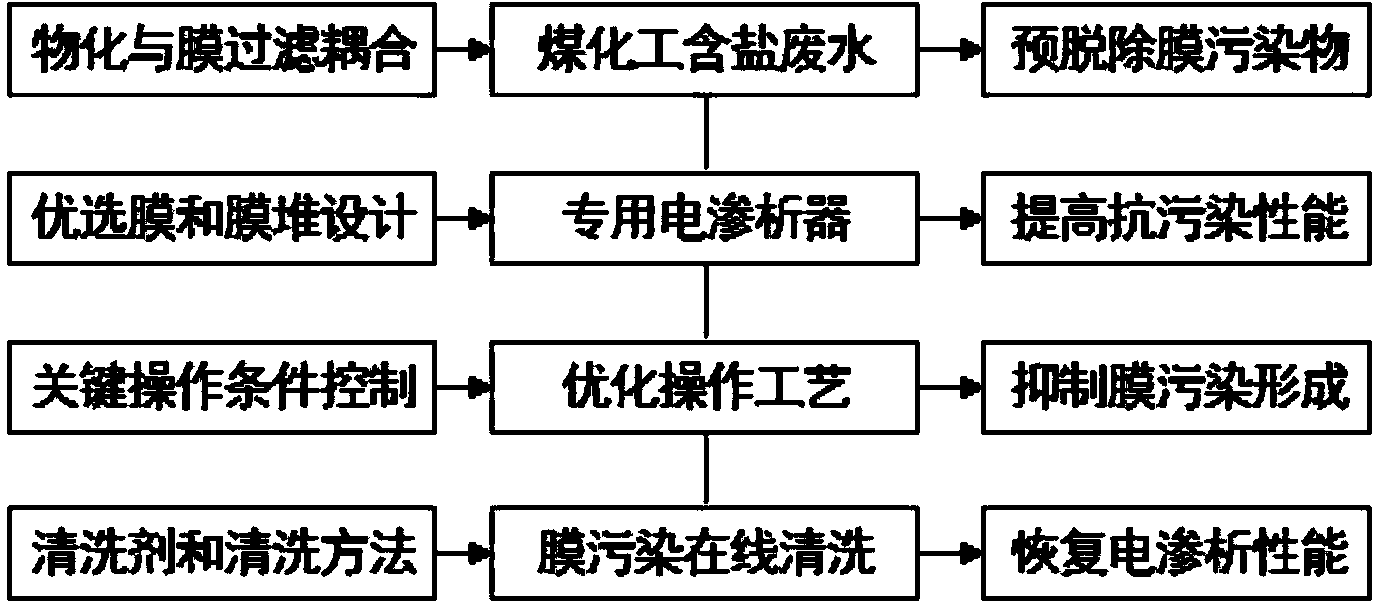

本发明涉及一种用于煤化工含盐废水脱盐的电渗析膜污染综合防治方法。本发明包括以下步骤:1)利用物化法与膜技术的耦合与协同作用,预脱除煤化工含盐废水中的有机物、微生物、胶体、颗粒悬浮物、Ca2+和Mg2+及其他高价离子;2)采用适于煤化工含盐废水处理的电渗析器,提高设备抗污染性能;3)控制施加电位、溶液流速、温度、浓水pH和倒极周期,使电渗析过程在极限电流密度以下运行;4)对煤化工含盐废水电渗析形成的膜污染进行在线清洗。本发明从预脱除污染物、使用专用电渗析器、优化操作工艺、膜污染在线清洗等方面进行电渗析膜污染防治,即利用不同技术的协同作用防治电渗析处理煤化工含盐废水时形成的膜污染。

摘要附图

权利要求书

1.一种用于煤化工含盐废水脱盐的电渗析膜污染综合防治方法,包括以下步骤:

1)利用物化法与膜技术的耦合与协同作用,预脱除煤化工含盐废水中的有机物、 微生物、胶体、颗粒悬浮物、Ca2+和Mg2+及其他高价离子,减少形成电渗析膜污染 的杂质组分;

2)采用适于煤化工含盐废水处理的电渗析器,提高设备抗污染性能;所述适于 煤化工含盐废水处理的电渗析器包括选用抗污染离子交换膜、优化膜堆结构设计和 自动倒极与过程控制以提高电渗析设备的抗污染性能;其中,所述抗污染离子交换 膜是在离子膜表面覆盖与本体膜带相反电荷的薄膜层,利用静电作用和减小膜表面 粗糙度,抑制污染物在膜表面的吸附沉积;

3)控制施加电位、溶液流速、温度、浓水pH和倒极周期,使电渗析过程在极 限电流密度以下运行,避免电渗析过程形成膜污染的微环境;

4)对煤化工含盐废水电渗析形成的膜污染进行在线清洗,恢复电渗析设备脱盐 性能和提高膜材料的使用寿命;所述清洗为先酸洗再碱洗,所述酸洗或碱洗的清洗 时间为0.5~3h,清洗温度为10~50℃。

2.根据权利要求1所述的用于电渗析处理煤化工含盐废水的膜污染防治方法, 其特征在于,所述利用物化法与膜技术的耦合与协同作用是将煤化工含盐废水依次 通过高效混凝、化学沉淀、催化氧化、多介质过滤和膜过滤处理。

3.根据权利要求1所述的用于电渗析处理煤化工含盐废水的膜污染防治方法, 其特征在于,所述优化膜堆结构设计为改进隔板流道和格网设计,减小膜堆阻力、 提高隔室紊流、防止出现溶液滞留死角;多个电渗析膜堆间通过不同隔室管路串联 与溶液流向控制构成多级逆流体系,提高电渗析膜堆的抗污染性能。

4.根据权利要求1所述的用于电渗析处理煤化工含盐废水的膜污染防治方法, 其特征在于,所述酸洗洗液为盐酸与蚁酸、草酸、醋酸、氢氟酸或EDTA中的一种 或几种组成的混合物,其中EDTA浓度为0.3%~10%,所述酸洗液的pH值范围为 1~6。

5.根据权利要求1所述的用于电渗析处理煤化工含盐废水的膜污染防治方法, 其特征在于,所述碱洗洗液为NaOH加次氯酸盐、过碳酸盐、过磷酸盐或非离子表 面活性剂中的一种或几种组成的混合溶液。

6.根据权利要求1所述的用于电渗析处理煤化工含盐废水的膜污染防治方法, 其特征在于,所述非离子表面活性剂为聚乙醇、聚壬二酸乙二酸酯或单酸甘油酯中 的一种或几种。

说明书

用于煤化工含盐废水脱盐的电渗析膜污染综合防治方法

技术领域

本发明涉及工业废水处理工艺领域,具体地,本发明涉及一种用于煤化工含盐 废水脱盐的电渗析膜污染综合防治方法。

背景技术

煤化工、钢铁等行业废水采用常规物化法、生物法等处理,虽然可达到国家和 地方废水排放标准(COD<100mg/L,SS<60mg/L,pH6-9),但经处理达标后的工业 废水仍存在部分有机物、微生物、胶体、颗粒悬浮物、Ca2+和Mg2+及其他高价离子、 大量可溶性无机盐等,因而限制了其循环利用,直接外排造成水资源浪费。随着工 业生产水消耗量日益加大而水资源短缺逐渐加剧,煤化工、钢铁等行业用水大户对 如何进行达标排放废水的深度处理与循环利用也日益关注和重视。

煤化工行业含盐废水通常采用膜分离或热浓缩工艺富集废水中的杂质,清水回 用于循环水系统,浓水外排。热浓缩工艺是利用热能将液态中的固体高倍浓缩,普 遍存在设备庞大、能耗高的问题,而且废水热浓缩过程中氯离子对设备的腐蚀及钙 镁离子的结垢,会造成维护费用高,加大企业的投资和运行风险。采用超滤-反渗透 双膜法处理煤化工废水,仅有60%-70%的淡水回用,剩余30%-40%的浓水还需外排。 外排废水中盐分大,很容易造成土壤板结,严重时会使土壤盐碱化。而且由于废水 中有机物浓度较高,易形成膜污染,需经常进行化学清洗,造成膜使用寿命缩短, 膜材料损耗大,系统无法长期稳定运行,投资运行成本高。

电渗析是在直流电场的作用下,离子透过选择性离子交换膜而发生迁移,使带 电离子从水溶液和其他不带电组分中分离出来的膜分离过程。由于该技术具有操作 简便、能耗低、不污染环境等特点,已在苦咸水淡化、海水浓缩制盐、废水处理等 方面起重要作用。由于煤化工含盐废水中杂质种类多、且含有部分难降解有机物等, 导致电渗析处理这种废水时易形成膜污染,使电渗析系统难以长期稳定运行,因此 也限制了电渗析技术在处理煤化工含盐废水中的应用。

离子交换膜污染是制约电渗析技术广泛应用的重要因素,国内外研究者针对电 渗析技术用于不同废水处理形成的膜污染展开了许多研究,但主要集中在膜污染的 形成及性质表征。如Bazinet等(Journal of Colloid and Interface Science281(2005) 188-196)研究了Ca2+和CO32-浓度对电渗析过程中阳膜污染的影响;Casademont等 (Journal of Colloid and Interface Science315(2007)544-554)考察了溶液中Ca2+与 Mg2+离子的比例对电渗析中阳、阴离子交换膜污染形成的影响及其性质表征;Wang 等(Separation and Purification Technology79(2011)103-113)考察了电渗析处理谷氨 酸发酵废水时形成的阳膜污染及其性质;Park等(Journal of Membrane Science246 (2005)137-144)对电渗析过程中牛血清蛋白造成的离子交换膜污染进行表征;Bao 等(Desalination256(2010)94-100)考察了在含有CaSO4过饱和溶液电渗析脱盐中 膜污染的形成过程及其形态变化。这些研究也表明不同废水体系中形成的电渗析膜 污染性质存在较大差别,但目前还未发现煤化工含盐废水电渗析膜污染的研究报道。

自20世纪90年代以来受到反渗透的冲击,电渗析技术呈现萎缩和停滞状态, 有关电渗析膜污染防治的研究只有少量报道。如Tanaka等(Desalination296(2012) 81-86)研究了阴离子交换膜的有机物污染机理,发现带苯环有机物与阴膜基底有较 好的亲合作用,更易形成膜污染,在膜表面修饰一带负电荷薄层可提高阴离子膜的 抗污染性能;Pontié等(Separation and Purification Technology101(2012)91-97)报 道了通过逐层自组装技术来提高阳离子交换膜的抗生物污染性能;Lee(Korean J. Chem.Eng.,2002,19(5),880-887)等研究通过脉冲电场来降低含牛血清蛋白废水中的 电渗析膜污染;Turek和Dydo(Desalination158(2003)91-94)考察倒极电渗析(EDR) 用于煤矿废水脱盐,当Ca2+、SO42-和CO32-等离子浓度较高时可观察到结垢现象;荆 国林等(环境科学学报,2007,27(8):1251-1255)研究了采油污水对离子交换膜的污 染,发现采油污水中的固体悬浮物、聚合物和原油等会聚集离子交换膜表面产生膜 污染,利用酸碱液以及非离子表面活性剂作为清洗剂,可使离子膜性能得到恢复; 陈平(膜科学与技术,2000,20(1):37-40)综述了电渗析膜污染的防止与清洗,包括 极水加酸、倒极、防止浓水Ca2+、SO42-离子过饱和、电絮凝、精密过滤、活性炭过 滤,以及定期酸洗、拆槽清洗等来防止和清洗膜污染。这些方法虽然对膜污染防治 有一定效果,由于不同电渗析体系形成的膜污染性质不同,因此不能彻底解决煤化 工含盐废水电渗析体系中的膜污染问题。

发明内容

煤化工含盐废水含有难降解有机物、胶体、颗粒悬浮物、Ca2+和Mg2+及高价离 子、其他可溶性无机盐等污染物等,采用电渗析技术处理具有淡水回收率高、浓水 浓缩倍数大,脱盐率可控等优点,由于膜污染造成设备难以长期稳定运行,因而限 制了该技术在煤化工含盐废水处理的应用。本发明的目的是提供用于电渗析处理煤 化工含盐废水的膜污染防治方法。

本发明的用于煤化工含盐废水脱盐的电渗析膜污染综合防治方法,包括以下步 骤:

1)利用物化法与膜技术的耦合与协同作用,预脱除煤化工含盐废水中的有机物、 微生物、胶体、颗粒悬浮物、Ca2+和Mg2+及其他高价离子(如Fe3+、Mn2+和Cr6+等), 减少形成电渗析膜污染的杂质组分;

2)采用适于煤化工含盐废水处理的电渗析器,提高设备抗污染性能;所述适于 煤化工含盐废水处理的电渗析器包括选用抗污染离子交换膜、优化膜堆结构设计和 自动倒极与过程控制以提高电渗析设备的抗污染性能;其中,所述抗污染离子交换 膜是在离子膜表面覆盖与本体膜带相反电荷的膜层,利用静电作用和减小膜表面粗 糙度,抑制污染物在膜表面的吸附沉积;

3)控制施加电位、溶液流速、温度、浓水pH和倒极周期,使电渗析过程在极 限电流密度以下运行,避免电渗析过程形成膜污染的微环境;

4)对煤化工含盐废水电渗析形成的膜污染进行在线清洗,恢复电渗析设备脱盐 性能和提高膜材料的使用寿命;所述清洗为先酸洗再碱洗,所述酸洗或碱洗的清洗 时间为0.5~3h,清洗温度为10~50℃。

本发明所针对的煤化工含盐废水是指来源于煤化工行业生产过程中的煤气洗涤 废水、循环水系统排水、化学水站排水等,有时还包括生化处理后的有机废水,其 特点是含盐量高(TDS通常在5000mg/L左右甚至更高),还含有部分难降解有机物 (如萘酚、喹啉、吡啶和苯酚类等),这类废水需要进一步深度处理和电渗析脱盐才 能实现回用。

根据本发明的用于电渗析处理煤化工含盐废水的膜污染防治方法,所述利用物 化法与膜技术的耦合与协同作用是将煤化工含盐废水依次通过高效混凝、化学沉淀、 催化氧化、多介质过滤和膜过滤处理。

所述物化法包括高效混凝、催化氧化、化学沉淀和多介质过滤等,其中高效混 凝是指利用高效复合混凝剂的絮凝、交联和架桥等作用,使工业废水中的大分子有 机物、细菌、胶体、颗粒悬浮物等形成较大的絮体,通过絮体沉降或气浮作用而得 到去除;其中,所使用的高效复合混凝剂优选为研究组自行研制的高效混凝剂 KL-107、或由无机絮凝剂如硫酸亚铁、氯化亚铁、明矾、聚合氯化铝、碱式氯化铝、 硫酸铝或氯化钙等中的一种或几种与有机絮凝如聚丙烯酸钠、聚丙烯酰胺、聚苯乙 烯磺酸盐或聚氧化乙烯等中的一种或几种构成的复合型混凝剂。

所述催化氧化法是指通过添加高效催化剂,使臭氧氧化、(电)芬顿或其他湿式 氧化法等发挥更大的效能,用来氧化工业废水中残余的有机物、硫化物和Fe2+等, 使难降解有机物发生开环和氧化降解,以及杀灭细菌等;其中,所使用的高效催化 剂优选为研究组自行研制高效催化剂如KL-CO3,或者含Cu等重金属元素的复合型 催化剂。

所述化学沉淀是指通过添加石灰乳、纯碱或者石灰乳与纯碱二者的组合等,以 去除工业废水中的CO32-和HCO3-、Ca2+和Mg2+及Fe3+等高价离子等。

所述多介质过滤即通过石英砂、活性炭、粉煤灰等介质对工业废水进行过滤或 吸附,去除废水中残余的有机物、悬浮颗粒、重金属离子等。即利用这些物化法对 工业废水进行预处理,去除大部分有机污染物、Ca2+/Mg2+及其他高价离子等污染物, 减轻后续脱盐过程的膜污染。

所述膜过滤是指微滤、超滤和纳滤等膜技术,膜过滤由这些膜技术中的一种、 或2种组合或3种组合完成,通过优选膜组件及其组合,提高膜过滤出水水质,减 小后续倒极电渗析脱盐过程的膜污染。其中微滤(MF)可除去大小约0.1~1μm的 颗粒杂质。主要用于去除细菌、悬浮固体、胶体物质等,但可透过溶解固体和大分 子;超滤(UF)可去除约大于0.002~0.1μm大小的颗粒杂质,用于去除胶体、蛋白 质、悬浮固体、微生物等,可除去分子量大于1000~100000的物质,但能透过溶解 固体和小分子;纳滤(NF)能截留纳米级(0.001微米)的物质,操作区间介于超滤 和反渗透之间,其截留有机物的分子量约为200~800MW左右,用于去除废水中的 有机物和色素、Ca2+、Mg2+及其他高价离子,且部分去除溶解盐等。

根据本发明的用于电渗析处理煤化工含盐废水的膜污染防治方法,所述适于煤 化工含盐废水处理的电渗析器包括电渗析膜堆单元、频繁倒极控制单元、在线监测 与过程控制单元等,共同构成多级逆流倒极电渗析体系。

所述抗污染离子交换膜是指在吸附、喷涂、电沉积等方法在离子膜表面覆盖与 本体膜带相反电荷的薄膜层,利用静电作用和减小膜表面粗糙度等,抑制污染物在 膜表面的吸附沉积。

所述优化膜堆设计是指改进隔板流道和格网设计,减小膜堆阻力、提高隔室紊 流、防止出现溶液滞留死角等;多个电渗析膜堆间通过不同隔室管路串联与溶液流 向控制构成多级逆流体系,提高电渗析膜堆的抗污染性能。

所述自动倒极与过程控制是指结合关键参数如电导率、pH、温度、流量、压力、 电流和电压等的在线监测,根据参数变化设定膜堆倒极周期、对应阀、泵的开启与 关闭等,由PLC单元、整流器和自动控制阀(如电动阀、气动阀或电磁阀)等共同 完成频繁倒极,实现电渗析过程自动控制,提高电渗析设备运行稳定性。

所述优化膜堆结构设计为改进隔板流道和格网设计,包括延长流道长度,改变 隔板厚度、格网采用双层鱼鳞网等,减小膜堆阻力、提高隔室紊流、防止出现溶液 滞留死角等;多个电渗析膜堆间通过不同隔室管路串联与溶液流向控制,即不同膜 堆淡水管与淡水管相连、浓水管与浓水管相连;而且淡水与浓水流向相反,即淡水 从第一级流向第二级,一直到第n级,而浓水从第n级流向第n-1级,一直到第一级, 由此构成多级逆流体系,提高电渗析膜堆的抗污染性能。

所述优化操作工艺条件,是指控制施加电位、溶液流速、温度、浓水pH和倒极 周期等,使电渗析过程低于极限电流密度运行,避免浓差极化和形成电渗析膜污染 的微环境。即防止电渗析膜堆局部和离子交换膜表面的杂质组分,如Ca2+、Mg2+及 其他高价金属离子、有机物等浓度过高,以及由于局部pH变化(如极化水解离产生 大量OH-离子)等,造成离子交换膜表面结垢和有机物在膜表面的吸附沉积等形成 膜污染。

根据本发明的用于电渗析处理煤化工含盐废水的膜污染防治方法,所述电渗析 膜污染在线清洗,指采用合适的化学清洗剂和清洗方法去除电渗析处理煤化工含盐 废水形成的膜污染,恢复其脱盐性能。所述清洗为先酸洗再碱洗,主要改进包括: 针对煤化工含盐废水电渗析膜污染的特点,所述酸洗洗液由单一盐酸改为盐酸与蚁 酸、草酸、醋酸、氢氟酸或EDTA的混合物,按100:1~50的比例混匀,其中EDTA 浓度为0.3%~10%,且控制酸洗液的pH值范围为1~6。所述碱洗洗液从单一氢氧 化钠改为NaOH加次氯酸盐、过碳酸盐、过磷酸盐或非离子表面活性剂组成的混合 溶液,按100:1~50的比例混匀,且控制碱洗溶液的pH值范围为9~14。

由于电渗析膜堆拆洗会造成膜材料损耗,需尽可能减少拆电渗析膜堆来进行化 学清洗。本发明提出的用于电渗析处理煤化工含盐废水的膜污染防治方法,其目标 是尽可能减小电渗析膜污染和抑制膜污染的形成,或者形成的电渗析膜污染通过在 线清洗可恢复其脱盐性能。

本发明针对煤化工化工含盐废水的水质特点,以及电渗析处理煤化工含盐废水 时形成的膜污染性质,从预脱除污染物、使用专用电渗析器、优化操作工艺、膜污 染在线清洗等方面进行电渗析膜污染防治,即利用不同技术的协同作用防治电渗析 处理煤化工含盐废水时形成的膜污染。

本发明与现有技术相比的优点在于:

(1)本发明提出的用于电渗析处理煤化工含盐废水的膜污染防治方法,专门针 对了煤化工含盐废水的水质及其处理目标,彻底解决该体系的膜污染问题,可促进 电渗析技术在煤化工含盐废水处理中的广泛应用。

(2)本发明提出的电渗析膜污染防治方法,包括预脱除污染物、使用专用电渗 析器、优化操作工艺、膜污染在线清洗等,即从污染物源头、设备本身、膜污染形 成条件、膜污染去除等方面进行,比常规技术具有更好的膜污染防治效果。

(3)本发明提出的用于电渗析处理煤化工含盐废水的膜污染防治方法,使该体 系中电渗析膜污染清洗周期大大延长,有利于节省劳动力、提高生产效率和降低运 行成本等。