申请日2015.10.10

公开(公告)日2017.08.29

IPC分类号C02F11/00; C02F11/06

摘要

本发明公开了一种印染污泥的超临界水氧化处理系统及工艺,通过污泥加热器预加热污泥来降低污泥粘度,进而提高污泥流动性;通过甲醇辅热作为启动阶段的系统预热热源,避免物料直接加热而导致的管道结焦堵塞问题;通过控制流体流速来防止固体颗粒在系统输运管道中的沉积和堵塞,提高系统运行的安全可靠性。通过毛细管结合调节阀的方式来实现系统降压,克服了大压降条件下固体颗粒对降压阀门的磨蚀或堵塞,并且可以实现系统压力的精确控制。通过预热污泥和产生蒸汽的方式回收有机物的氧化放热,进行能量梯级利用,实现能量利用率最大化,提升系统经济性。

权利要求书

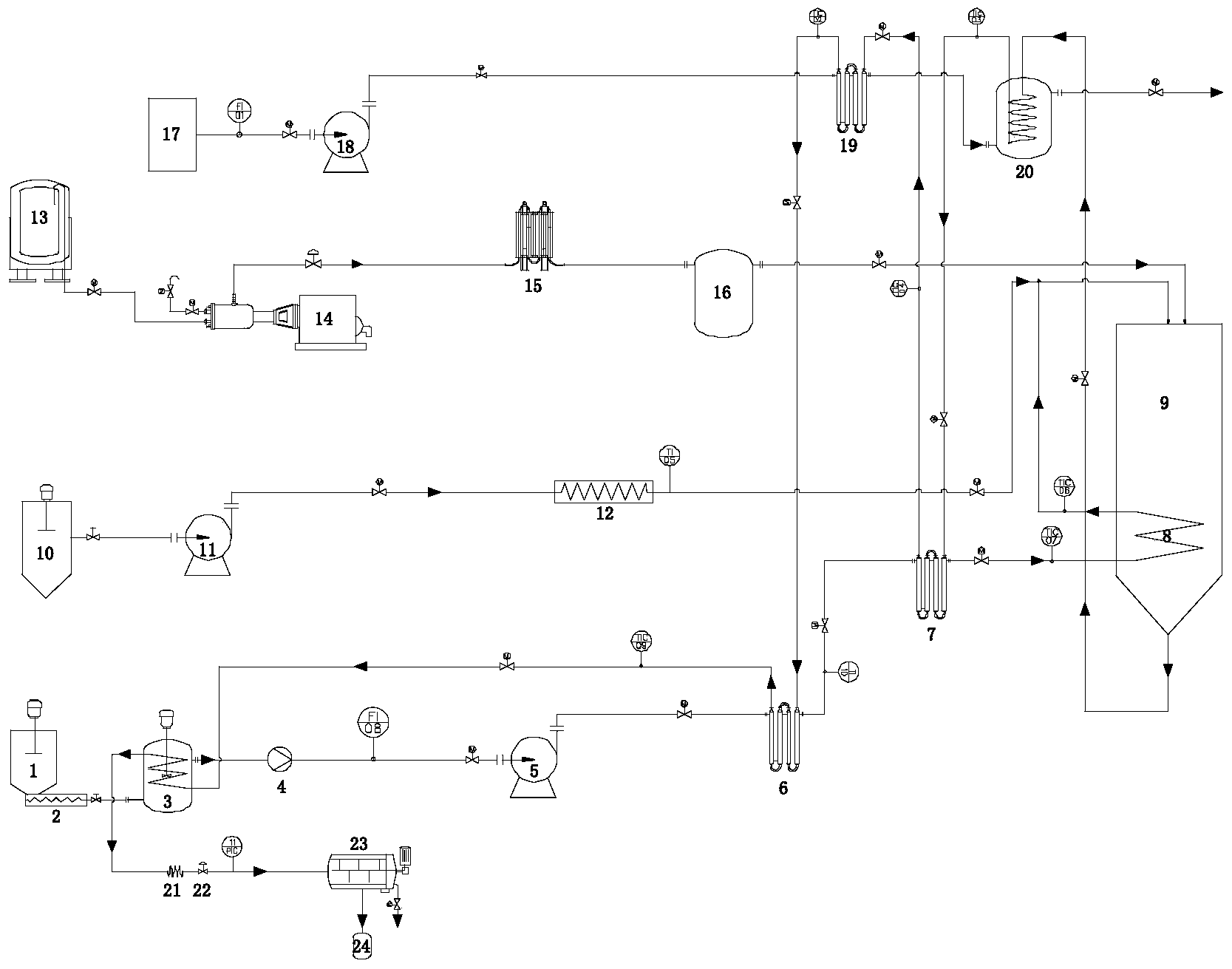

1.印染污泥的超临界水氧化处理工艺,其特征在于,基于印染污泥的超临界水氧化处理系统;所述印染污泥的超临界水氧化处理系统,包括:污泥预处理部分、物料预热部分、混合反应部分;

污泥预处理部分包含污泥储池(1),污泥储池(1)的出口与螺杆泵(2)进口连通,螺杆泵(2)出口与污泥加热器(3)壳侧入口相连,污泥加热器(3)壳侧出口连接均质乳化泵(4)进口,均质乳化泵(4)出口与高压污泥隔膜泵(5)进口连通;

物料预热部分包含甲醇启动电加热器(12)和污泥预热器Ⅲ(8),甲醇启动电加热器(12)进口与高压甲醇输送泵(11)出口相连,高压甲醇输送泵(11)进口连接甲醇溶液储罐(10)出口;污泥预热器Ⅲ(8)的入口与污泥预热器Ⅱ(7)外管出口相连,污泥预热器Ⅱ(7)外管进口与污泥预热器Ⅰ(6)外管出口相连;污泥预热器Ⅰ(6)外管进口与高压污泥隔膜泵(5)出口连通;

混合反应部分包含超临界水氧化反应器(9),超临界水氧化反应器(9)的氧气入口与缓冲器(16)出口相连,缓冲器(16)进口连接液氧气化器(15)出口,超临界水氧化反应器(9)的甲醇溶液进口连接于甲醇启动电加热器(12)的出口,超临界水氧化反应器(9)的污泥进口与污泥预热器Ⅲ(8)的出口连通;液氧储槽(13)提供低温液氧泵(14)连接液氧气化器(15)入口;

印染污泥的超临界水氧化处理系统还包括热量回收部分;热量回收部分包含污泥加热器(3)和低压软化水泵(18),污泥加热器(3)管侧进口与污泥预热器Ⅰ(6)内管出口连通,污泥预热器Ⅰ(6)内管进口与软化水加热器(19)内管出口相连,软化水加热器(19)内管进口与污泥预热器Ⅱ(7)内管出口相连,污泥预热器Ⅱ(7)内管进口与蒸汽发生器(20)管侧出口连通,蒸汽发生器(20)管侧进口连接于超临界水氧化反应器(9)出口;低压软化水泵(18)进口与软化水箱(17)出口相连,低压软化水泵(18)出口连接软化水加热器(19)外管进口,软化水加热器(19)外管出口与蒸汽发生器(20)壳侧进口相连,产生的饱和蒸汽从蒸汽发生器(20)壳侧出口输出;

印染污泥的超临界水氧化处理系统还包括降压部分;降压部分包含压力调节阀(22),压力调节阀(22)进口连接毛细管降压器(21)出口,毛细管降压器(21)进口与污泥加热器(3)管侧出口相连,压力调节阀(22)出口与管道过滤器(23)进口连通,管道过滤器(23)出口连接集液箱(24);

所述印染污泥的超临界水氧化处理工艺,包括:

1)系统启动时,甲醇与软化水进入甲醇溶液储罐(10),配制成浓度为15wt%的甲醇水溶液,甲醇水溶液被甲醇输送泵(11)加压至28MPa后,进入甲醇启动电加热器(12)被加热至起燃温度500℃,然后进入超临界水氧化反应器(9)的甲醇溶液进口;液氧储槽(13)中的液氧由低温液氧泵(14)加压至28MPa后,流经液氧气化器(15)被气化后,通过缓冲器(16)之后进入超临界水氧化反应器(9)的氧化剂进口;集液箱(24)中的干净水通过高压污泥隔膜泵(5)加压至28MPa后,进入污泥预热器Ⅰ(6)外管,之后依次流经污泥预热器Ⅱ(7)外管、污泥预热器Ⅲ(8)后进入超临界水氧化反应器(9);在超临界水氧化反应器(9)中,加热后的甲醇溶液与氧化剂混合后起燃,燃烧后高温产物对反应器进行预热,直至反应器中流体温度达到反应温度550℃,此时切换高压污泥隔膜泵(5)的进口物料为印染污泥;打开均质乳化泵(4)至污泥隔膜泵(5)之间的电动截止阀,关闭集液箱(24)至污泥隔膜泵(5)之间的电动截止阀;

2)系统正常运行时,在超临界水氧化反应器(9)内的流体温度升温至550℃之后,进行物料切换;污泥储池(1)中的印染污泥通过螺杆泵(2),进入污泥加热器(3)壳侧进口后被加热至75℃;从污泥加热器(3)壳侧出口流出后,由均质乳化泵(4)被均匀化处理后,流入高压污泥隔膜泵(5)进口,污泥被加压至28MPa后输运至污泥预热器Ⅰ(6)的外管侧进口,被高温反应后流体加热至115℃后从外管侧出口流出;之后进入污泥预热器Ⅱ(7)的外管进口,被高温反应后流体加热至224℃后从外管侧出口流出;之后进入污泥预热器Ⅲ(8)中被超临界水氧化反应器(9)中的反应后高温流体加热至395℃后,进入超临界水氧化反应器(9)的污泥进口;印染污泥在反应器(9)中与氧化剂混合后,进行超临界水氧化反应,有机污染物被彻底分解为CO2、H2O、N2小分子物质,同时有机物氧化反应放出的热量加热反应流体至550℃;

3)超临界水氧化反应器(9)中的反应后高温流体,流经污泥预热器Ⅲ(8)换热管道后,被冷却至389℃,流出超临界水氧化反应器;之后进入蒸汽发生器(20)的管侧进口,在其中被降温至288℃后从管侧出口流出;进入污泥预热器Ⅱ(7)内管进口,在其中被冷却至198℃后从内管出口流出;之后进入软化水加热器(19)内管进口,放出热量加热软化水后,被冷却至117℃后从内管出口流出;随后流入污泥预热器Ⅰ(6)的内管进口,预热外管的印染污泥,反应后流体在其中降温至81℃;之后进入污泥加热器(3)的管侧进口,在其中传递热量给壳侧的印染污泥,被冷却至30℃之后从管侧出口流出;

4)从污泥加热器(3)管侧出口流出的冷却后反应后干净流体,进入毛细管降压器(21);高压流体流经毛细管降压器(21)实现20MPa的压力损失,剩余的压力损失由压力调节阀(22)承担。

说明书

印染污泥的超临界水氧化处理系统及工艺

【技术领域】

本发明属于环境保护及化工领域,特别涉及一种超临界水处理系统及工艺。

【背景技术】

纺织印染业的废水水量大、色度高、水质变化大、可生化性差。2013年,我国纺织印染业的废水排放量达到了21.5亿吨,占本年度工业废水排放量的11.2%。其中印染废水占纺织印染业废水的80%,是一种难处理的有机工业废水。对印染废水的传统处理方法主要有物化法与生物处理法。但是传统处理方法的主要问题在于处理过程中会产生二次污染物印染污泥,每处理1000吨印染废水将产生10~30吨湿污泥(含水率97%)。并且印染污泥中含有染料、浆料、助剂等,成分非常复杂,其中染料的结构具有硝基和氨基化合物及铜、铬、锌、砷等重金属元素,具有较大的生物毒性,对环境的污染很强,属于危险废物。印染污泥已经成为我国一个严重的环境问题。

目前,对印染污泥的处置方法包括填埋法、焚烧法、土地利用法、厌氧消化法、湿式氧化法等。但是填埋法处置印染污泥侵占土地严重,并且会污染地下水。焚烧法要消耗大量的能源,处理成本高,并且过程中会产生二次污染无NOx、SOx、二噁英等。土地利用法的堆肥效率低,污染物还可能通过食物链进入人体。厌氧消化法的工艺复杂,一次性投资大,运行有难度,最终仍需要卫生填埋。湿式氧化法的反应速度慢,处理不彻底(去除率70~90%),还需要后续处理。因此需要开发一种工艺简单、处理效果好、占地面积小、设备投资和运行费用低,具有应用前景的印染污泥新型处理工艺。

超临界水氧化技术(Supercritical Water Oxidation,简称SCWO)是利用水在超临界状态(Tc=374℃,Pc=22.1MPa)下所具有的特殊性质,使有机物和氧化剂完全溶于超临界水中,并迅速发生均相氧化反应,迅速、彻底地将有机物转化成无害化的CO2、N2、H2O等小分子化合物。和传统有机废物的处理技术相比具有明显的技术优势:1)反应彻底、处理效率高;2)反应系统封闭,不会产生二次污染。3)反应速率极高,有机物完全去除所需停留时间很短,因此反应器的体积小,整个装置的占地面积少;4)当有机物含量超过3wt%时,可依靠反应过程中自身释放的热量来维持系统热量平衡,不需外界添加辅助热量,富裕热量还可以回收利用。SCWO技术在美国国家关键技术所列的六大领域之一“能源与环境”中被定义为最有前途的废物处理技术。

目前,超临界水氧化处理技术已经成功应用于对城市污泥的处置领域中。2002年瑞典Chematur Engineering AB公司开发了168m3/d的城市污泥超临界水氧化处理装置。2013年美国Super Water Solutions公司建成处理量约100t/d的城市污泥超临界水氧化处理装置,污染物去除率达到99%以上,充分证明了超临界水氧化技术处置有机污泥的可行性。

虽然超临界水氧化技术已经取得了很大的进步,但是在系统可靠性方面仍存在一系列的问题:

(1)通过超临界水氧化反应降解有机污染物,就要将物料加温加压至水的临界点以上。除了系统正常运行过程中有机污染物自身放热可满足反应器物料预热需求外,在系统启动阶段仍需要大量的燃料供应。现有的超临界水氧化装置一般采用燃气炉直接加热有机物物料的方式,但是污染物中一般含有高分子难降解有机物,在加热过程中容易发生结焦积碳反应,所产生的焦油或焦炭粘附在管道壁面,会引起管道传热恶化,还可能造成燃气炉管道堵塞,严重影响了燃气炉的安全可靠运行。

(2)水的离子积和介电常数在超临界区附近显著降低,使超临界条件的水变为非极性溶剂。污泥中不仅含有不溶性惰性固体,另外可溶性无机盐在超临界水中溶解度明显降低,进而从水中析出以固体颗粒的形态存在。这些固体颗粒在系统中流动会导致输运管道或设备堵塞,严重影响系统的安全、可靠运行。此外,不溶性惰性固体仍存在于降温后的反应后流体中,流经背压阀降压时,系统全部压降在一个点实现,因而背压阀处流体流速非常高。此时流体中的惰性无机盐会对背压阀造成严重的磨蚀或堵塞现象,进而影响系统的可靠运行。

因此,针对印染污泥的SCWO系统的开发,需要解决系统启动阶段预热单元的结焦堵塞和惰性固体对降压设备的磨蚀堵塞问题,进而提高系统的可靠性和安全性。

【发明内容】

本发明的目的在于提供一种印染污泥的超临界水氧化处理系统及工艺,克服印染污泥超临界水氧化系统设计时所面临的预热阶段结焦、固体颗粒堵塞系统管道、设备以及系统降压不可靠的问题;本发明可以实现印染污泥的高效、清洁、低成本无害化处理。

为达到以上目的,本发明是采取如下技术方案:

印染污泥的超临界水氧化处理系统,包括:污泥预处理部分、物料预热部分、混合反应部分;

污泥预处理部分包含污泥储池,污泥储池的出口与螺杆泵进口连通,螺杆泵出口与污泥加热器壳侧入口相连,污泥加热器壳侧出口连接均质乳化泵进口,均质乳化泵出口与高压污泥隔膜泵进口连通;

物料预热部分包含甲醇启动电加热器和污泥预热器Ⅲ,甲醇启动电加热器进口与高压甲醇输送泵出口相连,高压甲醇输送泵进口连接甲醇溶液储罐出口;污泥预热器Ⅲ的入口与污泥预热器Ⅱ外管出口相连,污泥预热器Ⅱ外管进口与污泥预热器Ⅰ外管出口相连;污泥预热器Ⅰ外管进口与高压污泥隔膜泵出口连通;

混合反应部分包含超临界水氧化反应器,超临界水氧化反应器的氧气入口与缓冲器出口相连,缓冲器进口连接液氧气化器出口,超临界水氧化反应器的甲醇溶液进口连接于甲醇启动电加热器的出口,超临界水氧化反应器的污泥进口与污泥预热器Ⅲ的出口连通;液氧储槽提供低温液氧泵连接液氧气化器入口。

本发明进一步的改进在于:还包括热量回收部分;热量回收部分包含污泥加热器和低压软化水泵,污泥加热器管侧进口与污泥预热器Ⅰ内管出口连通,污泥预热器Ⅰ内管进口与软化水加热器内管出口相连,软化水加热器内管进口与污泥预热器Ⅱ内管出口相连,污泥预热器Ⅱ内管进口与蒸汽发生器管侧出口连通,蒸汽发生器管侧进口连接于超临界水氧化反应器出口;低压软化水泵进口与软化水箱出口相连,低压软化水泵出口连接软化水加热器外管进口,软化水加热器外管出口与蒸汽发生器壳侧进口相连,产生的饱和蒸汽从蒸汽发生器壳侧出口输出。

本发明进一步的改进在于:还包括降压部分;降压部分包含压力调节阀,压力调节阀进口连接毛细管降压器出口,毛细管降压器进口与污泥加热器管侧出口相连,压力调节阀出口与管道过滤器进口连通,管道过滤器出口连接集液箱。

印染污泥的超临界水氧化处理工艺,包括:

1)系统启动时,甲醇与软化水进入甲醇溶液储罐,配制成浓度为15wt%的甲醇水溶液,甲醇水溶液被甲醇输送泵加压至28MPa后,进入甲醇启动电加热器被加热至起燃温度500℃,然后进入超临界水氧化反应器的甲醇溶液进口;液氧储槽中的液氧由低温液氧泵加压至28MPa后,流经液氧气化器被气化后,通过缓冲器之后进入超临界水氧化反应器的氧化剂进口;集液箱中的干净水通过高压污泥隔膜泵加压至28MPa后,进入污泥预热器Ⅰ外管,之后依次流经污泥预热器Ⅱ外管、污泥预热器Ⅲ后进入超临界水氧化反应器;在超临界水氧化反应器中,加热后的甲醇溶液与氧化剂混合后起燃,燃烧后高温产物对反应器进行预热,直至反应器中流体温度达到反应温度550℃,此时切换高压污泥隔膜泵的进口物料为印染污泥;打开均质乳化泵至污泥隔膜泵之间的电动截止阀,关闭集液箱至污泥隔膜泵之间的电动截止阀;

2)系统正常运行时,在超临界水氧化反应器内的流体温度升温至550℃之后,进行物料切换;污泥储池中的印染污泥通过螺杆泵,进入污泥加热器壳侧进口后被加热至75℃;从污泥加热器壳侧出口流出后,由均质乳化泵被均匀化处理后,流入高压污泥隔膜泵进口,污泥被加压至28MPa后输运至污泥预热器Ⅰ的外管侧进口,被高温反应后流体加热至115℃后从外管侧出口流出;之后进入污泥预热器Ⅱ的外管进口,被高温反应后流体加热至224℃后从外管侧出口流出;之后进入污泥预热器Ⅲ中被超临界水氧化反应器中的反应后高温流体加热至395℃后,进入超临界水氧化反应器的污泥进口;印染污泥在反应器中与氧化剂混合后,进行超临界水氧化反应,有机污染物被彻底分解为CO2、H2O、N2小分子物质,同时有机物氧化反应放出的热量加热反应流体至550℃;

3)超临界水氧化反应器中的反应后高温流体,流经污泥预热器Ⅲ换热管道后,被冷却至389℃,流出超临界水氧化反应器;之后进入蒸汽发生器的管侧进口,在其中被降温至288℃后从管侧出口流出;进入污泥预热器Ⅱ内管进口,在其中被冷却至198℃后从内管出口流出;之后进入软化水加热器内管进口,放出热量加热软化水后,被冷却至117℃后从内管出口流出;随后流入污泥预热器Ⅰ的内管进口,预热外管的印染污泥,反应后流体在其中降温至81℃;之后进入污泥加热器的管侧进口,在其中传递热量给壳侧的印染污泥,被冷却至30℃之后从管侧出口流出;

4)从污泥加热器管侧出口流出的冷却后反应后干净流体,进入毛细管降压器;高压流体流经毛细管降压器实现20MPa的压力损失,剩余的压力损失由压力调节阀承担。

相对于现有技术,本发明具有以下有益效果:

系统启动阶段,通过电加热器预热甲醇溶液,预热后甲醇溶液进入超临界水氧化反应器与氧化剂混合后燃烧放热,用来预热反应器内的有机物料。系统启动阶段采用电加热预热后的甲醇溶液作为热源,预热装置简单,有效避免了燃气炉作为热源时管道内的结焦积碳问题;此外,甲醇溶液在反应器内燃烧后高温产物直接与有机物料混合对其进行预热,是无壁面的传热过程,是分子之间的直接传热,传热效率高。因而提高了系统运行可靠性,并且降低设备投资。

在污泥预处理部分,在污泥加热器中通过反应后流体将污泥预热至75℃,有效降低污泥粘度,进而提高污泥可流动性,降低污泥流动性差对高压污泥隔膜泵所提出的要求。

通过控制流体流速来防止不溶性无机物颗粒及超临界水析出的可溶性无机盐颗粒在输运管道及系统设备中的沉积,避免固体颗粒堵塞管道;通过流体流经毛细管降压器来实现系统降压,克服了大压降条件下固体颗粒对降压阀门的磨蚀或堵塞,提高了系统的运行可靠性。

通过预热物料与产生饱和蒸汽的方式回收污泥有机物的氧化放热,实现系统自热。进行能量梯级利用,实现能量利用率最大化,提升系统经济性。