申请日2015.10.10

公开(公告)日2017.08.29

IPC分类号C02F11/06

摘要

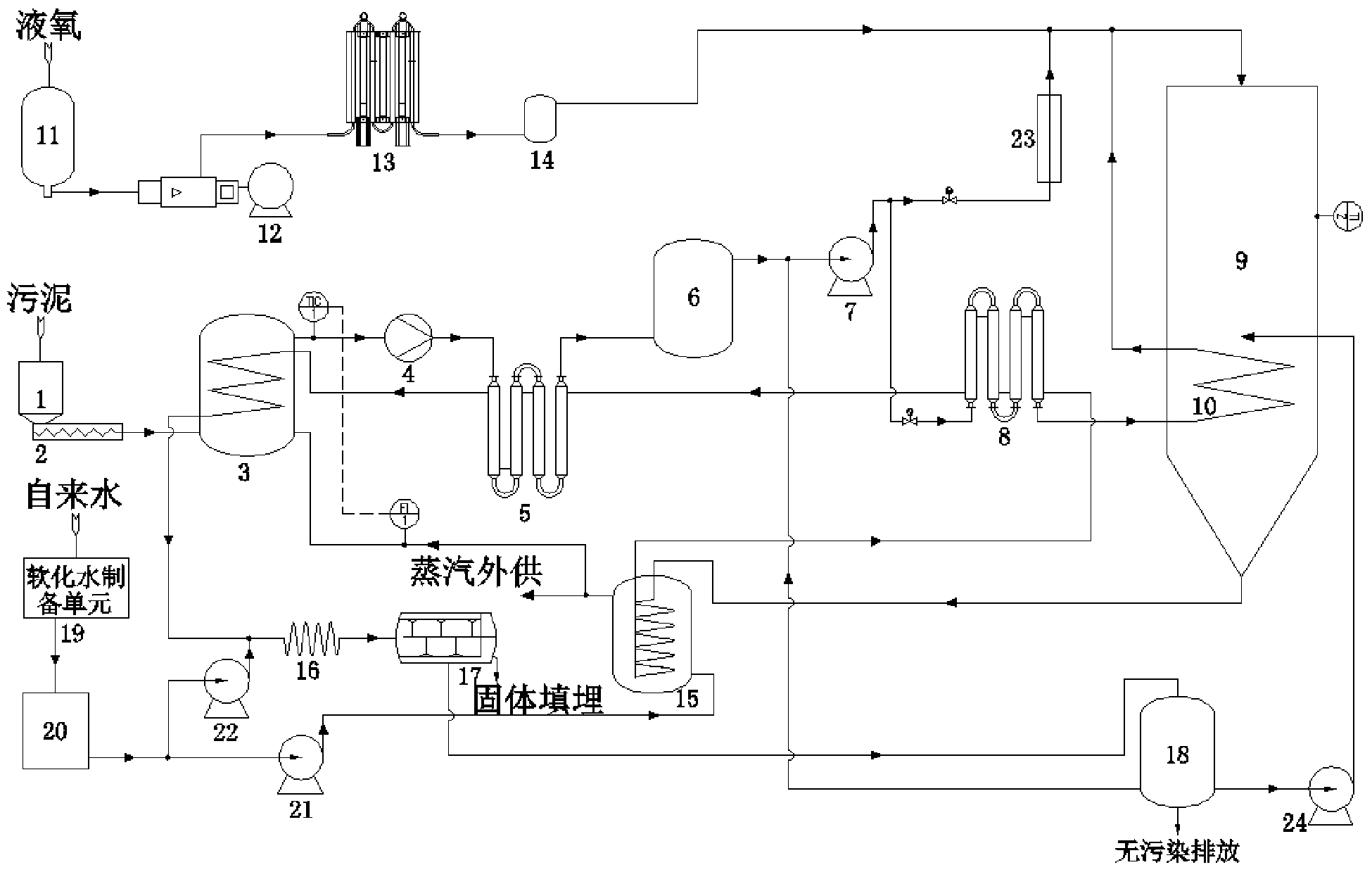

本发明提供了一种高浓度印染污泥超临界水氧化处理系统及工艺,高浓度印染污泥通过研磨后,不溶性固体颗粒粒径降低,能够实现高流速悬浮输送,污泥进一步通过热水解,细胞破壁,粘度显著降低,能够稳定通过高压隔膜泵输送进入换热器预热达到所需温度,随后同氧气一起进入反应器上部入口,物料在从上向下的流动过程中完全反应,有机物降解,无机盐析出,通过第三换热器上部入口引入的少量反应后干净流体及第四换热器内管侧污泥的冷却,无机盐再次溶解,物料从反应器下部锥底流出加热软化水产生蒸汽并预热物料,降温后的反应后流体通过毛细管降压器的粗调节和流量的精条件实现降压,降压后的流体通过管道过滤器分离出固体最终汇集于集液箱中。

权利要求书

1.一种高浓度印染污泥超临界水氧化处理系统,其特征在于,包括污泥储罐(1),该污泥储罐(1)下部连接螺杆泵(2)入口,螺杆泵(2)出口连接第一换热器(3)壳侧下部入口,第一换热器(3)壳侧上部出口连接研磨泵(4)入口,研磨泵(4)的出口连接第二换热器(5)内管入口,第二换热器(5)内管出口连接水热反应器(6)下部入口,水热反应器(6)上部出口连接高压隔膜泵(7)入口;高压隔膜泵(7)出口通过阀门连接第三换热器(8)内管随后连接内置于超临界水氧化反应器(9)底部的第四换热器(10)的管侧,第四换热器(10)管侧出口连接超临界水氧化反应器(9)上部入口;液氧储槽(11)出口连接低温液氧泵(12)入口,低温液氧泵(12)出口连接液氧汽化器(13)入口,液氧汽化器(13)出口连接缓冲器(14)入口,缓冲器(14)出口连接超临界水氧化反应器(9)上部入口;超临界水氧化反应器(9)底部出口顺次连接蒸汽发生器(15)管侧、第三换热器(8)外管、第二换热器(5)外管及第一换热器(3)管侧,第一换热器(3)管侧出口连接毛细管降压器(16)入口,毛细管降压器(16)出口连接管道过滤器(17)入口,管道过滤器(17)出口连接集液箱(18)上部入口。

2.根据权利要求1所述的一种高浓度印染污泥超临界水氧化处理系统,其特征在于,集液箱(18)出口分成三路,集液箱下部第一路出口连接高压隔膜泵(7)入口,高压隔膜泵(7)出口通过阀门连接电加热器(23);集液箱下部第二路出口连接第二高压变频泵(24)进入超临界水氧化反应器(9)内第四换热器(10)上部入口;集液箱下部第三路出口的水进行无污染排放。

3.根据权利要求1所述的一种高浓度印染污泥超临界水氧化处理系统,其特征在于,自来水经过软化水制备单元(19)产生软化水存储于软化水箱(20)中,软化水通过低压变频泵(21)进入蒸汽发生器(15)壳侧,最后产生蒸汽,一部分蒸汽进入第一换热器(3)壳侧下部入口,该部分蒸汽流量与第一换热器(3)壳侧上部出口温度关联,剩余蒸汽外供。

4.根据权利要求3所述的一种高浓度印染污泥超临界水氧化处理系统,其特征在于,软化水箱(20)出口连接第一高压变频泵(22)入口,第一高压变频泵(22)出口连接毛细管降压器(16)入口。

5.根据权利要求1所述的一种高浓度印染污泥超临界水氧化处理系统,其特征在于,超临界水氧化反应器(9)下部存在锥底;超临界水氧化反应器(9)底部出口设置于锥底底部。

6.根据权利要求1所述的一种高浓度印染污泥超临界水氧化处理系统,其特征在于,管道过滤器(17)为刷式或吸嘴式。

7.一种高浓度印染污泥超临界水氧化处理系统,其特征在于,基于权利要求2至6中任一项所述的高浓度印染污泥超临界水氧化处理系统,包括以下步骤:

1)污泥储罐(1)中含水率10%~30%,粘度大于50,000mPa·s的高浓度印染污泥通过螺杆泵(2)进入第一换热器(3)壳侧,通过第一换热器(3)壳侧反应后高浓度印染污泥流体的温度达到60℃以上,粘度降低到8000mPa·s以下;随后进入研磨泵(4),研磨后的颗粒粒径小于70μm,研磨后的污泥进入第二换热器(5)内管加热至170℃以上,随后进入水热反应器(6)内停留30min以上,发生热水解反应,使得粘度降低到100mPa·s以下,提高后续高压输送的稳定性;

2)启动时,打开电加热器(23)前阀门,集液箱(18)中的干净液体被电加热器(23)加热后进入反应器(9),当反应器(9)内温度达到预热温度350-550℃时,关闭电加热器(23)前阀门,打开第三换热器(8)前阀门,开始正常运行进污泥;

3)正常运行时,高压隔膜泵(7)出口的污泥经过第三换热器(8)内管和第四换热器(10)管侧预热后和氧气一起进入超临界水氧化反应器(9),在超临界水氧化反应器(9)上部完成超临界水氧化反应,有机物完全降解,无机盐析出,通过超临界水氧化反应器(9)底部第四换热器(10)管侧污泥的冷却以及集液箱(18)过来的反应后流体的冷却,使得超临界水氧化反应器(9)底部温度降低到水的临界温度以下,无机盐重新溶解,最后通过超临界水氧化反应器(9)底部的出口流出;

4)通过蒸汽发生器(15)管侧、第三换热器(8)外管、第二换热器(5)外管及第一换热器(3)管侧后的反应后流体温度在90℃以下,进一步通过毛细管降压器(16)内的摩擦阻力降压后压力达到常压,同时毛细管降压器(16)入口进入的软化水能够改变毛细管降压器(16)内流量,继而精确调节压降,使得反应后流体准确降到常压。

说明书

高浓度印染污泥超临界水氧化处理系统及工艺

技术领域

本发明涉及印染污泥无害化处理技术领域,特别涉及一种高浓度(含固率10%~30%)印染污泥超临界水氧化处理系统及工艺。

背景技术

印染废水具有水量大、可生化性差、色度高、水质变化大等特点。印染废水的传统处理方法,包括物化法及生物法会产生大量印染污泥,总污泥量约占处理废水总体积的1–3%(含水率按97%计)。印染污泥由于含有染料、助剂及重金属等,成分复杂,污染严重,属危险废物,处理成本相当高。传统印染污泥处理方法有焚烧、土地利用和填埋法,这些方法均存在二次污染问题,且采用这些方法前需对印染污泥进行脱水干化至一定的含水率,增加了投资运行费用。

超临界水是指温度和压力均高于其临界点(Tc=374.15℃,Pc=22.12MPa)的特殊状态的水。超临界水氧化是指有机物和空气、氧气等氧化剂在超临界水中进行氧化反应而将有机废物去除。该技术可以直接处理湿污泥,避免了高能耗的污泥干化环节,反应时间短,占地面积小,且反应空间密闭,有机物去除率大于99.9%,重金属可以稳定化,无二次污染,环境友好。此外,反应过程中富余的热量可以用来生产热水或者蒸汽。

当处理污泥的含固率较低时,例如有机物含量小于2%时,处理过程中需要将污泥及其含有的大量水加热或者回热至超临界水状态,需要大量的热量,系统无法自热,更无富裕热量来产生热水或者蒸汽,经济性差。因此采用超临界水氧化法应该针对高浓度的污泥,才是具有实际应用价值的。

污泥的超临界水氧化过程是发生在高温高压条件下,污泥需要通过预热和高压泵的输送才能进入反应器内进行超临界水氧化过程。污泥含固率高,会导致其粘度大,且含有较多不溶性固体,输送难度大,在预热过程(如换热器)中容易发生沉积或堵塞,导致系统无法正常运行。

目前,商业化污泥超临界水氧化处理系统处理的最高含固率为15%左右,且运行不稳定,例如哈灵根水厂的污泥超临界水氧化系统就已停运。因此,急需开发出一种能稳定运行的针对高浓度印染污泥的超临界水氧化处理系统及工艺。

发明内容

本发明的目的在于提供一种高浓度印染污泥超临界水氧化处理系统及工艺,能够实现高浓度印染污泥的稳定输运,克服SCWO系统堵塞和固体沉积等问题。

为了实现上述目的,本发明采用如下技术方案:

一种高浓度印染污泥超临界水氧化处理系统,包括污泥储罐,该污泥储罐下部连接螺杆泵入口,螺杆泵出口连接第一换热器壳侧下部入口,第一换热器壳侧上部出口连接研磨泵入口,研磨泵的出口连接第二换热器内管入口,第二换热器内管出口连接水热反应器下部入口,水热反应器上部出口连接高压隔膜泵入口;高压隔膜泵出口通过阀门连接第三换热器内管随后连接内置于超临界水氧化反应器底部的第四换热器的管侧,第四换热器管侧出口连接超临界水氧化反应器上部入口;液氧储槽出口连接低温液氧泵入口,低温液氧泵出口连接液氧汽化器入口,液氧汽化器出口连接缓冲器入口,缓冲器出口连接超临界水氧化反应器上部入口;超临界水氧化反应器底部出口顺次连接蒸汽发生器管侧、第三换热器外管、第二换热器外管及第一换热器管侧,第一换热器管侧出口连接毛细管降压器入口,毛细管降压器出口连接管道过滤器入口,管道过滤器出口连接集液箱上部入口。

本发明进一步的改进在于:集液箱出口分成三路,集液箱下部第一路出口连接高压隔膜泵入口,高压隔膜泵出口通过阀门连接电加热器;集液箱下部第二路出口连接第二高压变频泵进入超临界水氧化反应器内第四换热器上部入口;集液箱下部第三路出口的水进行无污染排放。

本发明进一步的改进在于:自来水经过软化水制备单元产生软化水存储于软化水箱中,软化水通过低压变频泵进入蒸汽发生器壳侧,最后产生蒸汽,一部分蒸汽进入第一换热器壳侧下部入口,该部分蒸汽流量与第一换热器壳侧上部出口温度关联,剩余蒸汽外供。

本发明进一步的改进在于:软化水箱出口连接第一高压变频泵入口,第一高压变频泵出口连接毛细管降压器入口。

本发明进一步的改进在于:超临界水氧化反应器下部存在锥底;超临界水氧化反应器底部出口设置于锥底底部。

本发明进一步的改进在于:管道过滤器为刷式或吸嘴式。

一种高浓度印染污泥超临界水氧化处理系统,包括以下步骤:

1)污泥储罐中含水率10%~30%,粘度大于50,000mPa·s的高浓度印染污泥通过螺杆泵进入第一换热器壳侧,通过第一换热器壳侧反应后高浓度印染污泥流体的温度达到60℃以上,粘度降低到8000mPa·s以下;随后进入研磨泵,研磨后的颗粒粒径小于70μm,研磨后的污泥进入第二换热器内管加热至170℃以上,随后进入水热反应器内停留30min以上,发生热水解反应,使得粘度降低到100mPa·s以下,提高后续高压输送的稳定性;

2)启动时,打开电加热器前阀门,集液箱中的干净液体被电加热器加热后进入反应器,当反应器内温度达到预热温度350-550℃时,关闭电加热器前阀门,打开第三换热器前阀门,开始正常运行进污泥;

3)正常运行时,高压隔膜泵出口的污泥经过第三换热器内管和第四换热器管侧预热后和氧气一起进入超临界水氧化反应器,在超临界水氧化反应器上部完成超临界水氧化反应,有机物完全降解,无机盐析出,通过超临界水氧化反应器底部第四换热器管侧污泥的冷却以及集液箱过来的反应后流体的冷却,使得超临界水氧化反应器底部温度降低到水的临界温度以下,无机盐重新溶解,最后通过超临界水氧化反应器底部的出口流出;

4)通过蒸汽发生器管侧、第三换热器外管、第二换热器外管及第一换热器管侧后的反应后流体温度在90℃以下,进一步通过毛细管降压器内的摩擦阻力降压后压力达到常压,同时毛细管降压器入口进入的软化水能够改变毛细管降压器内流量,继而精确调节压降,使得反应后流体准确降到常压。

相对于现有技术,本发明具有以下有益效果:

1、通过研磨泵的研磨,能够破碎污泥中的不溶性固体,使得其粒径小于70μm,而小于该粒径的不溶性固体通常不粘管壁,能够在输运管路中通过高流速(流速大于2m/s)来实现悬浮输送,避免了后续输运管路的堵塞。

2、在进入高压隔膜泵前对污泥进行热水解处理,能够使得污泥中的有机物细胞破裂,胞内的大分子有机物释放并水解,粘度显著降低,提高了后续高压隔膜泵输运的稳定性。

3、启动完毕后,旁路电加热器,通过第三换热器来加热污泥,而启动阶段通过采用集液箱中干净液体作为物料,因此使得电加热器内进的始终为干净水而不进污泥,提高了电加热器的稳定性。

4、反应器内物料从上到下流动,不溶解性的固体到达反应器锥段,而污泥中的可溶性盐在反应器内达到超临界条件,即温度大于374.15℃,压力大于22.12MPa后会析出,这部分析出的盐具有一定粘性。通过在第三换热器上部入口引入少量集液箱中的反应后干净流体,并且通过第四换热器内管侧污泥的冷却,能够使得反应器下部温度达到临界温度(Tc=374.15℃)以下,析出的可溶性盐再次溶解,同时,少量反应后流体的冲刷作用能够快速带走颗粒,从而避免底部锥段发生颗粒聚集堵塞。这样通过反应器后,由于颗粒粒径小于70μm且都是粘性较小的不溶性颗粒,就能在后续输运管路能够通过高流速(流速大于2m/s)实现悬浮输送,克服了传统超临界水氧化系统管路堵塞、盐沉积等问题。

5、反应后流体因为含有固体颗粒,本发明通过毛细管的摩擦阻力进行初降压,再通过进入毛细管内流体的流量进行精调节,整个降压环节未引入阀门,克服了传统减压阀、背压阀等阀门降压方式的磨损、堵塞、降压不连续等问题。

6、通过在超临界水氧化系统中引入管道过滤器,能够在线脱除污泥中的不溶性固体,这部分固体中不含有机物,可进行直接填埋或者焚烧处理,无二次污染。