申请日2014.12.15

公开(公告)日2015.06.17

IPC分类号C02F11/12

摘要

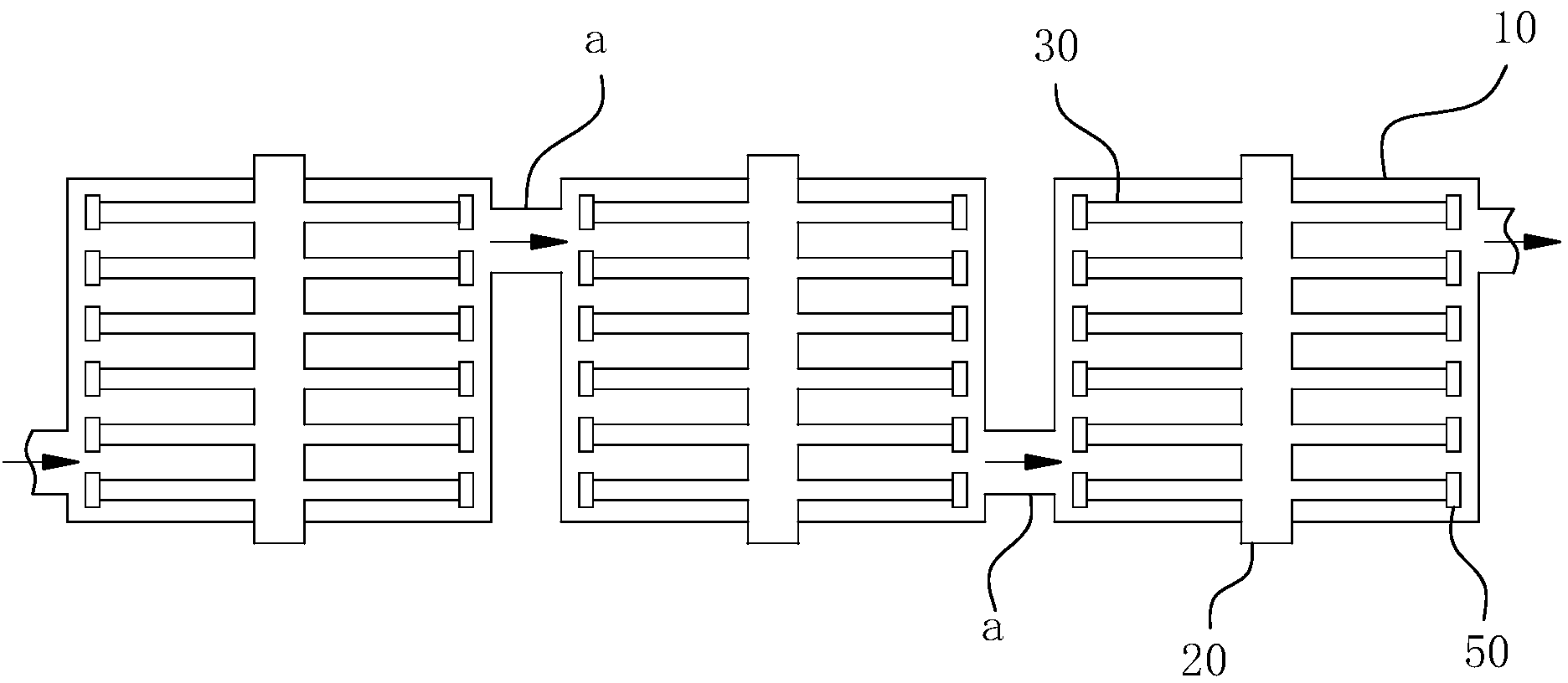

本实用新型属于污泥干化设备领域,具体涉及转盘式污泥干化装置。本装置包括壳体以及内置的转轴,转轴轴身上同轴串设多个换热盘;本装置还包括外壳体,以各彼此配合的定子和转子为一组干化单元,所述干化单元为多组,各干化单元沿外壳体长度方向依次并列的安置于其长方箱型的内腔中;每组干化单元两端部分别设置进泥口和出泥口,各相邻干化单元间,上一干化单元的出泥口连通下一干化单元的进泥口;各换热盘的外缘处周向均布拨泥片;各干化单元内的壳体顶壁处贯穿开设排潮腔;转轴的一端布置驱动电机,外壳体上设置供料组件及干污泥输出组件。本装置在确保其污泥干化效率的同时,实现其污泥干化后的“减量化、稳定化、无害化”要求。

摘要附图

权利要求书

1.转盘式污泥干化装置,其特征在于:包括由筒壳状结构的壳体 (10)构成的定子,本装置还包括内置于上述定子筒腔中的中空管状的 转轴(20),转轴(20)轴身上沿其轴向同轴串设多个中空盘状的换热 盘(30),转轴(20)管腔连通各换热盘(30)的中空内腔,该转轴(20) 及其上的各换热盘(30)共同构成与上述定子配合的转子,各转子的彼 此连通的中空腔道构成可供热气流通的供热通道;本装置还包括长方箱 体状的外壳体(40),以各彼此配合的定子和转子为一组干化单元,所 述干化单元为多组,所述各干化单元沿外壳体(40)长度方向依次并列 的安置于其长方箱型的内腔中,且各干化单元内的转轴(20)轴线均位 于同一平面上;每组干化单元在靠近其筒壳状壳体(10)的两端部分别 设置进泥口和出泥口,各相邻干化单元间,上一干化单元的出泥口连通 下一干化单元的进泥口;各换热盘(30)的外缘处周向均布有用于由干 化单元的进泥口向其出泥口处拨动污泥的拨泥片(50),拨泥片(50) 的用于拍拨湿污泥的拨泥面与换热盘(30)轴线呈夹角布置;在换热盘 (30)轴向上,拨泥片(50)的拨泥面朝向出泥口所在方向;各干化单 元内的壳体(10)顶壁处贯穿开设有连通其内腔和外部抽湿组件的排潮 腔(11);转轴(20)的一端部处布置提供其转动动力的驱动电机(60), 外壳体(40)内的第一组干化单元的进泥口处设置用于向内供料的供料 组件(70),外壳体(40)内的最后一组干化单元的出泥口连通干污泥 输出组件(80)。

2.根据权利要求1所述的转盘式污泥干化装置,其特征在于:本 装置还包括挡泥杆(90),所述挡泥杆(90)为多个且其工作段一一对 应向各相邻换热盘(30)间隙内顺延布置,挡泥杆(90)相对工作段的 另一端延伸出换热盘(30)外并统一固接于固定杆(91)上,所述固定 杆(91)的两端与壳体(10)间构成固接配合;挡泥杆(90)的杆身与 换热盘(30)盘面及转轴(20)轴身间均存有间隙。

3.根据权利要求2所述的转盘式污泥干化装置,其特征在于:所 述挡泥杆(90)的工作段外形呈平面板体状,其板面平行所在的干化单 元的转轴(20)轴线,且其板边与靠近的换热盘(30)盘面间距等距设 置。

4.根据权利要求3所述的转盘式污泥干化装置,其特征在于:挡 泥杆(90)的相对用于刮除污泥的工作面的背面处设置有加强筋。

5.根据权利要求1或2或3或4所述的转盘式污泥干化装置,其 特征在于:以所述相邻干化单元间的连通彼此出泥口和进泥口的通道为 供泥通道(a),所述供泥通道(a)呈槽体状且其槽长方向垂直干化单 元的转轴(20)轴线布置。

6.根据权利要求1或2或3或4所述的转盘式污泥干化装置,其 特征在于:各干化单元内的转轴(20)端部以同根供热管(b)顺次呈 “S”形串接连通布置;该供热管(b)的两端分别连通外部供热源及出 热源。

7.根据权利要求1或2或3或4所述的转盘式污泥干化装置,其 特征在于:在各组干化单元的湿污泥流向方向上,位于最末端的换热盘 (30)上的拨泥片(50)的拨泥面朝向与其他换热盘(30)上的拨泥片 (50)的拨泥面朝向反向设置。

8.根据权利要求7所述的转盘式污泥干化装置,其特征在于:拨 泥片(50)的相对拨泥面的另一侧板面处设置有用于增加其工作强度的 支撑板。

9.根据权利要求1或2或3或4所述的转盘式污泥干化装置,其 特征在于:各换热盘(30)彼此外形尺寸一致,所述壳体(10)外形呈 中空圆筒状构造且其筒形内壁与换热盘(30)外缘间等距布置。

10.根据权利要求1或2或3或4所述的转盘式污泥干化装置,其 特征在于:各干化单元内的转轴(20)轴线位于同一水平面上。

说明书

转盘式污泥干化装置

技术领域

本实用新型属于污泥干化设备领域,具体涉及一种卧式机架结构的 转盘式污泥干化装置。

背景技术

目前,我国工业化进程快,农村城市化步伐加快,城镇人口增速快, 污水等各类污染物产生量不断增加,每个城市功能性环保设施不断增加 或扩容,特别是各类污水处理装置纷纷上马。一边是城市污水处理率得 到了极大提高,一边是伴随着污水处理而产生的大量含有重金属、病原 菌和有机污染物的污泥,被随意倾倒或简单填埋,渗透到底下水源,造 成新的水质环境“二次污染”。污泥处理势在必行。

针对上述状况,如何寻求一种结构简单而实用的污泥干化设备,从 而在确保其污泥干化效率的同时,实现其污泥干化后的“减量化、稳定 化、无害化”要求,为本领域近年来一直迫切解决的技术难题。

发明内容

本实用新型的目的在于提供一种结构合理而实用的转盘式污泥干 化装置,其可在确保其污泥干化效率的同时,实现其污泥干化后的“减 量化、稳定化、无害化”要求,以杜绝因处理不当而导致污泥对于周围 环境的二次污染性。

为实现上述目的,本实用新型采用了以下技术方案:

转盘式污泥干化装置,包括由筒壳状结构的壳体构成的定子,本装 置还包括内置于上述定子筒腔中的中空管状的转轴,转轴轴身上沿其轴 向同轴串设多个中空盘状的换热盘,转轴管腔连通各换热盘的中空内 腔,该转轴及其上的各换热盘共同构成与上述定子配合的转子,各转子 的彼此连通的中空腔道构成可供热气流通的供热通道;本装置还包括长 方箱体状的外壳体,以各彼此配合的定子和转子为一组干化单元,所述 干化单元为多组,所述各干化单元沿外壳体长度方向依次并列的安置于 其长方箱型的内腔中,且各干化单元内的转轴轴线均位于同一平面上; 每组干化单元在靠近其筒壳状壳体的两端部分别设置进泥口和出泥口, 各相邻干化单元间,上一干化单元的出泥口连通下一干化单元的进泥 口;各换热盘的外缘处周向均布有用于由干化单元的进泥口向其出泥口 处拨动污泥的拨泥片,拨泥片的用于拍拨湿污泥的拨泥面与换热盘轴线 呈夹角布置;在换热盘轴向上,拨泥片的拨泥面朝向出泥口所在方向; 各干化单元内的壳体顶壁处贯穿开设有连通其内腔和外部抽湿组件的 排潮腔;转轴的一端部处布置提供其转动动力的驱动电机,外壳体内的 第一组干化单元的进泥口处设置用于向内供料的供料组件,外壳体内的 最后一组干化单元的出泥口连通干污泥输出组件。

本装置还包括挡泥杆,所述挡泥杆为多个且其工作段一一对应向各 相邻换热盘间隙内顺延布置,挡泥杆相对工作段的另一端延伸出换热盘 外并统一固接于固定杆上,所述固定杆的两端与壳体间构成固接配合; 挡泥杆的杆身与换热盘盘面及转轴轴身间均存有间隙。

所述挡泥杆的工作段外形呈平面板体状,其板面平行所在的干化单 元的转轴轴线,且其板边与靠近的换热盘盘面间距等距设置。

挡泥杆的相对用于刮除污泥的工作面的背面处设置有加强筋。

以所述相邻干化单元间的连通彼此出泥口和进泥口的通道为供泥 通道,所述供泥通道呈槽体状且其槽长方向垂直干化单元的转轴轴线布 置。

各干化单元内的转轴端部以同根供热管顺次呈“S”形串接连通布 置;该供热管的两端分别连通外部供热源及出热源。

在各组干化单元的湿污泥流向方向上,位于最末端的换热盘上的拨 泥片的拨泥面朝向与其他换热盘上的拨泥片的拨泥面朝向反向设置。

拨泥片的相对拨泥面的另一侧板面处设置有用于增加其工作强度 的支撑板。

各换热盘彼此外形尺寸一致,所述壳体外形呈中空圆筒状构造且其 筒形内壁与换热盘外缘间等距布置。

各干化单元内的转轴轴线位于同一水平面上。

本实用新型的主要优点如下:

1)、通过定子与转子配合的类似转筒式的布局结构,实现了由换热 盘与转轴构成的转子与壳体形成的定子间的回转配合。一方面,定子和 转子间所形成的空腔,构成了湿污泥的填充腔和加热腔,湿污泥在其内 被不断加热,并随着拨泥片的拍动而不断沿指定方向前行,从而达到其 边行进边加热的流水线状干化效果。另一方面,转子内腔,也即换热盘 和转轴的中空空腔构成的热气流通的通道,从而实现了其由内而外的间 接式的加热烘干目的。换热盘一边给填充腔内的湿污泥提供了足够大的 换热面积,从而保证了其换热和干化效果。另一边,其始终随转轴缓慢 转动,从而通过其上的拨泥片推动污泥向指定的方向流动,从而保证其 污泥干化的连续性需求。

本实用新型利用每个换热盘的大盘面的双面传热方式,从而可以在 小空间里提供足够大的换热面积,不但提升了其换热效率,也使得该干 化装置体型更为紧凑。换热盘的转速低,其磨损更小,寿命更长。同时, 换热盘盘面与转轴垂直,盘体本身的转动不影响其内污泥的流向。换热 盘边缘设置的拨泥片具备一定的倾角,既帮助污泥定向流动,又起到搅 拌的作用。壳体上设置的排潮设备,实现了壳体内湿污泥受热而产生湿 热蒸汽的适时排除效果,保证了其干化效果。外壳体的密封式设计,使 运行时氧含量、温度和粉尘量低,安全性好;同时依靠外壳体上的供料 及出料组件,保证了整个干化单元的进出料需求。各干化单元间彼此首 尾衔接而互相呼应,最终实现了湿污泥的沿逐个单元流动时的连续性干 化需求。本装置干化效率高而效果好,能可靠实现污泥干化后的“减量 化、稳定化、无害化”要求,从而杜绝因处理不当而导致污泥对于周围 环境的二次污染性。

2)、壳体内固设有挡泥杆。挡泥杆很长以便于伸到换热盘之间的空 隙内,从而一方面防止有大块污泥固结在盘片上,并能起到部分的搅拌 湿污泥的作用,进而使湿污泥在两相邻换热盘间隙内干化的更为充分。 另一方面,挡泥杆的工作段可考虑设置为板体结构,从而利用其板面对 于湿污泥的压迫力,使其在换热盘转动而带动盘间污泥动作时,污泥会 直接被挡泥杆的板状构造所限制而无法继续动作。换热盘再持续转动 时,后续污泥挤压之前污泥,之前污泥就会被迫沿挡泥杆的板面向换热 盘的边缘流动,从而达到被“挤出”换热盘盘面间隙的目的。之后该被 挤出的已经被部分干化的污泥,再被换热盘边缘处设置的拨泥片拍动, 并进入下一道盘面间隙内。如此反复,进而达到该污泥沿转轴轴向向干 化单元出泥口流动的效果。其独特的污泥行走路径,增加了污泥停留时 间,提升了干化效果。同时由于污泥与盘式换热器接触时间增加,也提 高了热利用率,其工作极为可靠稳定。

3)、供泥通道的槽形及垂直转轴轴线的设计结构,结合干化单元自 身的并列布置方式,实际上就使的污泥的流动路线形成了独特的“S” 形的串联流动加热路径。也即,每一道相邻的干化单元,上一道的进泥 口和下一道的出泥口均同端布置。湿污泥经供泥设备泵入第一道干化设 备的进泥口,并从其出泥口排出时,随之即进入下一道干化设备的靠近 该端处的进泥口内。该种污泥流动方式,最大化的简化了供泥通道的直 线流通路径,从而也就间接的减少了污泥无用的流通时间,使污泥尽可 能的始终处于干化单元的加热区域之内,以进一步提升其加热干化效 果,其热利用效率更高。

4)、本实用新型中,转轴一边作为提供换热盘以转动力的转动动力 轴,另一方面,则作为热量流通的供热轴。各转轴间以同道供热管彼此 “S”形串接,从而最终形成热源的统一流通通路。每当干化单元工作 时,外部的热蒸汽或高温烟气等不仅直接经过第一道干化单元的转轴而 泵入各换热盘内,以加热相应污泥;该热蒸汽或高温烟气等还会随着供 热管的引导,而持续的进入下一道乃至下下道的干化单元内,从而实现 所有干化单元的同步加热效果,其一管多用,加热效率极高。

5)、各干化单元内,位于最末端的换热盘上的拨泥片的拨泥面朝向 与其他换热盘上的拨泥片的拨泥面朝向反向设置。这是考虑到通常槽状 的供泥通道,其通道正中可设置于该最末端换热盘与前一换热盘之间间 隙处。污泥在经由之前各拨泥片引导并向该供热通道泵泥时,依靠最末 端换热盘上的拨泥片的反向推力,从而可使得污泥能够更为稳妥的直接 进入供泥通道内。污泥随之再流入下一道干化单元处,也避免了污泥在 前述换热盘上拨泥片的巨大推力下,会对壳体出泥口处的端面内壁产生 压迫力,从而使其产生结构缺陷,一举多得。

6)、各换热盘尺寸一致,同时各壳体尺寸均一致,最终形成标准化 的单元式布局。其独特的单元设计,不仅提高设备的机械强度,使设备 运行更加可靠,同时也更便于检修及维护更换。其可根据用户实际情况, 再行确定设备单元的数量,以酌情进行增删,从而使设备利用率达到最 佳,其适应性显然极强。