申请日2014.11.25

公开(公告)日2015.02.18

IPC分类号C02F1/40

摘要

本发明公开了一种压舱水储罐油污水自动排放系统,包括安装在罐顶的液位变送器、安装在排放口的压力变送器和排油排水电动阀、连接在进水口的进水电动阀和进水提升泵以及PLC控制系统,所述PLC控制系统接收来自所述液位变送器和所述压力变送器的检测信号,运算得到污水层的厚度h2和污油层的厚度h3的值,将污水层的厚度h2和污水排放的设定厚度h水设进行比较,污油层的厚度h3和污油排放的设定厚度h油设进行比较,根据比较结果控制所述进水电动阀、所述进水提升泵和所述排油排水电动阀的启闭。本发明能够实现污油和污水的自动排放,操作简单,没有安全隐患,能够降低人工操作量,提升处理效率。

权利要求书

1.一种压舱水储罐油污水自动排放系统,其特征在于,包括安装在罐顶的液位变送 器、安装在排放口的压力变送器和排油排水电动阀、连接在进水口的进水电动阀和进水 提升泵以及PLC控制系统;

所述PLC控制系统按照如下步骤对所述进水电动阀、所述进水提升泵和所述排油排 水电动阀进行控制:

步骤一)在所述PLC控制系统预置污水排放的设定厚度h水设和污油排放的设定厚度 h油设;

步骤二)所述PLC控制系统将接收到的检测信号处理后输入系统内置的运算器,根 据下面的运算公式,运算得到污水层的厚度h2和污油层的厚度h3的值;

ρ污油*g*h3+ρ污水*g*h2=P (1)

H总=h1+h2+h3, (2)

式中,H总是液位变送器的检测值,P是压力变送器的检测值,h1是排放口的高度实 测值,h2是污水层的厚度,h3是污油层的厚度,取g=9.8N/kg,ρ污水=1.0×103kg/m3,ρ污油取当地原油密度值;

步骤三)当h2≥h水设,所述PLC控制系统输出信号开启排油排水电动阀,使含油污 水排出,其中,h水设是污水排放的设定厚度;当h3≥h油设,开启排油排水电动阀,将污油 排出;当h3≤h油设,所述PLC控制系统输出信号开启进水电动阀和进水提升泵,向储罐 注入压舱水,其中,h油设是污油排放的设定厚度;

步骤四)循环步骤二)和步骤三),实现污水和污油的自动排放。

2.根据权利要求1所述压舱水储罐油污水自动排放系统,其特征在于,该排放系统 还包括工控机监控系统,所述工控机监控系统接收键入信号并输出给所述PLC控制系统, 所述工控机监控系统接收来自所述PLC控制系统的数据,处理后进行储存,并显示工艺 流程、设备运行情况、报警信号,以及显示储罐内的液面高度、排水口的的当前值、历 史值及变化轨迹。

说明书

压舱水储罐油污水自动排放系统

技术领域

本发明属于油水处理技术领域,特别涉及一种压舱水储罐油污水自动排放系统。

背景技术

目前在压舱废水处理过程中,物理法中的重力处理方法一般排在处理工艺的第一道 工序。含油压舱废水先进入储存容器中,例如储水罐。静置一定的时间,以达到油水分 离的目的。但是在油水分层后罐中油层的厚度控制却十分困难。每次排污水都需要人员 亲自操作,大罐有观测液位的地方长时间使用也会沾上污油,不方便观测,还需要长期 清理,有时为了准确检测液位,还需要操作人员到大罐顶部的检测孔放入测量尺,相当 耗费工作量,操作频繁,尤其夜间和恶劣天气,不便于操作和连续处理,操作过程中存 在安全隐患,工作效率低。稍有不慎就有可能将污油随水排至废水处理的下一工序,给 后续处理工作增加难度。因此,建立一个准确的油水界面高度检测和自动控制排水储油 的系统非常重要。

发明内容

本发明为解决公知技术中存在的技术问题而提供一种压舱水储罐油污水自动排放系 统,该系统能够准确自动地确定污水和污油的厚度值,并据此面实现污油和污水的自动 排放。

本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种压舱水储罐油 污水自动排放系统,包括安装在罐顶的液位变送器、安装在排放口的压力变送器和排油 排水电动阀、连接在进水口的进水电动阀和进水提升泵以及PLC控制系统;所述PLC控 制系统按照如下步骤对所述进水电动阀、所述进水提升泵和所述排油排水电动阀进行控 制:

步骤一)在所述PLC控制系统预置污水排放的设定厚度h水设和污油排放的设定厚度 h油设;

步骤二)所述PLC控制系统将接收到的检测信号处理后输入系统内置的运算器,根 据下面的运算公式,运算得到污水层的厚度h2和污油层的厚度h3的值;

ρ污油*g*h3+ρ污水*g*h2=P (1)

H总=h1+h2+h3, (2)

式中,H总是液位变送器的检测值,P是压力变送器的检测值,h1是排放口的高度实 测值,h2是污水层的厚度,h3是污油层的厚度,取g=9.8N/kg,ρ污水=1.0×103kg/m3,ρ污油取当地原油密度值;

步骤三)当h2≥h水设,所述PLC控制系统输出信号开启排油排水电动阀,使含油污 水排出,其中,h水设是污水排放的设定厚度;当h3≥h油设,开启排油排水电动阀,将污油 排出;当h3≤h油设,所述PLC控制系统输出信号开启进水电动阀和进水提升泵,向储罐 注入压舱水,其中,h油设是污油排放的设定厚度;

步骤四)循环步骤二)和步骤三),实现污水和污油的自动排放。

该排放系统还包括工控机监控系统,所述工控机监控系统接收键入信号并输出给所 述PLC控制系统,所述工控机监控系统接收来自所述PLC控制系统的数据,处理后进行 储存,并显示工艺流程、设备运行情况、报警信号,以及显示储罐内的液面高度、排水 口的当前值、历史值及变化轨迹。

本发明具有的优点和积极效果是:利用油水密度不同的性质,通过压力变送器和液 位变送器采集相关数据,采用PLC自动计算出污水和污油的厚度值,PLC根据污水和污 油的厚度值控制排油排水电动阀和进水电动阀及进水提升泵的启闭,进而实现污油和污 水的自动排放,操作简单,没有安全隐患,能够降低人工操作量,提升处理效率。

附图说明

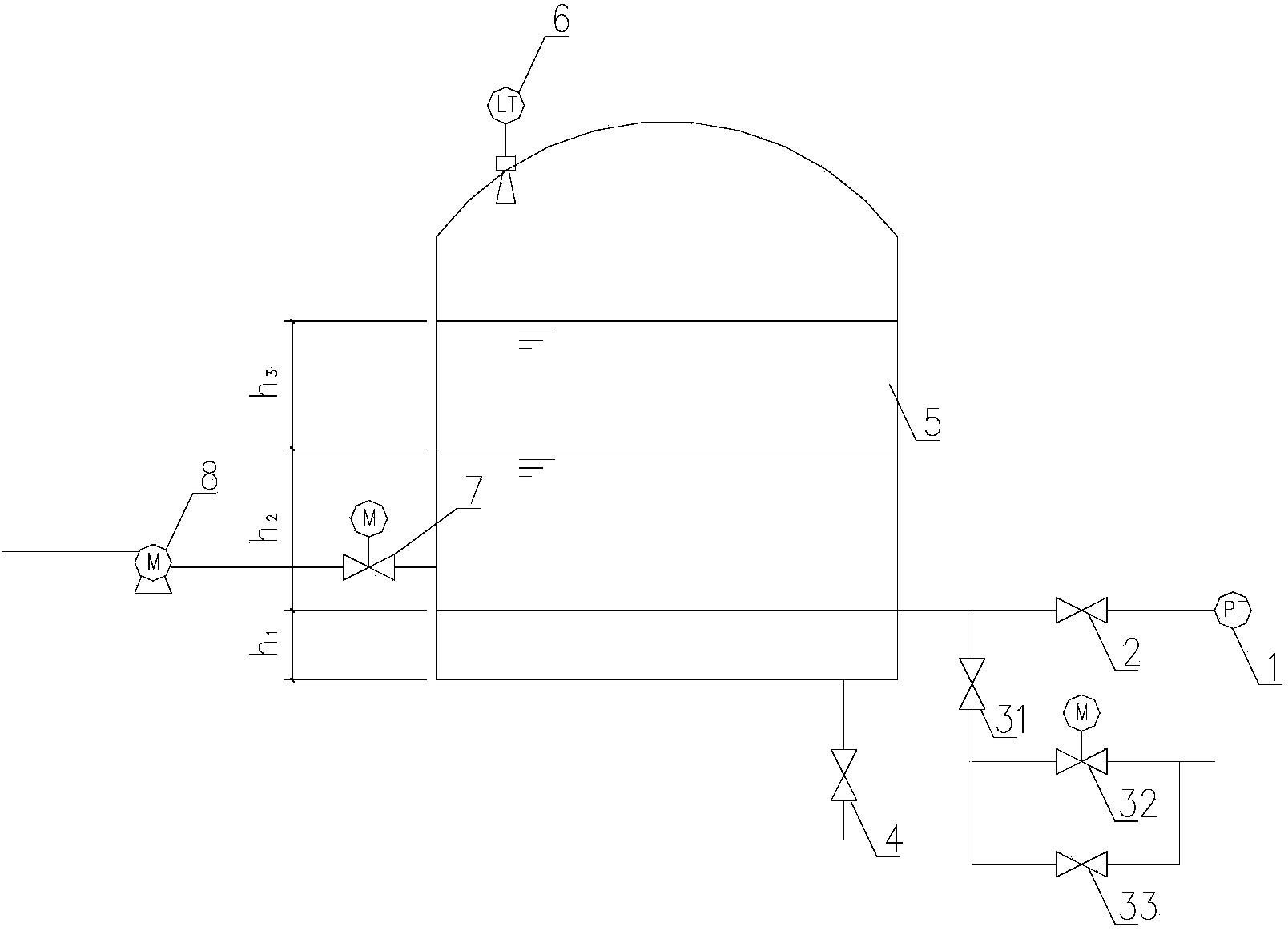

图1是本发明的结构示意图。

图中:1、压力变送器;2、截止阀;31、排油排水阀门;32、排油排水电动阀;33、 旁路阀门;4、污泥排放阀;5、储罐;6、液位变送器;7、进水电动阀;8、进水提升泵。

具体实施方式

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图 详细说明如下:

请参见图1,一种压舱水储罐油污水自动排放系统,包括安装在罐顶的液位变送器6、 安装在排放口的压力变送器1和排油排水电动阀32、连接在进水口的进水电动阀7和进 水提升泵8以及PLC控制系统,在排放口上还安装有截止阀2、排油排水截止阀门31和 旁路阀门33,排油排水阀门31位于排油排水电动阀32的上游,所述旁路阀门33与排油 排水电动阀32并联,作为排油排水电动阀32的备用阀门。截止阀2安装在压力变送器1 的上游。在储罐5的底部设有污泥排放阀4。

所述PLC控制系统按照如下步骤对所述进水电动阀、所述进水提升泵和所述排油排 水电动阀进行控制:

步骤一)在所述PLC控制系统预置污水排放的设定厚度h水设和污油排放的设定厚度 h油设;

步骤二)所述PLC控制系统将接收到的检测信号处理后输入系统内置的运算器,根 据下面的运算公式,运算得到污水层的厚度h2和污油层的厚度h3的值;

ρ污油*g*h3+ρ污水*g*h2=P (1)

H总=h1+h2+h3, (2)

式中,H总是液位变送器的检测值,P是压力变送器的检测值,h1是排放口的高度实 测值,h2是污水层的厚度,h3是污油层的厚度,取g=9.8N/kg,ρ污水=1.0×103kg/m3,ρ污油取当地原油密度值,在本实施例中,ρ污油=0.85×103kg/m3;

步骤三)当h2≥h水设,所述PLC控制系统输出信号开启排油排水电动阀,将含油污 水排出,其中,h水设是污水排放的设定厚度;当h3≥h油设,开启排油排水电动阀,将污油 排出;当h3≤h油设,所述PLC控制系统输出信号开启进水电动阀和进水提升泵,向储罐 注入压舱水,其中,h油设是污油排放的设定厚度;

步骤四)循环步骤二)和步骤三),实现污水和污油的自动排放。

在本实施例中,该排放系统还包括工控机监控系统,所述工控机监控系统接收键入 信号并输出给所述PLC控制系统,以实现人为干预排放系统的功能,例如:调试、检修 时人为在工控机界面操作,手动开启阀门排放污油、污水。所述工控机监控系统接收来 自所述PLC控制系统的数据,处理后进行储存,并显示工艺流程、设备运行情况、报警 信号,以及显示储罐内的液面高度、排水口的的当前值、历史值及变化轨迹。例如:工 控机可以储存液位、压力历史曲线,阀门开启、关闭、故障的次数、时间等。在监控画 面上除了数字显示外,还增加了图形填充百分比显示,更形象的反映了储罐情况。并人 为设定排放的高低液位,实行自动控制。针对阀门设置手自动显示及手动控制、自动控 制,可以在一级窗口内操作,调试。

本发明的工作过程:

开启进水电动阀门7和进水提升泵8,向储罐内注入压舱水至设定液位。含油的压舱 水在储罐内静置24~48h后,可以分为三层,上层为污油层;中间为污水层,含有少量 的乳化油;下层为污泥层,主要是分离出来的密度大于污水的污泥等杂质。

当静置24~48h后,液位变送器检测储罐内的液面高度H总,压力变送器检测排放 口的压力值,在PLC单元中列出二元一次方程,利用液体密度不同计算污油层和污水层 的厚度。排放污水至接近油水混合界面时,停止排放污水或者排放污油。然后再次进水 循环往复。在含油量较少时,可以向储罐5内多次注入压舱水至设定液位,多次排出污 水,当污油的液位也达到设定厚度时,集中排油一次。

本发明在自动状态下,计算出污水层的厚度h2和污油层的厚度h3,并在工控机上 显示出来,并根据人为设定值,自动排放污水和污油,自行开启或关闭电动阀门,工作 效率高,没有安全隐患。

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述 的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普 通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下, 还可以作出很多形式,这些均属于本发明的保护范围之内。