申请日2015.06.03

公开(公告)日2015.09.30

IPC分类号C02F103/16; C02F9/04

摘要

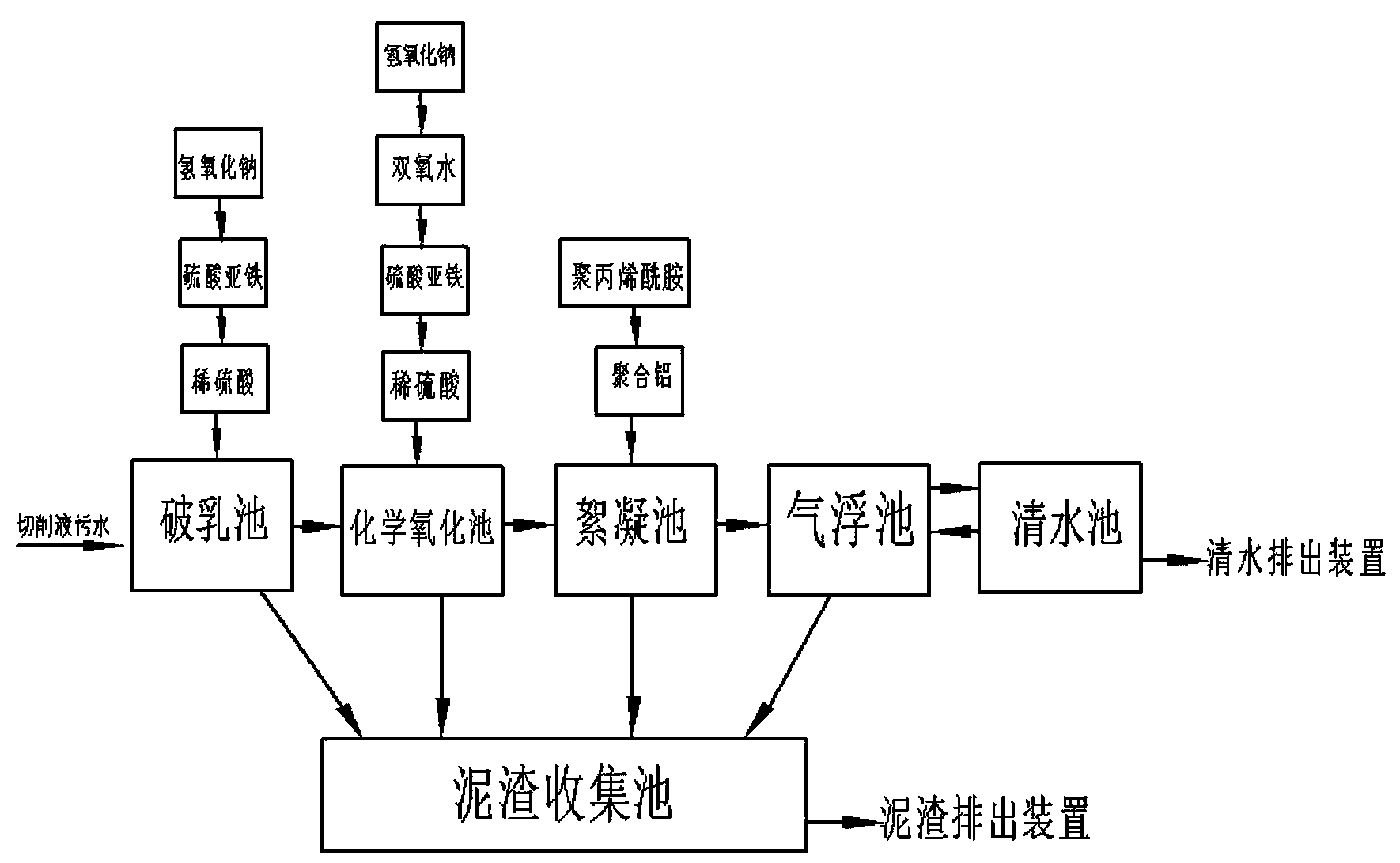

本发明公开了一种高浓度切削液污水的预处理方法,包括以下步骤:将高浓度切削液污水输入通过破乳池、化学氧化池、絮凝池、气浮池分别进行破乳、化学氧化、絮凝、气浮等反应处理后,各处理池排出的浮渣及底部污泥均采用自流方式就近汇集到泥渣收集池,在气浮池清水经内筒外部四周回流至气浮池的清水区,清水通过清水管注入清水池储存,定期进行下一轮处理。气浮池采用旋流布水和溶气气浮技术相结合,简化设备,改善常规气浮处理效果;高浓度切削液污水经过本发明处理后,出水COD可降至800mg/L以下,满足污水二级处理的进水条件。因此,本发明具有设备简化、技术合理、处理效果好的特点,非常适于金属加工高浓度切削液污水的化学预处理。

摘要附图

权利要求书

1. 一种高浓度切削液污水的预处理方法,包括以下步骤:

a 将高浓度切削液污水由进水口(11)注入破乳池(1)里,加入稀硫酸进行酸化,停留5—15min,得到pH 为5的调酸切削液污水;再按药剂与污水重量比为2‰的比例向污水中投加硫酸亚铁溶液,进行破乳反应;30~40min后,投加重量浓度为10%的NaOH溶液,调节切削液污水的pH 为7~8;反应10min后,破乳操作结束,静置、分层,破乳池(1)里的清水通过破乳水泵(14)提升至化学反应池(2);

b向化学氧化池(2)里的破乳后清水加入稀硫酸,调节pH=3,反应20min;再按药剂与污水重量比为1.5‰的配比投加硫酸亚铁溶液,混合反应10~20min后;再分5批次投加30%的H2O2溶液进行化学氧化反应,投加H2O2溶液总量为破乳后清水处理量的5~8%,化学氧化反应1小时后,静置、沉降分层,化学氧化池(2)底部污泥通过排渣线排出,向上层液里投加NaOH溶液,调节污水上层液的pH至7~8后,再次静置沉降,沉降的污泥通过排渣线排出,上层液则由氧化提升水泵(23)提升至絮凝池(3);

c向进入絮凝池(3)里的化学反应后上层液投加聚合铝溶液,药、水的投加重量比为4~6‰,混凝反应8~13min;再投加阳离子聚丙烯酰胺溶液,投加重量比为0.06~0.10‰,混凝反应2~4min后,静置30min,沉降分层,结束絮凝反应,沉降的污泥通过排渣线排出,上层液由絮凝池提升水泵(33)提升至气浮池(4);

d进入气浮池(4)里的上层液通过旋流布水器(421)进入内筒(42)里的同时,启动自吸式溶气泵(423)将清水池(5)里的清水进行气、水加压,形成溶气水后,通过清水管(44)经溶气释放器(422)注入内筒(42)里,上层液与溶气水充分进行水力混合,在气浮池(4)的上部进行浮渣和清水分离,浮渣经收渣槽(41)排入泥渣收集池(6);清水经内筒(42)外部四周回流至气浮池(4)的清水区,通过清水管(44)注入清水池(5)储存;气浮池(4)里的污泥则由排污管(43)排入泥渣收集池(6)。

说明书

高浓度切削液污水的预处理方法

技术领域

本发明涉及一种污水的预处理方法,具体涉及一种高浓度切削液污水的预处理方法。

背景技术

金属机械加工过程中的废水主要来自冷却液、有机清洗液、喷漆废水、电火花工作液等。量少但有机物浓度却很高,其中冷却液CODCr高达几万甚至几十万。国内对高浓度机械加工废水的处理存在瓶颈,许多组合处理工艺可以成功将其CODCr降至数千,但想要达到常规污水的后续处理条件,却是非常难的事。近年来随着金属机械加工生产技术的进步,所使用的乳化液稳定性越来越高,越来越难破乳;同时,这类废水成分复杂、可生化性较差、且有一定毒性。目前,国内外处理金属加工高浓度切削液污水主要采用破乳、微电解、活性炭吸附或超滤(或反渗透)等处理方法。但这些方法均难以实现长周期稳定、有效地处理,存在如下缺点:1、常规脱稳除油效果不佳;2、微电解结垢淤堵失效;3、活性炭吸附无法脱附再生;4、超滤反渗透膜技术运行成本和投资费用非常高。

发明内容

本发明所的目的在于提供一种兼具破乳、化学氧化、絮凝、气浮高效的高浓度切削液污水的预处理方法。

为达到上述目的,本发明的高浓度切削液污水的预处理方法,包括以下步骤:

a 将高浓度切削液污水由进水口注入破乳池里,加入稀硫酸进行酸化,停留5—15min,得到pH 为5的调酸切削液污水;再按药剂与污水重量比为2‰的比例向污水中投加硫酸亚铁溶液,进行破乳反应;30~40min后,投加重量浓度为10%的NaOH溶液,调节切削液污水的pH 为7~8;反应10min后,破乳操作结束,静置、分层,破乳池里的清水通过破乳水泵提升至化学反应池;

b向泵入化学氧化池里的破乳后清水加入稀硫酸,调节pH=3,反应20min;再按药剂与污水重量比为1.5‰的配比投加硫酸亚铁溶液,混合反应10~20min后;再分5批次投加30%的H2O2溶液进行化学氧化反应,投加H2O2溶液总量为破乳后清水处理量的5~8%,化学氧化反应1小时后,静置、沉降分层,化学氧化池底部污泥通过排渣线排出,向上层液里投加NaOH溶液,调节污水上层液的pH至7~8后,再次静置沉降,沉降的污泥通过排渣线排出,上层液则由氧化提升水泵提升至絮凝池;

c向进入絮凝池的化学反应后上层液投加聚合铝溶液,药、水的投加重量比为4~6‰,混凝反应8~13min;再投加阳离子聚丙烯酰胺溶液,投加重量比为0.06~0.10‰,混凝反应2~4min后,静置30min,沉降分层,结束絮凝反应,沉降的污泥通过排渣线排出,上层液由絮凝池提升水泵提升至气浮池;

d进入气浮池里的上层液通过旋流布水器进入内筒里的同时,启动自吸式溶气泵将清水池里的清水进行气、水加压,形成溶气水后,通过清水管经溶气释放器注入内筒里,上层液与溶气水充分进行水力混合,在气浮池的上部进行浮渣和清水分离,浮渣经收渣槽排入泥渣收集池;清水经内筒外部四周回流至气浮池的清水区,通过清水管注入清水池储存;气浮池里的污泥则由排污管排入泥渣收集池。

采用上述技术方案后,通过破乳池、化学氧化池、絮凝池、气浮池、清水池及泥渣收集池合理设计结合,将金属加工高浓度切削液污水通过破乳池、化学氧化池、絮凝池、气浮池分别进行破乳、化学氧化、絮凝、气浮等反应处理后,各处理池排出的浮渣及底部污泥均采用自流方式就近汇集到泥渣收集池,由泥渣收集池的排渣口统一排出,便于运行管理,有效保护环境;气浮池采用旋流布水和溶气气浮技术相结合,既简化了设备,又改善常规气浮处理效果;金属加工高浓度切削液污水经过本发明处理后,出水COD可降至800mg/L以下,满足污水二级处理的进水条件。因此,本发明具有设备简化、技术合理、处理效果好的特点,非常适于金属加工高浓度切削液污水的化学预处理