申请日2015.08.13

公开(公告)日2015.12.16

IPC分类号C02F103/16; C02F9/04

摘要

本发明公开了一种电镀废水处理方法,旨在提供一种流程合理,过程简明,能有效消除废水中含有的氰离子或氰化物,处理能力强,处理过程流畅高效的电镀废水处理方法。它包括以下步骤:废水注入一级破氰池,调节PH,注入次氯酸钠,使废水中的氰变为氰酸盐;将一级破氰后的废水注入二级破氰池,调节PH,注入次氯酸钠,将废水中的氰酸盐分解成二氧化碳和水;废水进入缓冲池,然后进入混凝池、絮凝池;利用除絮装置除去絮凝颗粒,废水排入PH调整池、收集池,然后进行二级混凝、二级絮凝;利用另一个除絮装置除去絮凝颗粒,废水直接排放;将除下来的絮凝颗粒收集、压滤,在压滤机的出水口上设置导液管,将压滤时压出的液体再次导回破氰池。

权利要求书

1.一种电镀废水处理方法,其特征是,包括以下步骤:

a.将含氰废水在一级破氰池中进行一级破氰:电镀废水注入一级破氰池后,调 节PH值至10.5-11.5,向一级破氰池中注入次氯酸钠,使废水中的氰变为氰 酸盐;

b.进行二级破氰:将一级破氰后的废水注入二级破氰池,调节PH值至7.5-8.5, 再向二级破氰池中注入次氯酸钠,将废水中的氰酸盐进一步氧化分解成二氧 化碳和水,二级破氰后的废水中氰化物含量低于0.01毫克/升;

c.使二级破氰后的废水进入缓冲池,然后进入混凝池中,加入混凝药剂进行混 凝;

d.使混凝后的废水进入絮凝池中,加入絮凝药剂进行絮凝;

e.利用除絮装置除去絮凝后废水中的絮凝颗粒,然后废水排入PH调整池,调整 PH值至6-9;

f.经过步骤e处理后的废水进入收集池,然后进入另一个混凝池,加入混凝药 剂进行二级混凝;经二级混凝后的废水进入另一个絮凝池,加入絮凝药剂进 行二级絮凝;

g.利用另一个除絮装置除去二级絮凝后废水中的絮凝颗粒,废水则可直接排放;

h.将步骤e、g中除下来的絮凝颗粒收集后,送入污泥压滤机进行压滤,获得压 缩污泥;

i.在污泥压滤机的出水口上设置导液管,通过导液管将压滤时压出的液体再次 导回一级破氰池或二级破氰池。

2.根据权利要求1所述的一种电镀废水处理方法,其特征是,在步骤a中,利 用氢氧化钠调节PH值,一级破氰后的氧化还原电位为320-370mv。

3.根据权利要求1所述的一种电镀废水处理方法,其特征是,在步骤b中,利 用硫酸调节PH值,二级破氰后的氧化还原电位为620-670mv。

4.根据权利要求1或2或3所述的一种电镀废水处理方法,其特征是,所述的 混凝药剂为碱式氯化铝,所述的絮凝药剂为聚丙烯酰胺。

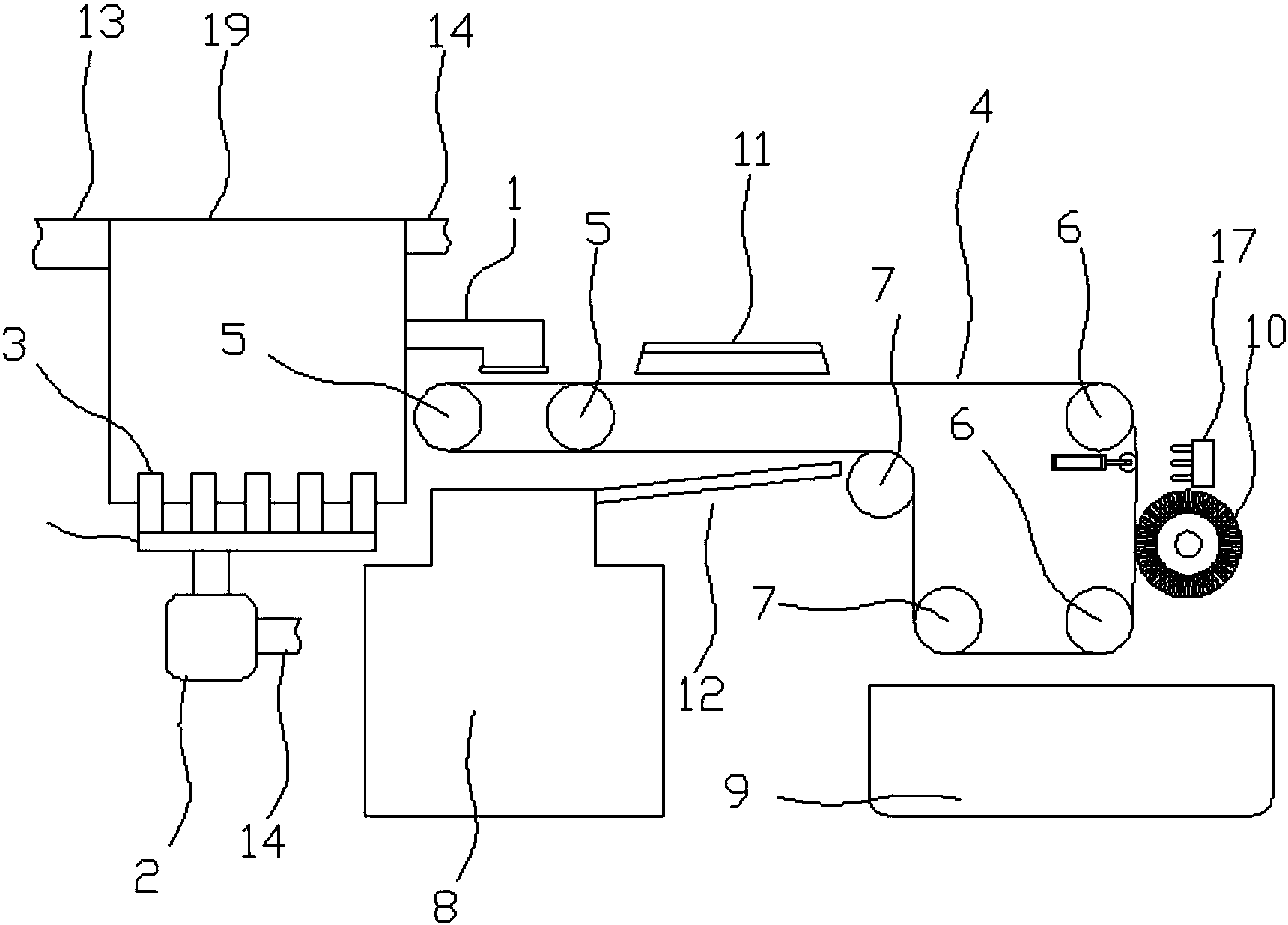

5.根据权利要求1所述的一种电镀废水处理方法,其特征是,所述的除絮装置 包括过滤传送部、均絮装置、设于絮凝池上的出水管,出水管出水口朝下, 所述的均絮装置包括均絮气泵、若干伸入絮凝池内的均絮气管,均絮气管连 接均絮气泵的出气口,所述的过滤传送部包括滤条传动带、两个过滤带轮、 两个刷条带轮、两个过渡带轮,滤条传动带处在两个刷条带轮顶部之间的部 分为过滤段,滤条传动带处在两个刷条带轮之间的部分为刷清段,PH调整池 进液口处在出水管出水口的正下方,过滤段处在PH调整池进液口与出水管出 水口之间,还包括接泥池、用于清刷刷清段的刷轮,所述的刷轮、刷清段均 处在接泥池上方。

6.根据权利要求5所述的一种电镀废水处理方法,其特征是,所述的滤条传动 带处在过滤段与刷清段之间的部分为热干段,所述的热干段上方设有加热器, 还包括一接水斜板,接水斜板下端连接在PH调整池进液口处,所述的接水斜 板处在热干段的下方。

7.根据权利要求5所述的一种电镀废水处理方法,其特征是,所述的絮凝池为 一封闭池体,絮凝池上设有用于进废水的进液管、用于出气的回气管,回气 管与均絮气泵的进气口连通,所述的均絮气管从絮凝池底部伸入絮凝池内, 所述的均絮气管的出气方向为由下至上。

8.根据权利要求5所述的一种电镀废水处理方法,其特征是,两个刷条带轮中 心连线竖直,两个刷条带轮的中心距小于刷清段的长度,两个刷条带轮之间 设有张紧轮、张紧缸,所述的张紧缸的活塞杆上设有轴杆,所述的轴杆与张 紧轮转动连接且同轴,所述的张紧轮接触刷清段表面。

9.根据权利要求8所述的一种电镀废水处理方法,其特征是,还包括一吹振部, 所述的吹振部包括与一间歇吹气泵连通的间歇吹气管、与间歇吹气管连接的 若干吹气头,所述的吹气头的吹气方向朝向张紧轮,所述的张紧轮、间歇吹 气管分处在刷清段两侧。

说明书

一种电镀废水处理方法

技术领域

本发明属于废水处理技术领域,尤其涉及一种电镀废水处理方法。

背景技术

电镀废水的来源一般为:(1)镀件清洗水;(2)废电镀液;(3)其他废水, 包括冲刷车间地面,刷洗极板洗水,通风设备冷凝水,以及由于镀槽渗漏或 操作管理不当造成的“跑、冒、滴、漏”的各种槽液和排水。电镀废水的水 质、水量与电镀生产的工艺条件、生产负荷、操作管理与、水方式等因素有 关。电镀废水的水质复杂,而其中的氰离子,属于致癌、致畸、致突变的剧 毒物质,必须进行妥善处理,使其含量达标后才能进行废水排放。而目前的 电镀废水处理方法,在处理的彻底性、高效性、便捷性等方面,仍有明显的 欠缺和不足。

发明内容

本发明是为了克服现有技术中的不足,提供了一种流程合理,过程简明, 能有效消除废水中含有的氰离子或氰化物,处理能力强,处理过程流畅高效 的电镀废水处理方法。

为了实现上述目的,本发明采用以下技术方案:

一种电镀废水处理方法,包括以下步骤:

a.将含氰废水在一级破氰池中进行一级破氰:电镀废水注入一级破氰池后, 调节PH值至10.5-11.5,向一级破氰池中注入次氯酸钠,使废水中的氰变 为氰酸盐;

b.进行二级破氰:将一级破氰后的废水注入二级破氰池,调节PH值至 7.5-8.5,再向二级破氰池中注入次氯酸钠,将废水中的氰酸盐进一步氧 化分解成二氧化碳和水,二级破氰后的废水中氰化物含量低于0.01毫克/ 升;

c.使二级破氰后的废水进入缓冲池,然后进入混凝池中,加入混凝药剂进行 混凝;

d.使混凝后的废水进入絮凝池中,加入絮凝药剂进行絮凝;

e.利用除絮装置除去絮凝后废水中的絮凝颗粒,然后废水排入PH调整池, 调整PH值至6-9;

f.经过步骤e处理后的废水进入收集池,然后进入另一个混凝池,加入混凝 药剂进行二级混凝;经二级混凝后的废水进入另一个絮凝池,加入絮凝药 剂进行二级絮凝;

g.利用另一个除絮装置除去二级絮凝后废水中的絮凝颗粒,废水则可直接排 放;

h.将步骤e、g中除下来的絮凝颗粒收集后,送入污泥压滤机进行压滤,获 得压缩污泥;

i.在污泥压滤机的出水口上设置导液管,通过导液管将压滤时压出的液体再 次导回一级破氰池或二级破氰池。

该法的原理是废水在碱性条件下,采用氯系氧化剂(次氯酸钠)将氰化 物破坏而除去的方法,处理过程分为两个阶段,第一阶段是不完全氧化阶段: 将氰氧化为氰酸盐,对氰破坏不彻底;第二阶段是完全氧化阶段,将氰酸盐 进一步氧化分解成二氧化碳和水。

作为优选,在步骤a中,利用氢氧化钠调节PH值,一级破氰后的氧化还 原电位为320-370mv。

作为优选,在步骤b中,利用硫酸调节PH值,二级破氰后的氧化还原电 位为620-670mv。

作为优选,所述的混凝药剂为碱式氯化铝,所述的絮凝药剂为聚丙烯酰 胺。碱式氯化铝(PAC)通常也称作净水剂或混凝剂,它是一种水溶性无机高 分子聚合物;聚丙烯酰胺(PAM)是常用的非离子型高分子絮凝剂,分子量150 万-2000万,商品浓度一般为8%。有机高分子絮凝剂具有在颗粒间形成更大 的絮体的作用。

作为优选,所述的除絮装置包括过滤传送部、均絮装置、设于絮凝池上 的出水管,出水管出水口朝下,所述的均絮装置包括均絮气泵、若干伸入絮 凝池内的均絮气管,均絮气管连接均絮气泵的出气口,所述的过滤传送部包 括滤条传动带、两个过滤带轮、两个刷条带轮、两个过渡带轮,滤条传动带 处在两个刷条带轮顶部之间的部分为过滤段,滤条传动带处在两个刷条带轮 之间的部分为刷清段,PH调整池进液口处在出水管出水口的正下方,过滤段 处在PH调整池进液口与出水管出水口之间,还包括接泥池、用于清刷刷清段 的刷轮,所述的刷轮、刷清段均处在接泥池上方。废水中加入絮凝药剂完成 絮凝过程后,需要除去絮体(颗粒)。在本方案中,废水在絮凝池内絮凝,絮 凝后,不采用常规的沉淀法,而是利用均絮气泵将气体经均絮气管不断充入 絮凝池内,使得絮体(絮凝颗粒,其沉淀分离后就是污泥)全部悬浮(动态) 在废水中,而废水则不断从出水管排出,废水经过滤段后,流入到PH调整池, 而絮体则被滤条传动带(过滤段),留在了滤条传动带(过滤段)上。过滤段 上的絮体,随着滤条传动带的移动达到刷清段,在刷轮的作用下,落到接泥 池内。整个过程中,不需要进行沉淀和等待,也无需经过沉淀结构(如常用 的斜管沉淀池),除絮过程是持续的、连续的,不仅除絮效果好,而且极大节 省了废水处理过程的时间。

作为优选,所述的滤条传动带处在过滤段与刷清段之间的部分为热干段, 所述的热干段上方设有加热器,还包括一接水斜板,接水斜板下端连接在PH 调整池进液口处,所述的接水斜板处在热干段的下方。含水絮体(也即带水 污泥)达到热干段,被加热而失去部分水分,从而更利于后续被刷轮刷下, 接水斜板的存在,可以让热干段上含水絮体中的废水在落下后能够被导流回 PH调整池,避免污染周边环境。

作为优选,所述的絮凝池为一封闭池体,絮凝池上设有用于进废水的进 液管、用于出气的回气管,回气管与均絮气泵的进气口连通,所述的均絮气 管从絮凝池底部伸入絮凝池内,所述的均絮气管的出气方向为由下至上。均 絮气泵的供气是循环的,可以提高“均絮气体”(通入絮凝池中的气体)的利 用率,同时采用封闭循环结构后,相当于回气管处具有负压,而均絮气管处 具有正压,更利于增大进出气位置之间的压差,降低进气难度,提高均絮效 果。

作为优选,两个刷条带轮中心连线竖直,两个刷条带轮的中心距小于刷 清段的长度,两个刷条带轮之间设有张紧轮、张紧缸,所述的张紧缸的活塞 杆上设有轴杆,所述的轴杆与张紧轮转动连接且同轴,所述的张紧轮接触刷 清段表面。还包括一吹振部,所述的吹振部包括与一间歇吹气泵连通的间歇 吹气管、与间歇吹气管连接的若干吹气头,所述的吹气头的吹气方向朝向张 紧轮,所述的张紧轮、间歇吹气管分处在刷清段两侧。张紧缸活塞杆顶出, 张紧轮压住刷清段时,整个刷清段是张紧的,而张紧缸活塞杆收回时,刷清 段是处在放松状态的,所以,只要张紧缸活塞杆来回伸缩,配合上吹气头间 歇吹动刷清段(张紧轮未压住刷清段时吹气),就能让刷清段不断振动,从而 实现“抖泥”(让卡在刷清段上的絮体抖落)的效果。有助于提升去除滤条传 动带上絮体的效果。

本发明的有益效果是:具有多级破氰步骤,流程合理,破氰彻底;具有 混凝、絮凝等多个凝絮步骤,可保证排放水质;除絮步骤前后衔接连贯,且 没有单独的停留时间,整个过程连续性强,工作效率高。