申请日2015.06.04

公开(公告)日2015.09.09

IPC分类号F23G7/06; F23G7/04; F23G7/02

摘要

本发明公开了一种吡啶生产过程中废水、废气、废渣的处理方法,该处理方法如下:废渣通过废渣燃烧嘴接口进入炉体内顶端;废气通过废气燃烧嘴接口进入炉体内顶部;驰放气通过炉体中上部的燃烧机接口进入炉体内中上部;废水经炉体上部的废液雾化器呈细雾状自动送入热氧化炉内;废气作为助燃气经助燃气燃烧器点燃后燃烧,炉体内温度为900~1000°C,烟气滞留时间2秒以上;水、废气、废渣分层送入炉体,保持燃烧区温度呈纺锤型分布;在炉体下部烟气出口处向炉体内喷入氨水,选择性非催化还原NOX,烟气滞留时间为0.25秒。本发明和现有技术相比,既能保证废水热解所需的炉温,也能降低设备设施建造和运行费用;既节省了燃料费用,又减少了温室气体排放。

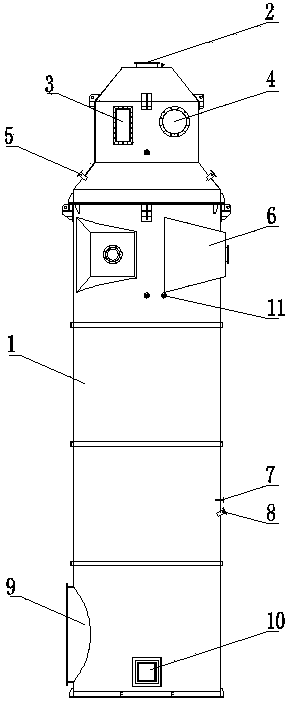

摘要附图

权利要求书

1.吡啶生产过程中废水、废气、废渣的处理方法,其特征在于,该处理方法如下:

吡啶精馏过程中产生的有机废渣通过热氧化炉顶端的废渣燃烧嘴接口进入炉体内顶端;甲醛-吡啶联合生产装置产生的废气通过炉体顶部的废气燃烧嘴接口进入炉体内顶部;合成氨系统产生的驰放气通过炉体中上部的燃烧机接口进入炉体内中上部;吡啶生产过程中产生的废水经炉体上部的废液雾化器呈细雾状自动送入热氧化炉内;上述废气作为助燃气,经助燃气燃烧器点燃后燃烧,炉体内温度控制在900~1000°C,烟气滞留时间2秒以上;上述废水、废气、废渣分层送入炉体内,保持燃烧区温度呈纺锤型分布;在炉体下部烟气出口处向炉体内喷入氨水,选择性非催化还原NOX,生成N2和H2O,烟气滞留时间为0.25秒。

2.根据权利要求1所述的吡啶生产过程中废水、废气、废渣的处理方法,其特征在于,所述的热氧化炉包括炉体、测温计、检修门和测压计;炉体呈圆筒形,其顶部直径小于其下方的炉体直径;炉体的顶端设置有废渣燃烧嘴接口,炉体的顶部侧面设置有氧气补充口和废气燃烧嘴接口;炉体顶部与中上部之间过度的锥形连接处设置有至少一个废液雾化器,炉体中上部设置有至少一个燃烧机接口,燃烧机接口下方的炉体上设置有至少一个测压计,炉体的中部侧面设置有测温计和喷氨枪接口;炉体的下部设置有烟气出口和检修门。

3.根据权利要求1所述的吡啶生产过程中废水、废气、废渣的处理方法,其特征在于,所述的废液雾化器包括雾化器盖、雾化室外壳和雾化器座,雾化器盖通过内六角圆柱头螺钉与雾化室外壳安装在一起,雾化室外壳内设置有与雾化器盖连接的雾化器座;雾化器盖上设置有与雾化室连通的废液进口,雾化室外壳的侧面设置有与雾化室连通的雾化空气进口;雾化室外壳底端与内管的顶端连通,内管的底端与喷嘴连通,喷嘴的外部设置有导向器。

4.根据权利要求3所述的吡啶生产过程中废水、废气、废渣的处理方法,其特征在于,所述的雾化器盖与雾化室外壳通过内六角圆柱头螺钉连接处设置有密封垫圈。

5.根据权利要求3所述的吡啶生产过程中废水、废气、废渣的处理方法,其特征在于,所述的内管外围设置有保护管,导向器设置在保护管和喷嘴之间,导向器内腔截面为倒锥形;保护管外表面的上部设置有法兰盖。

说明书

吡啶生产过程中废水、废气、废渣的处理方法

技术领域

本发明涉及吡啶生产技术领域,具体地说是一种吡啶生产过程中废水、废气、废渣的处理方法。

背景技术

吡啶生产过程中,现有“废水、废气、废渣”锅炉的燃料来源主要有煤炭、天然气、液化石油气等,煤炭燃烧后系统的脱硫、脱硝、除尘负荷较重,系统状态波动容易造成新的污染;天然气的单位热值较低,燃料消耗多,处理成本高;液化石油气组分不稳定,成分变化尤其是C5化合物含量变化较大时,若系统调整不及时容易出现“后燃烧”的情况,造成系统冒黑烟,出现新的污染。

另外,现有处理“三废”的锅炉的废水处理方式较单一,主要是直接喷入炉内进行焚烧,废水在炉内的高温区的分布不均匀,解决方式主要有两种:一是增大炉内燃烧区体积,但同时增加了“三废”炉建造成本;二是增加进入炉内的燃料总量提高整体炉温,焚烧炉经常超负荷生产,炉腔内壁耐火材料磨蚀严重,易脱落出现设备问题。

发明内容

本发明的技术任务是提供一种吡啶生产过程中废水、废气、废渣的处理方法。

本发明的技术任务是按以下方式实现的,该处理方法如下:

吡啶精馏过程中产生的有机废渣通过热氧化炉顶端的废渣燃烧嘴接口进入炉体内顶端;甲醛-吡啶联合生产装置产生的废气通过炉体顶部的废气燃烧嘴接口进入炉体内顶部;合成氨系统产生的驰放气通过炉体中上部的燃烧机接口进入炉体内中上部;吡啶生产过程中产生的废水经炉体上部的废液雾化器呈细雾状自动送入热氧化炉内;上述废气作为助燃气,经助燃气燃烧器点燃后燃烧,炉体内温度控制在900~1000°C,烟气滞留时间2秒以上;上述废水、废气、废渣分层送入炉体内,保持燃烧区温度呈纺锤型分布;在炉体下部烟气出口处向炉体内喷入氨水,选择性非催化还原NOX,生成N2和H2O,烟气滞留时间为0.25秒。

所述的热氧化炉包括炉体、测温计、检修门和测压计;炉体呈圆筒形,其顶部直径小于其下方的炉体直径;炉体的顶端设置有废渣燃烧嘴接口,炉体的顶部侧面设置有氧气补充口和废气燃烧嘴接口;炉体顶部与中上部之间过度的锥形连接处设置有至少一个废液雾化器,炉体中上部设置有至少一个燃烧机接口,燃烧机接口下方的炉体上设置有至少一个测压计,炉体的中部侧面设置有测温计和喷氨枪接口;炉体的下部设置有烟气出口和检修门。

所述的废液雾化器包括雾化器盖、雾化室外壳和雾化器座,雾化器盖通过内六角圆柱头螺钉与雾化室外壳安装在一起,雾化室外壳内设置有与雾化器盖连接的雾化器座;雾化器盖上设置有与雾化室连通的废液进口,雾化室外壳的侧面设置有与雾化室连通的雾化空气进口;雾化室外壳底端与内管的顶端连通,内管的底端与喷嘴连通,喷嘴的外部设置有导向器。

所述的雾化器盖与雾化室外壳通过内六角圆柱头螺钉连接处设置有密封垫圈。

所述的内管外围设置有保护管,导向器设置在保护管和喷嘴之间,导向器内腔截面为倒锥形;保护管外表面的上部设置有法兰盖。

本发明的吡啶生产过程中废水、废气、废渣的处理方法和现有技术相比,既能保证废水热解所需的炉温,也能最大限度的降低设备设施建造和运行费用;既节省了燃料费用,又减少了温室气体排放。