申请日2015.11.23

公开(公告)日2017.07.04

IPC分类号C02F9/14; C02F3/30; C02F101/16

摘要

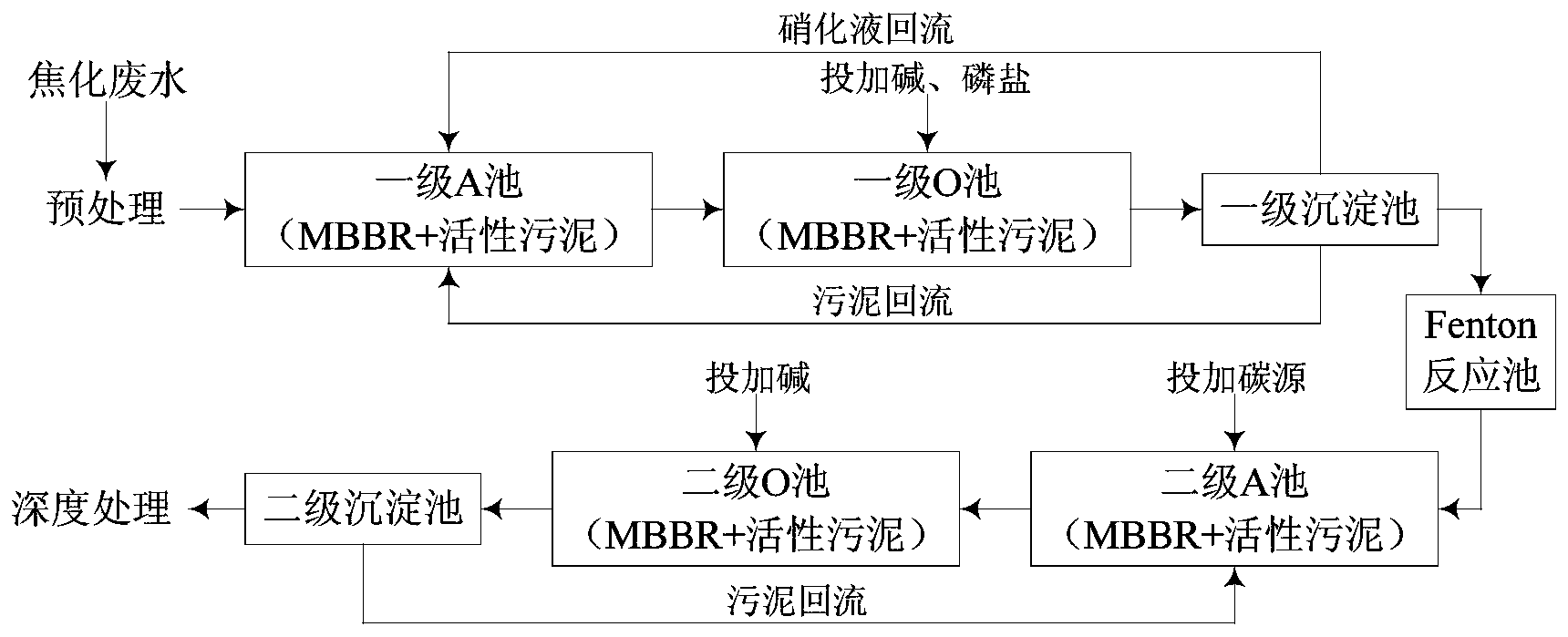

本发明公开了一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,该工艺利用悬浮填料易在反应池内流化形成MBBR,进而与活性污泥形成复合系统,悬浮填料表面生物膜具有硝化和同步硝化或反硝化功能,系统具有更强的脱氮功能和抗冲击负荷能力;O池中悬浮填料的流化可提高充氧效率,曝气量降低约20%,节省能耗;两级A/O间的Fenton反应池可提高一级A/O出水的可生化性,减少外加碳源投加量,降低生化段运行成本。该工艺将传统的活性污泥反应池进行改造,投加悬浮填料后就可形成MBBR和活性污泥法的复合系统,强化系统的脱氮功能和抗冲击负荷能力,适用于现有焦化废水处理设施的提标改造。

权利要求书

1.一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,包括如下步骤:

(1)焦化废水预处理后进入一级A/O,一级A/O的A池和O池中分别投加悬浮填料,填充率为30~50%,通过潜水搅拌或曝气作用使悬浮填料在池内实现全池流化,运行中向一级O池中投加微生物生长所需的磷盐和硝化所需的碱;一级A池水力停留时间为15~25h,池内DO控制在≤0.5mg/L;一级O池水力停留时间为50~80h,池内DO控制在2~5mg/L;

(2)一级A/O出水进入一级沉淀池,通过重力沉降进行固液分离,分离出的硝化液、污泥回流至一级A池,回流比分别为200~400%和50~100%;

(3)一级沉淀池出水进入Fenton反应池,投加H2O2和FeSO4反应30min~1h,然后调节废水pH至8~9,投加聚丙烯酰胺;

(4)Fenton反应池出水进入二级A/O,二级A/O的A池和O池中分别加有悬浮填料,填充率为30~50%,通过潜水搅拌或曝气作用使悬浮填料在池内实现全池流化,运行中向二级A池中投加反硝化所需的碳源,二级O池中投加硝化所需的碱;生化段出水的COD控制在120~150mg/L之间;二级A池水力停留时间为20~30h,池内DO控制在≤0.5mg/L,二级O池水力停留时间为10~20h,池内DO控制在2~5mg/L;

(5)二级A/O出水进入二级沉淀池,通过重力沉降进行固液分离,分离出的污泥回流至二级A池,回流比为50~100%。

2.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述A/O为缺氧/好氧工艺,所述A池为缺氧池,O池为好氧池。

3.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述步骤(1)中所述磷盐和碱为K2HPO4和Na2CO3,投加量为0.1g K2HPO4/L和0.5gNa2CO3/L。

4.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述步骤(2)中所述一级沉淀池表面水力负荷为0.5~2.0m3/(m2·h)。

5.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述步骤(3)中H2O2和FeSO4投加量为50~100mg H2O2/L和100~200mgFeSO4/L,聚丙烯酰胺投加量为5mg/L。

6.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述步骤(4)中所述碳源为甲醇,所述甲醇投加量为50~200mg/L。

7.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述步骤(4)中所述碱为Na2CO3,投加量为0.2g Na2CO3/L。

8.如权利要求1所述的一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,其特征在于,所述步骤(5)中二级沉淀池表面水力负荷为0.5~2.0m3/(m2•h)。

说明书

一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺

技术领域

本发明属于难降解废水处理领域,具体涉及一种MBBR和活性污泥法复合的焦化废水两级A/O(缺氧/好氧)强化生物脱氮工艺。

背景技术

焦化废水是钢铁工业焦化厂和城市煤气厂在生产焦炭、煤气、焦油以及焦化产品的过程中产生的废水,主要来源于三个方面:第一是煤干馏和煤气冷却过程中产生的剩余氨水,由装炉煤表面的湿存水、装炉煤干馏产生的化合水和煤气管道与集气管道循环氧化泵内的含油工艺废水三部分组成,该部分水量占到焦化废水总量的50%以上;第二是在煤气净化过程中产生的废水,比如煤气终冷水、粗苯分离水等;第三是炼焦油、粗苯等精制过程中产生的废水;此外焦化废水还包含其他一些废水。焦化废水成分复杂,含有许多有机、无机污染物,如氨氮、氰化物、硫氰酸盐、酚类化合物、多环芳烃(PAHs)、含氮杂环化合物、含氧或含硫杂环化合物以及长链的脂肪族化合物等。

目前焦化废水处理普遍采用预处理→生化处理→深度处理的处理流程。其中,预处理主要去除废水中的油类、氨氮和酚类等物质,生化处理主要废水中的COD、氨氮和总氮,深度处理则主要去除废水中生物难降解的有机物,使出水COD满足达标排放要求。国内焦化废水生化处理工艺主要有A/O、A2/O、A/O2和A2/O2等。A/O是研究最早的焦化废水生化处理工艺,传统的A/O工艺,也就是内循环前置反硝化工艺,废水中的氨氮在O池内经亚硝化作用和硝化作用被硝化菌氧化为硝氮,O池出水中含大量的硝氮,通过内回流进入A池,在缺氧条件下,反硝化菌以废水中的有机物作为电子供体,硝氮作为电子受体,将硝氮还原为氮气进入大气,完成生物脱氮过程,同时降解废水中的有机物。焦化废水的总氮浓度高达200~400mg/L,如采用一级A/O工艺,出水总氮在50~100mg/L,并不能满足新标准GB16171-2012要求的≤20mg/L,另外出水COD、氨氮均不能达标。为了提高焦化废水的处理效果,在A/O的基础上开发的A2/O,该工艺对COD具有较好的去除效果,但氨氮、总氮仍不能实现达标排放;在A/O的基础上开发的O/A/O工艺如果运行参数控制得当,氨氮可达标,然而总氮依旧不能达标排放;A2/O2工艺虽然对氨氮、COD具有很好的去除效果,能有效降低深度处理的COD负荷,但总氮仍不能达标排放。

也就是说,国内目前所采用的生化处理工艺出水总氮在50~100mg/L,并不能实现总氮≤20mg/L的达标排放。一些企业针对这一情况,将原有工艺改造成两级A/O工艺,强化生化段的脱氮功能,以实现总氮的达标排放。但是,两级A/O均采用传统的活性污泥法,由于焦化废水中有毒有害物质含量较高,且进水水质存在较大波动,会对生化处理段造成较大的冲击,影响生化段的处理效果,在污染物浓度较高时,生化段出水总氮不能达标排放。此外,二级A池进水可生化COD很低,需投加补充碳源,碳源的投加费用在5元/吨水以上,大大提高了生化段的运行成本。

发明内容

有鉴于此,本发明的目的在于提供一种MBBR和活性污泥法复合的焦化废水两级A/O(缺氧/好氧)强化生物脱氮工艺,该工艺能够实现氨氮和总氮的达标排放,满足国家新标准GB16171-2012的相关要求,出水COD低于传统生化工艺,可有效降低后续深度处理的负荷。

需要说明的是,本发明所述A/O工艺是指缺氧/好氧工艺,A池为缺氧池,O池为好氧池。

本发明采取以下技术方案达到所述目的:

1、一种MBBR和活性污泥法复合的焦化废水两级A/O强化生物脱氮工艺,预处理后的焦化废水依次进入一级A池、一级O池、一级沉淀池、Fenton反应池、二级A池、二级O池、二级沉淀池后出水;一级沉淀池与一级O池之间设有硝化液和污泥回流通道;二级沉淀池与二级O池之间设有污泥回流通道;所述一级A池、一级O池、二级A池、二级O池均加有悬浮填料作为生物载体,填充率为30~50%;Fenton反应池加有H2O2试剂和FeSO4溶液。

优选的,所述一级O池还加有微生物生长所需的磷盐和硝化所需的碱,Fenton反应池还投加聚丙烯酰胺,二级A池中还投加反硝化所需的碳源,二级O池还投加硝化所需的碱。

优选的,包括如下步骤:

(1)焦化废水预处理后进入一级A/O,一级A/O的A池和O池中分别投加悬浮填料,填充率为30~50%,通过潜水搅拌或曝气作用使悬浮填料在池内实现全池流化,运行中向一级O池中投加微生物生长所需的磷盐和硝化所需的碱;一级A池水力停留时间为15~25h,池内DO控制在≤0.5mg/L;一级O池水力停留时间为50~80h,池内DO控制在2~5mg/L;

(2)一级A/O出水进入一级沉淀池,通过重力沉降进行固液分离,分离出的硝化液、污泥回流至一级A池,回流比分别为200~400%和50~100%;

(3)一级沉淀池出水进入Fenton反应池,投加H2O2和FeSO4反应30min~1h,然后调节废水pH至8~9,投加聚丙烯酰胺;

(4)Fenton反应池出水进入二级A/O,二级A/O的A池和O池中分别加有悬浮填料,填充率为30~50%,通过潜水搅拌或曝气作用使悬浮填料在池内实现全池流化,运行中向二级A池中投加反硝化所需的碳源,二级O池中投加硝化所需的碱;生化段出水的COD控制在120~150mg/L之间;二级A池水力停留时间为20~30h,池内DO控制在≤0.5mg/L,二级O池水力停留时间为10~20h,池内DO控制在2~5mg/L;

(5)二级A/O出水进入二级沉淀池,通过重力沉降进行固液分离,分离出的污泥回流至二级A池,回流比为50~100%。

优选的,所述A/O为缺氧/好氧工艺,所述A池为缺氧池,O池为好氧池。

优选的,所述步骤(1)中所述磷盐和碱为K2HPO4和Na2CO3,投加量为0.1g K2HPO4/L和0.5gNa2CO3/L。

优选的,所述步骤(2)中所述一级沉淀池表面水力负荷为0.5~2.0m3/(m2·h)。

优选的,所述步骤(3)中H2O2和FeSO4投加量为50~100mgH2O2/L和100~200mgFeSO4/L,聚丙烯酰胺投加量为5mg/L。

优选的,所述步骤(4)中所述碳源为甲醇,所述甲醇投加量为50~200mg/L。

优选的,所述步骤(4)中所述碱为Na2CO3,投加量为0.2g Na2CO3/L。

优选的,所述步骤(5)中二级沉淀池表面水力负荷为0.5~2.0m3/(m2·h)。

二级沉淀池出水后进入深度处理,进一步去除COD,以满足COD≤80mg/L的达标排放要求。

本发明所述悬浮填料为BC-B型悬浮填料,具体型号为BC-B1-10-8,购买至无锡通田博适环境科技有限公司,具有比表面积大、易挂膜、易流化等特点。

本发明的有益效果在于:该工艺利用悬浮填料易在反应池内流化形成MBBR,进而与活性污泥形成复合系统,反硝化菌和硝化菌附着生长在填料表面,增加硝化菌生物量的同时避免了活性污泥法中硝化菌流失导致的脱氮功能下降,反应池生物量浓度可提高2000~3000mg/L,悬浮填料表面生物膜具有硝化和同步硝化反硝化功能,系统具有更强的脱氮功能和抗冲击负荷能力;O池中悬浮填料的流化可提高充氧效率,曝气量降低约20%,节省能耗;两级A/O间的Fenton反应池可提高一级A/O出水的可生化性,减少外加碳源投加量,降低生化段运行成本。该工艺将传统的活性污泥反应池进行改造,投加悬浮填料后就可形成MBBR和活性污泥法的复合系统,强化系统的脱氮功能和抗冲击负荷能力,适用于现有焦化废水处理设施的提标改造。