申请日2016.04.07

公开(公告)日2016.07.20

IPC分类号C02F1/52; C02F1/56; C02F1/66; C02F9/04

摘要

一种用于污水处理生产线的加药控制装置及加药控制方法,该加药控制装置包括设于混凝反应池的进水端的进水悬浮物传感器、设于沉淀池的出水端的出水悬浮物传感器以及加药控制系统,所述进水悬浮物传感器和出水悬浮物传感器均与所述加药控制系统相连并分别向加药控制系统传送进水悬浮物浓度信号和出水悬浮物浓度信号,加药控制系统分别与混凝剂输送泵和助凝剂输送泵相连,并根据所述进水悬浮物浓度信号和所述出水悬浮物浓度信号控制混凝剂和助凝剂的输出量。该加药控制装置可实时对加药量进行自动调整和优化、减少人工劳动强度、节省药剂、降低生产成本。

权利要求书

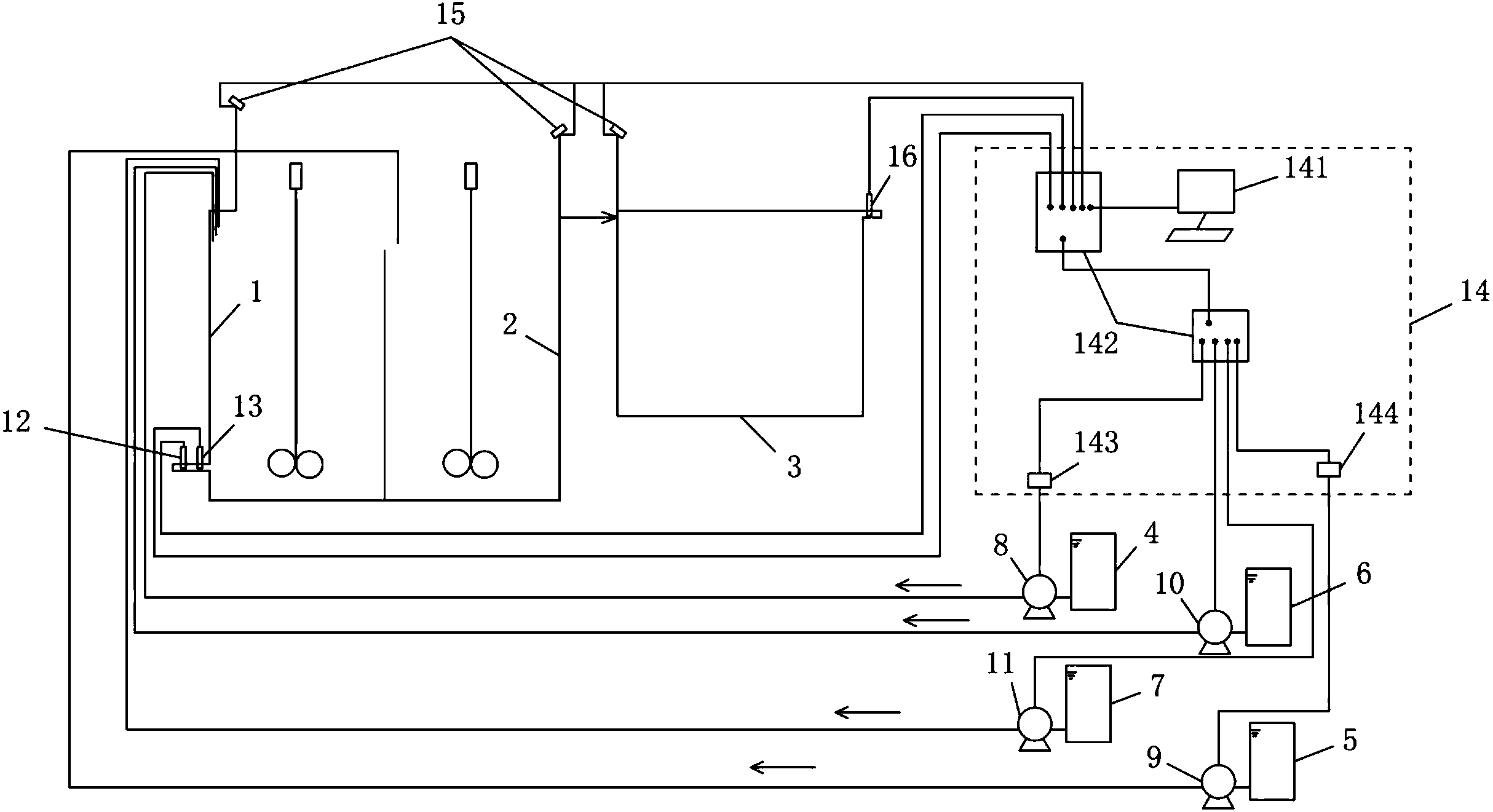

1.一种用于污水处理生产线的加药控制装置,所述污水处理生产线包括混凝反应池(1)、絮凝反应池(2)、沉淀池(3)、混凝剂储存罐(4)、助凝剂储存罐(5)、酸储存罐(6)和碱储存罐(7),所述混凝剂储存罐(4)、酸储存罐(6)和碱储存罐(7)分别通过混凝剂输送泵(8)、酸输送泵(10)和碱输送泵(11)与所述混凝反应池(1)连接,所述助凝剂储存罐(5)通过助凝剂输送泵(9)与絮凝反应池(2)相连,其特征在于:所述加药控制装置包括设于所述混凝反应池(1)的进水端的进水悬浮物传感器(12)、设于所述沉淀池(3)的出水端的出水悬浮物传感器(16)以及加药控制系统(14),所述进水悬浮物传感器(12)和出水悬浮物传感器(16)均与所述加药控制系统(14)相连并分别向加药控制系统(14)传送进水悬浮物浓度信号和出水悬浮物浓度信号,加药控制系统(14)分别与所述混凝剂输送泵(8)和助凝剂输送泵(9)相连,并根据所述进水悬浮物浓度信号和所述出水悬浮物浓度信号控制混凝剂和助凝剂的输出量。

2.根据权利要求1所述的用于污水处理生产线的加药控制装置,其特征在于:所述加药控制系统(14)包括计算机(141)、过程控制器(142)、混凝输送调速器(143)和助凝输送调速器(144),所述进水悬浮物传感器(12)和出水悬浮物传感器(16)均与所述过程控制器(142)相连,所述计算机(141)、混凝输送调速器(143)的输入端和助凝输送调速器(144)的输入端均与所述过程控制器(142)相连,混凝输送调速器(143)的输出端和助凝输送调速器(144)的输出端分别与所述混凝剂输送泵(8)和助凝剂输送泵(9)相连。

3.根据权利要求1所述的用于污水处理生产线的加药控制装置,其特征在于:所述加药控制装置还包括设于所述混凝反应池(1)的进水端的pH传感器(13),所述pH传感器(13)与所述加药控制系统(14)相连并向加药控制系统(14)传送进水pH信号,所述加药控制系统(14)分别与所述酸输送泵(10)和碱输送泵(11)相连,并根据所述进水pH信号控制酸和碱的输出量。

4.根据权利要求1所述的用于污水处理生产线的加药控制装置,其特征在于:所述加药控制装置还包括设于所述混凝反应池(1)、絮凝反应池(2)和沉淀池(3)上方的视频监控组件(15),所述视频监控组件(15)与所述加药控制系统(14)相连并向加药控制系统(14)传送视频监控信号,加药控制系统(14)获取视频监控信号并发送给显示设备。

5.根据权利要求1或2或3或4所述的用于污水处理生产线的加药控制装置,其特征在于:所述混凝剂储存罐(4)内装容有聚合氯化铝,所述助凝剂储存罐(5)内装容有聚丙烯酰胺,所述酸储存罐(6)内装容有硫酸或者盐酸,所述碱储存罐(7)内装容有氢氧化钠。

6.一种如权利要求1~5中任一项所述的用于污水处理生产线的加药控制装置的加药控制方法,包括以下步骤:

A:分别通过进水悬浮物传感器(12)和出水悬浮物传感器(16)获取进水悬浮物浓度SS0和出水悬浮物浓度SSt,并将进水悬浮物浓度SS0和出水悬浮物浓度SSt信号传送至加药控制系统(14);

B:加药控制系统(14)根据接收的进水悬浮物浓度SS0和出水悬浮物浓度SSt信号控制混凝剂输送泵(8)和助凝剂输送泵(9)对混凝剂加药量C和助凝剂加药量CO进行调节;

其中,SS0和SSt的单位均为mg/L;C和CO的单位均为m3。

7.根据权利要求6所述的加药控制方法,其特征在于:所述步骤B中,加药控制系统(14)根据接收的进水悬浮物浓度SS0和出水悬浮物浓度SSt信号控制混凝剂输送泵(8)和助凝剂输送泵(9)对混凝剂加药量C和助凝剂加药量CO进行调节的具体过程为:

B1:粗调模式

当SS0<100mg/L时,关闭混凝剂输送泵(8)和助凝剂输送泵(9),混凝剂加药量C为零,助凝剂加药量CO为零;

当SS0>500mg/L时,系统报警;

当100mg/L≤SS0≤500mg/L时,开启混凝剂输送泵(8)和助凝剂输送泵(9),其中混凝剂加药量C=SS0×Q×1.15×10-6;助凝剂加药量CO=C/47;

B2:微调模式

当SSt>100mg/L或者<50mg/L时,系统返回到粗调模式B1;

当50mg/L≤SSt≤100mg/L时,执行微调模式δ,混凝剂加药量C=SS0×Q×1.15×10-6;助凝剂加药量CO=C×SS0/(SS0-SSt);

当50mg/L≤SSt≤100mg/L的状况超过120min,则执行微调模式ε,混凝剂加药量C=SS0/(SS0-SSt)×Q×1.15×10-6;助凝剂加药量CO=C/47;每间隔120min,微调模式δ与微调模式ε循环启动,直至SSt>100mg/L或者<50mg/L;

其中,Q为进水流量,单位为m3;混凝剂为质量分数10%的混凝剂水溶液;助凝剂为质量分数0.1%的助凝剂水溶液。

8.根据权利要求6所述的加药控制方法,其特征在于:所述步骤A中,还包括通过pH传感器(13)获取混凝反应池(1)的进水端的进水pH信号,并将进水pH信号传送至加药控制系统(14)的步骤;所述步骤B中,还包括加药控制系统(14)根据接收的进水pH信号控制酸输送泵(10)和碱输送泵(11)对酸和碱的加入量进行调节的步骤。

9.根据权利要求8所述的加药控制方法,其特征在于:所述加药控制系统(14)根据接收的进水pH信号控制酸输送泵(10)和碱输送泵(11)对酸和碱的加入量进行调节的具体过程为:

当进水pH≥8.0时,加药控制系统(14)控制启动酸输送泵(10)向混凝反应池(1)内加酸;

当进水pH≤7.0时,加药控制系统(14)控制关闭酸输送泵(10);

当进水pH≤6.5时,加药控制系统(14)控制启动碱输送泵(11)向混凝反应池(1)内加碱;

当进水pH≥7.5时,加药控制系统(14)控制关闭碱输送泵(11)。

10.根据权利要求6所述的加药控制方法,其特征在于:所述步骤A中,还包括通过视频监控组件(15)对混凝反应池(1)、絮凝反应池(2)和沉淀池(3)内的污水进行视频监控,并将视频监控信号传送至加药控制系统(14)的步骤。

说明书

一种用于污水处理生产线的加药控制装置及加药控制方法

技术领域

本发明属于污水处理技术领域,尤其涉及一种用于污水处理生产线的加药控制装置及加药控制方法。

背景技术

混凝絮凝污水处理技术的主要原理是通过向水中投加混凝剂和助凝剂,使水中难以沉淀的微小悬浮颗粒和胶体杂质通过压缩双电层作用、吸附架桥作用、网捕作用等形成粗大的絮体而沉淀,实现泥水分离、从而达到去除污水中部分COD、BOD和悬浮物等有机污染物的目的。

现有污水处理系统中,混凝絮凝加药系统通常采用人工手动控制,需专门的人员定期巡视,手动调整混凝剂和助凝剂的加药量,存在人工劳动强度大、使用不方便、调整不及时、处理效果不稳定等缺点。不仅浪费了化学药剂、增加了生产成本,而且对后续污水处理工艺也造成了一定影响。

发明内容

本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种可实时对加药量进行调整和优化、自动化程度高、节省药剂、降低生产成本的用于污水处理生产线的加药控制装置及加药控制方法。

为解决上述技术问题,本发明提出的技术方案为:

一种用于污水处理生产线的加药控制装置,所述污水处理生产线包括混凝反应池、絮凝反应池、沉淀池、混凝剂储存罐、助凝剂储存罐、酸储存罐和碱储存罐,所述混凝剂储存罐、酸储存罐和碱储存罐分别通过混凝剂输送泵、酸输送泵和碱输送泵与所述混凝反应池连接,所述助凝剂储存罐通过助凝剂输送泵与絮凝反应池相连,所述加药控制装置包括设于所述混凝反应池的进水端的进水悬浮物传感器、设于所述沉淀池的出水端的出水悬浮物传感器以及加药控制系统,所述进水悬浮物传感器和出水悬浮物传感器均与所述加药控制系统相连并分别向加药控制系统传送进水悬浮物浓度信号和出水悬浮物浓度信号,加药控制系统分别与所述混凝剂输送泵和助凝剂输送泵相连,并根据所述进水悬浮物浓度信号和所述出水悬浮物浓度信号控制混凝剂和助凝剂的输出量。

上述的用于污水处理生产线的加药控制装置,优选的,所述加药控制系统包括计算机、过程控制器、混凝输送调速器和助凝输送调速器,所述进水悬浮物传感器和出水悬浮物传感器均与所述过程控制器相连,所述计算机、混凝输送调速器的输入端和助凝输送调速器的输入端均与所述过程控制器相连,混凝输送调速器的输出端和助凝输送调速器的输出端分别与所述混凝剂输送泵和助凝剂输送泵相连。

上述的用于污水处理生产线的加药控制装置,优选的,所述加药控制装置还包括设于所述混凝反应池的进水端的pH传感器,所述pH传感器与所述加药控制系统相连并向加药控制系统传送进水pH信号,所述加药控制系统分别与所述酸输送泵和碱输送泵相连,并根据所述进水pH信号控制酸和碱的输出量。

上述的用于污水处理生产线的加药控制装置,优选的,所述加药控制装置还包括设于所述混凝反应池、絮凝反应池和沉淀池上方的视频监控组件,所述视频监控组件与所述加药控制系统相连并向加药控制系统传送视频监控信号,加药控制系统获取视频监控信号并发送给显示设备。

上述的用于污水处理生产线的加药控制装置,优选的,所述混凝剂储存罐内装容有聚合氯化铝,所述助凝剂储存罐内装容有聚丙烯酰胺,所述酸储存罐内装容有硫酸或者盐酸,所述碱储存罐内装容有氢氧化钠。

作为一个总的发明构思,本发明另一方面提供了一种用于污水处理生产线的加药控制方法,包括以下步骤:

A:分别通过进水悬浮物传感器和出水悬浮物传感器获取进水悬浮物浓度SS0和出水悬浮物浓度SSt,并将进水悬浮物浓度SS0和出水悬浮物浓度SSt信号传送至加药控制系统;

B:加药控制系统根据接收的进水悬浮物浓度SS0和出水悬浮物浓度SSt信号控制混凝剂输送泵和助凝剂输送泵对混凝剂加药量C和助凝剂加药量CO进行调节;

其中,SS0和SSt的单位均为mg/L;C和CO的单位均为m3。

上述的用于污水处理的自动加药方法,优选的,所述步骤B中,加药控制系统根据接收的进水悬浮物浓度SS0和出水悬浮物浓度SSt信号控制混凝剂输送泵和助凝剂输送泵对混凝剂加药量C和助凝剂加药量CO进行调节的具体过程为:

B1:粗调模式

当SS0<100mg/L时,关闭混凝剂输送泵和助凝剂输送泵,混凝剂加药量C为零,助凝剂加药量CO为零;

当SS0>500mg/L时,系统报警;

当100mg/L≤SS0≤500mg/L时,开启混凝剂输送泵和助凝剂输送泵,其中混凝剂加药量C=SS0×Q×1.15×10-6;助凝剂加药量CO=C/47;

B2:微调模式

当SSt>100mg/L或者<50mg/L时,系统返回到粗调模式B1;

当50mg/L≤SSt≤100mg/L时,执行微调模式δ,混凝剂加药量C=SS0×Q×1.15×10-6;助凝剂加药量CO=C×SS0/(SS0-SSt);

当50mg/L≤SSt≤100mg/L的状况超过120min,则执行微调模式ε,混凝剂加药量C=SS0/(SS0-SSt)×Q×1.15×10-6;助凝剂加药量CO=C/47;每间隔120min,微调模式δ与微调模式ε循环启动,直至SSt>100mg/L或者<50mg/L;

其中,Q为进水流量,单位为m3;混凝剂为质量分数10%的混凝剂水溶液;助凝剂为质量分数0.1%的助凝剂水溶液。

上述的加药控制方法,优选的,所述步骤A中,还包括通过pH传感器获取混凝反应池的进水端的进水pH信号,并将进水pH信号传送至加药控制系统的步骤;所述步骤B中,还包括加药控制系统根据接收的进水pH信号控制酸输送泵和碱输送泵对酸和碱的加入量进行调节的步骤。

上述的加药控制方法,优选的,所述加药控制系统根据接收的进水pH信号控制酸输送泵和碱输送泵对酸和碱的加入量进行调节的具体过程为:

当进水pH≥8.0时,加药控制系统控制启动酸输送泵向混凝反应池内加酸;

当进水pH≤7.0时,加药控制系统控制关闭酸输送泵;

当进水pH≤6.5时,加药控制系统控制启动碱输送泵向混凝反应池内加碱;

当进水pH≥7.5时,加药控制系统控制关闭碱输送泵。

上述的加药控制方法,优选的,所述步骤A中,还包括通过高清视频监控组件对混凝反应池、絮凝反应池和沉淀池内的污水进行视频监控,并将视频监控信号传送至加药控制系统的步骤。

与现有技术相比,本发明的优点在于:

(1)通过在混凝反应池的进水端设置进水悬浮物传感器,对进入混凝反应池内污水中的悬浮物浓度进行在线监测,在沉淀池的出水端设置出水悬浮物传感器,对污水处理后水中的悬浮物浓度进行在线监测;根据监测信号由加药控制系统控制相应输送泵对混凝剂和助凝剂的加入量进行自动调节,实现了对混凝剂和助凝剂加药的自动控制,降低了人工劳动强度,减少了化学药剂的浪费,降低了生产成本。

(2)通过在混凝反应池的进水端设置pH传感器,对进入混凝反应池的污水的pH进行在线监测,并根据监测信号由加药控制系统控制酸输送泵和碱输送泵的开启或关闭,实现了对酸和碱的加入量的自动控制,进一步减少了化学药品的浪费,降低了生产成本。

(3)通过在混凝反应池、絮凝反应池和沉淀池的上方均设置视频监控组件,实时地对混凝反应池、絮凝反应池和沉淀池内的污水进行视频监控,方便工作人员获取更为直观的画面信息,必要时进入手动模式调整加药量,作为自动加药模式的辅助方法。