申请日2016.05.23

公开(公告)日2016.09.07

IPC分类号C02F9/14; C02F11/12; C02F103/30

摘要

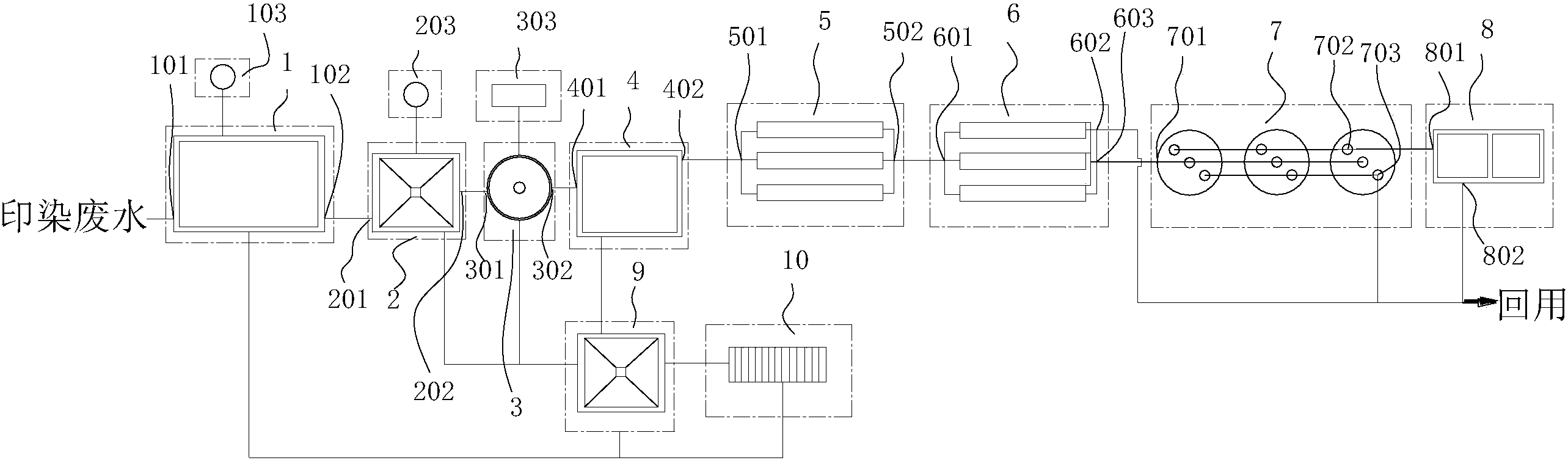

本发明公开了一种印染废水零排放系统与工艺,包括调节池,混凝沉淀池,UASB反应器,MBR膜生物反应器,UF超滤装置,卷式RO反渗透装置,Super RO膜装置,多效蒸发器,污泥浓缩池,污泥压滤机;所述混凝沉淀池,UASB反应器,MBR膜生物反应器,UF超滤装置,卷式RO反渗透装置,Super RO膜装置,多效蒸发器通过管道顺次连通,所述混凝沉淀池、UASB反应器、MBR膜生物反应器与所述污泥浓缩池连通;所述污泥浓缩池与所述污泥压滤机连通。本发明通过改进传统印染废水零排放系统与工艺,提高印染废水浓缩倍数,减少蒸发产水所需能量,降低了系统运行成本;系统自动化程度高,减少系统占地面积,节省构建系统所需花费。

摘要附图

权利要求书

1.一种印染废水零排放系统,其特征在于,包括:调节池,混凝沉淀池,UASB反应器,MBR膜生物反应器,UF超滤装置,卷式RO反渗透装置,Super RO膜装置,多效蒸发器,污泥浓缩池,污泥压滤机;印染废水通过调节池的第一进水端进入所述调节池,所述调节池第一出水端与所述混凝沉淀池的第二进水端连通,所述混凝沉淀池的第二出水端与所述UASB反应器的第三进水端连通,所述UASB反应器的第三出水端与所述MBR膜生物反应器的第四进水端连通,所述MBR膜生物反应器的第四出水端与所述UF超滤装置的第五进水端连通,所述UF超滤装置的第五出水端与所述卷式RO反渗透装置的第六进水端连通,所述卷式RO反渗透装置的第六浓水出水端与所述Super RO膜装置的第七进水端连通,所述Super RO膜装置的第七浓水出水端与所述多效蒸发器的第八进水端连通,所述多效蒸发器的第八出水端与管道连通。

2.根据权利要求1所述印染废水零排放系统,其特征在于,所述印染废水零排放系统还包括酸碱罐,与所述调节池连通。

3.根据权利要求2所述的印染废水零排放系统,其特征在于,所述调节池还包括推流器,用于调节所述调节池中印染废水的水质水量。

4.根据权利要求3所述的印染废水零排放系统,其特征在于,所述印染废水零排放系统还包括沼气锅炉,与所述多效蒸发器连通。

5.根据权利要求4所述的印染废水零排放系统,其特征在于,所述UASB反应器与所述MBR膜生物反应器之间还设有回流管道。

6.根据权利要求5所述的印染废水零排放系统,其特征在于,所述混凝沉淀池、UASB反应器、MBR膜生物反应器均与所述污泥浓缩池连通。

7.根据权利要求6所述的印染废水零排放系统,其特征在于,所述造纸废水零排放系统还包括污泥泵,所述混凝沉淀池、UASB反应器和MBR膜生物反应器中其中至少一个通过污泥泵与所述污泥浓缩池连通。

8.根据权利要求7所述的印染废水零排放系统,其特征在于,所述污泥浓缩池和污泥压滤机的出水通过回流管道回流至所述调节池。

9.根据权利要求8所述的印染废水零排放系统,其特征在于,所述卷式RO反渗透装置的第六产水出水端和所述Super RO膜装置的第七产水出水端与所述印染废水零排放系统通过回流管道连通。

10.一种采用权利要求1所述的印染废水零排放系统的印染废水零排放工艺,其特征在于,包括如下步骤:

S1.将印染废水送入调节池,加药调节所述印染废水的pH;

S2.将经步骤S1处理后的所述印染废水引入混凝沉淀池中,添加混凝剂和絮凝剂对印染废水进行混凝沉淀处理,使所述印染废水中的胶体和细微悬浮物凝聚成絮凝体进行沉淀,并将所述沉淀产生的污泥排至污泥浓缩池;

S3.将经S2处理后的印染废水引入UASB反应器,分解所述印染废水中的有机物后生成沼气,使所述印染废水中的污泥发生絮凝后产生沉淀,并将产生的沉淀排至污泥浓缩池;

S4.将通过S3的印染废水引入MBR膜生物反应器进行好氧生化处理和硝化反应,降解所述印染废水中的有机污染物,去除所述印染废水中的异味,其污泥进入污泥浓缩池;

S5.将经过S4的产水进行UF超滤处理;

S6.将S5的出水进行引入卷式RO反渗透装置,经卷式RO反渗透装置过滤后,卷式RO反渗透装置的产水回用于系统;

S7.将S6中卷式RO反渗透装置产生的浓水出水引入Super RO膜装置,经Super RO膜装置过滤后,Super RO膜装置产水回用于系统;

S8.将S7的浓水出水引入多效蒸发装置,产生冷凝水回用于系统或排放,将产生的残渣外运;S3中所产生的沼气可为所述多效蒸发装置提供能量;

S9.污泥浓缩池对混凝沉淀池、UASB反应器、MBR膜生物反应器中所产生的污泥进一步浓缩,滤液可回流至所述调节池,浓缩后的污泥输入污泥压滤机进行处理;

S10.所述污泥压滤机对浓缩后的污泥进行脱水处理,滤液回流至所述调节池,产生的残渣外运。

说明书

一种印染废水零排放系统与工艺

技术领域

本发明属于印染废水处理技术领域。

背景技术

对于印染废水的零排放处理工艺,其主要目的是减少印染废水中的污染物,达到进入后续设备的进水要求并对所述印染废水进行浓缩,并将浓缩液进行蒸发结晶,其中蒸发装置蒸发每吨水的费用约为30元。

传统的印染废水零排放处理系统中,包括中和池、调节池、氧化池、水解酸化池、接触氧化池、混凝沉淀池、脱色氧化池、UF超滤装置组成,其中除UF超滤装置外,其余的反应池的建设均采用土建,系统占地面积大,且整套系统浓缩倍数低,系统最终产水多,蒸发所需电量高,系统运行成本高。

发明内容

本发明所要解决的技术问题是针对现有技术存在的不足,提供一种印染废水零排放系统与工艺。

为了实现上述目的,本发明采用的技术方案为:

一种印染废水零排放系统包括:调节池,混凝沉淀池,UASB反应器(Up-flow Anaerobic Sludge Bed/Blanket,上流式厌氧污泥床反应器),MBR膜生物反应器(Membrane Bio-Reactor,膜生物反应器),UF超滤装置(Ultra Filtration,超滤),卷式RO反渗透装置(reverseosmosis,反渗透),Super RO膜装置(super reverse osmosis,特种反渗透),多效蒸发器,污泥浓缩池,污泥压滤机;印染废水通过调节池的第一进水端进入所述调节池,所述调节池第一出水端与所述混凝沉淀池的第二进水端连通,所述混凝沉淀池的第二出水端与所述UASB反应器的第三进水端连通,所述UASB反应器德第三出水端与所述MBR膜生物反应器的第四进水端连通,所述MBR膜生物反应器的第四出水端与所述UF超滤装置的第五进水端连通,所述UF超滤装置的第五出水端与所述卷式RO反渗透装置的第六进水端连通,所述卷式RO反渗透装置的第六浓水出水端与所述Super RO膜装置的第七进水端连通,所述Super RO膜装置的第七浓水出水端与所述多效蒸发器的第八进水端连通,所述多效蒸发器的第八出水端与管道连通。

进一步的,所述印染废水零排放系统还包括酸碱罐,与所述调节池连通。

进一步的,所述调节池还包括推流器,用于调节所述调节池中印染废水的水质水量。

进一步的,所述印染废水零排放系统还包括沼气锅炉,与所述多效蒸发器连通。

进一步的,所述UASB反应器与所述MBR膜生物反应器之间还设有回流管道。

进一步的,所述混凝沉淀池、UASB反应器、MBR膜生物反应器均与所述污泥浓缩池连通。

进一步的,所述印染废水零排放系统还包括污泥泵,所述混凝沉淀池、UASB反应器和MBR膜生物反应器中其中至少一个通过污泥泵与所述污泥浓缩池连通。

进一步的,所述污泥浓缩池和污泥压滤机的出水通过回流管道回流至所述调节池。

进一步的,所述卷式RO反渗透装置的第六产水出水端和所述Super RO膜装置的第七产水出水端与所述印染废水零排放系统通过回流管道连通。

一种采用本发明所述印染废水零排放系统的印染废水零排放工艺,包括如下步骤:

S1.将印染废水送入调节池,加药调节所述印染废水的pH;

S2.将经步骤S2处理后的所述印染废水引入混凝沉淀池中,添加混凝剂和絮凝剂对印染废水进行混凝沉淀处理,使所述印染废水中的胶体和细微悬浮物凝聚成絮凝体进行沉淀,并将所述沉淀产生的污泥排至污泥浓缩池;

S3.将经S2处理后的印染废水引入UASB反应器,分解所述印染废水中的有机物后生成沼气,使所述印染废水中的污泥发生絮凝后产生沉淀,并将产生的沉淀排至污泥浓缩池;

S4.将通过S3的印染废水引入MBR膜生物反应器进行好氧生化处理和硝化反应,降解所述印染废水中的有机污染物,去除所述印染废水中的异味,其污泥进入污泥浓缩池;

S5.将经过S4的产水进行UF超滤处理;

S6.将S5的出水进行引入卷式RO反渗透装置,经卷式RO反渗透装置过滤后,卷式RO反渗透装置的产水回用于系统;

S7.将S6中卷式RO反渗透装置产生的浓水出水引入Super RO膜装置,经Super RO膜装置过滤后,Super RO膜装置产水回用于系统;

S8.将S7的浓水出水引入多效蒸发装置,产生冷凝水回用于系统或排放,将产生的残渣外运;S3中所产生的沼气可为所述多效蒸发装置提供能量;

S9.污泥浓缩池对混凝沉淀池、UASB反应器、MBR膜生物反应器中所产生的污泥进一步浓缩,滤液可回流至所述调节池,浓缩后的污泥输入污泥压滤机进行处理;

S10.所述污泥压滤机对浓缩后的污泥进行脱水处理,滤液回流至所述调节池,产生的残渣外运。

与现有技术相比,本发明简化了印染废水零排放的工艺流程,使用膜元件替代传统的生物处理方法,提高了印染废水的浓缩倍数,实现了系统自动化;降低系统处理浓缩液所需要能量,节约了系统运行成本,减少系统构筑物数量,降低系统占地面积。