申请日2016.05.23

公开(公告)日2016.09.07

IPC分类号C02F1/04; C02F103/36

摘要

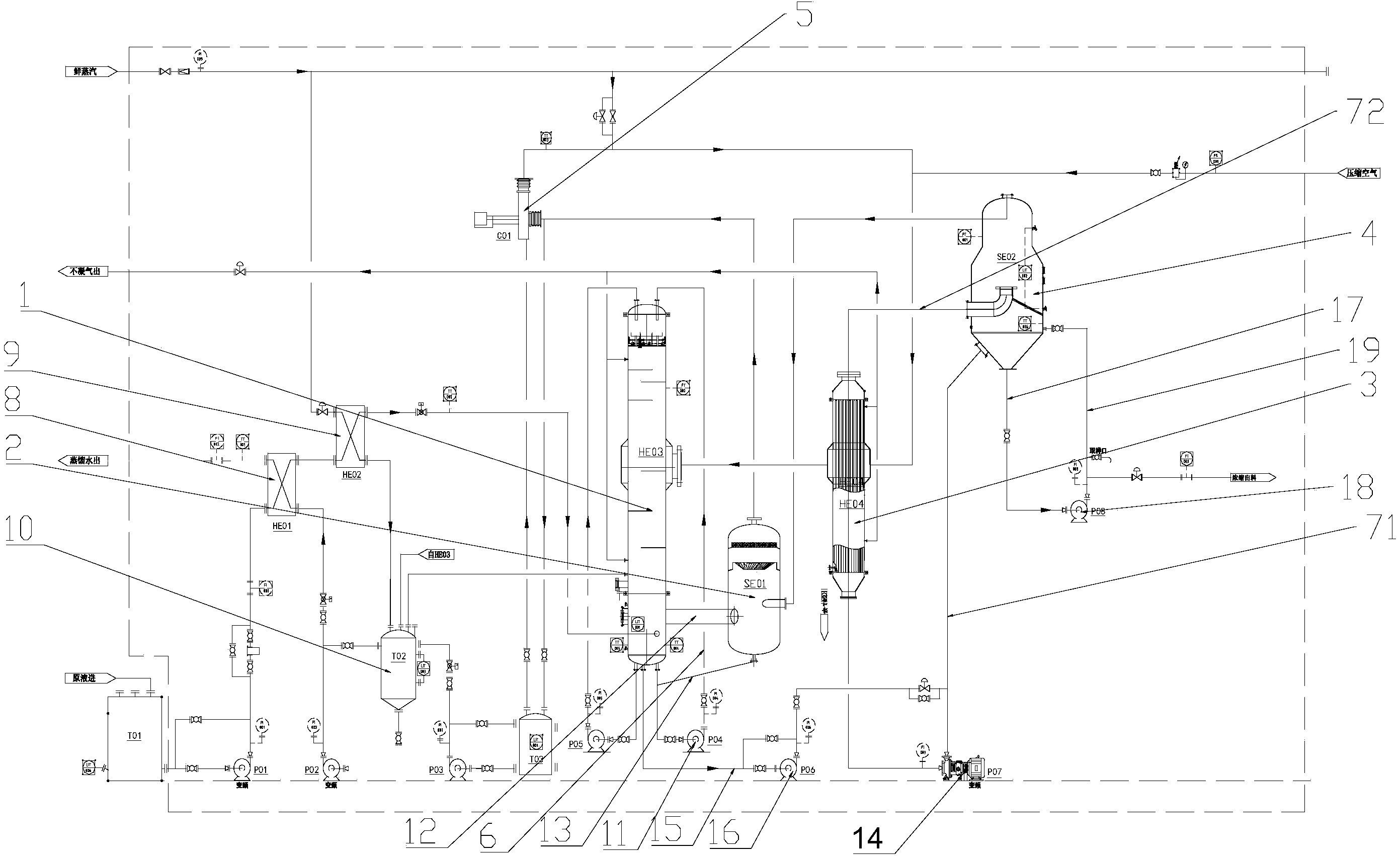

本发明涉及己二酸废水蒸发浓缩工艺,包括以下步骤,步骤一、对物料进行预热;步骤二、预热后的物料进入降膜换热器进行加热,形成气液混合物;步骤三、气液混合物进入降膜分离器内进行气液分离,浓缩液返回降膜换热器内;步骤四、降膜换热器中物料的浓缩比达到预设值后转出,经由强制循环换热器加热浓缩后送入气液分离器中进行进一步气液分离;步骤五、气液分离器中对物料进一步浓缩之后,当浓缩比达到要求后出料,二次蒸汽进入压缩机压缩升温后继续加热物料,本发明有效提高了己二酸废水中己二酸的浓度,节约了能耗,降低了浓缩成本,己二酸溶液的浓度提高了之后也方便了乙二酸晶体的析出,减少环境的污染。

摘要附图

权利要求书

1.己二酸废水蒸发浓缩工艺,其特征在于:包括以下步骤,

步骤一、对物料进行预热;

步骤二、预热后的物料进入降膜换热器进行加热,形成气液混合物;

步骤三、气液混合物进入降膜分离器内进行气液分离,浓缩液返回降膜换热器内;

步骤四、降膜换热器中物料的浓缩比达到预设值后转出,经由强制循环换热器加热加压后送入气液分离器中进行进一步气液分离,否则,物料在降膜换热器中加热后重复步骤三操作;

步骤五、气液分离器中对物料进一步浓缩之后,当浓缩比达到要求后,则出料,二次蒸汽进入压缩机压缩升温后继续加热物料,若未达到浓缩比要求,则转出后经由强制循环换热器进行加热加压,然后再由气液分离器进行气液分离,直至达到浓缩比要求。

2.根据权利要求1所述的己二酸废水蒸发浓缩工艺,其特征在于:步骤一中采用蒸馏水对物料进行第一次预热,采用鲜蒸汽对物料进行第二次预热,其中第一次余热中使用的蒸馏水由蒸汽加热物料后冷却形成。

3.根据权利要求1所述的己二酸废水蒸发浓缩工艺,其特征在于:步骤二中气液混合物气液分离后的蒸汽进入蒸汽压缩机中,由蒸汽压缩机将蒸汽升温后依次送入强制循环换热器和降膜换热器中。

4.根据权利要求1所述的己二酸废水蒸发浓缩工艺,其特征在于:降膜换热器、降膜分离器以及气液分离器内的气压为5500mbar-6000mbar。

5.根据权利要求4所述的己二酸废水蒸发浓缩工艺,其特征在于:降膜换热器、降膜分离器以及气液分离器内的气压为5851mbar。

6.用于实施权利要求1至5任意一项所述的己二酸废水蒸发浓缩工艺的己二酸废水蒸发浓缩装置,其特征在于:包括预热装置、降膜换热器、降膜分离器、强制循环换热器、气液分离器以及蒸汽压缩机,所述预热装置、降膜换热器、强制循环换热器以及气液分离器依次连接形成蒸发浓缩管路,所述降膜分离器与降膜换热器之间设置第一循环回路,所述降膜换热器设有自循环回路,所述强制循环换热器与气液分离器之间设置第二循环回路,所述气液分离器、降膜分离器、蒸汽压缩机、强制循环化热器以及降膜换热器依次连接形成蒸汽管路。

7.根据权利要求6所述的己二酸废水蒸发浓缩装置,其特征在于:所述预热装置包括蒸馏水换热器、鲜蒸汽换热器以及蒸馏水罐,所述蒸馏水罐同时与蒸馏水换热器、鲜蒸汽换热器以及降膜换热器连接。

8.根据权利要求6所述的己二酸废水蒸发浓缩装置,其特征在于:所述自循环回路包括第一连接管以及设置在第一连接管上的降膜循环泵,所述第一连接管两端均与降膜换热器连接。

9.根据权利要求8所述的己二酸废水蒸发浓缩装置,其特征在于:所述第一循环回路包括用于降膜分离器与降膜换热器连接的第二连接管以及用于降膜分离器与第一连接管连接的第三连接管,所述第二循环回路包括第四连接管、第五连接管以及设置在第四连接管上的强制循环泵,所述第四连接管的两端分别与气液分离器以及强制循环换热器连接,所述第五连接管的两端分别与气液分离器以及强制循环换热器连接,所述降膜换热器设有转料管,所述转料管设有转料泵,所述转料管与第四连接管连接。

10.根据权利要求6所述的己二酸废水蒸发浓缩装置,其特征在于:所述气液分离器设有出料总管,所述出料总管上设有出料泵,所述出料总管上设有出料支管,所述出料支管与气液分离器连通。

说明书

己二酸废水蒸发浓缩工艺及其装置

技术领域

本发明涉及己二酸废水蒸发浓缩工艺及其装置。

背景技术

己二酸又称肥酸,是一种重要的有机二元酸,能够发生成盐反应、酯化反应、酰胺化反应等,并能与二元胺或二元醇缩聚成高分子聚合物等。己二酸是工业上具有重要意义的二元羧酸,在化工生产、有机合成工业、医药、润滑剂制造等方面都有重要作用,产量居所有二元羧酸中的第二位,在己二酸及其相关产品的生产过程中会产生大量的废液,如果直接排放会造成环境的污染,非常不环保。

发明内容

本发明的目的是提供一种能有效降低己二酸浓度的己二酸费时蒸发浓缩工艺及其装置。

实现本发明目的的技术方案如下:

己二酸废水蒸发浓缩工艺,其特征在于:包括以下步骤,

步骤一、对物料进行预热;

步骤二、预热后的物料进入降膜换热器进行加热,形成气液混合物;

步骤三、气液混合物进入降膜分离器内进行气液分离,浓缩液返回降膜换热器内;

步骤四、降膜换热器中物料的浓缩比达到预设值后转出,经由强制循环换热器加热后送入气液分离器中进行进一步气液分离,否则,物料在降膜换热器中加热后重复步骤三操作;

步骤五、气液分离器中对物料进一步浓缩之后,当浓缩比达到要求后,则出料,二次蒸汽进入压缩机压缩升温后继续加热物料,若未达到浓缩比要求,则转出后经由强制循环换热器进行加热加压,然后再由气液分离器进行气液分离,直至达到浓缩比要求。

采用步骤后,采用压缩后的二次蒸汽再次加热物料,并通过设计回路实现设备的自身循环,从而节省大量生蒸汽,只需少量电能就能实现物料的持续蒸发浓缩,大大降低了己二酸溶液的处理成本,节约了废水的处理能耗,本发明有效提高了己二酸废水中己二酸的浓度,节约了能耗,降低了浓缩成本,己二酸溶液的浓度提高了之后也方便了乙二酸晶体的析出,减少环境的污染。

优选的,为了优化余热步骤,充分利用工艺中的热量,节能减排,步骤一中采用蒸馏水对物料进行第一次预热,采用鲜蒸汽对物料进行第二次预热,其中第一次余热中使用的蒸馏水由蒸汽加热物料后冷却形成。

优选的,为了提高蒸汽的温度,步骤二中气液混合物气液分离后的蒸汽进入蒸汽压缩机中,由蒸汽压缩机将蒸汽升温后依次送入强制循环换热器和降膜换热器中。

优选的,为了保证蒸发的顺利进行,降膜换热器、降膜分离器以及气液分离器内的气压为5500mbar-6000mbar,采用微负压蒸发,降低蒸发温度,延长设备使用寿命。

优选的,为了保证蒸发的顺利进行,降膜换热器、降膜分离器以及气液分离器内的气压为5851mbar,采用微负压蒸发,降低蒸发温度,延长设备使用寿命。

用于实施上述己二酸废水蒸发浓缩工艺的己二酸废水蒸发浓缩装置,包括预热装置、降膜换热器、降膜分离器、强制循环换热器、气液分离器以及蒸汽压缩机,所述预热装置、降膜换热器、强制循环换热器以及气液分离器依次连接形成蒸发浓缩管路,所述降膜分离器与降膜换热器之间设置第一循环回路,所述降膜换热器设有自循环回路,所述强制循环换热器与气液分离器之间设置第二循环回路,所述气液分离器、降膜分离器、蒸汽压缩机、强制循环化热器以及降膜换热器依次连接形成蒸汽管路。

优选的,为了优化预热过程,所述预热装置包括蒸馏水换热器、鲜蒸汽换热器以及蒸馏水罐,所述蒸馏水罐同时与蒸馏水换热器、鲜蒸汽换热器以及降膜换热器连接。

优选的,为了方便物料重复浓缩,所述自循环回路包括第一连接管以及设置在第一连接管上的降膜循环泵,所述第一连接管两端均与降膜换热器连接。

优选的,为了方便物料进一步浓缩,所述第一循环回路包括用于降膜分离器与降膜换热器连接的第二连接管以及用于降膜分离器与第一连接管连接的第三连接管,所述第二循环回路包括第四连接管、第五连接管以及设置在第四连接管上的强制循环泵,所述第四连接管的两端分别与气液分离器以及强制循环换热器连接,所述第五连接管的两端分别与气液分离器以及强制循环换热器连接,所述降膜换热器设有转料管,所述转料管设有转料泵,所述转料管与第四连接管连接。

优选的,为了方便出料,所述气液分离器设有出料总管,所述出料总管上设有出料泵,所述出料总管上设有出料支管,所述出料支管与气液分离器连通。