申请日2015.05.27

公开(公告)日2015.09.23

IPC分类号C02F9/14

摘要

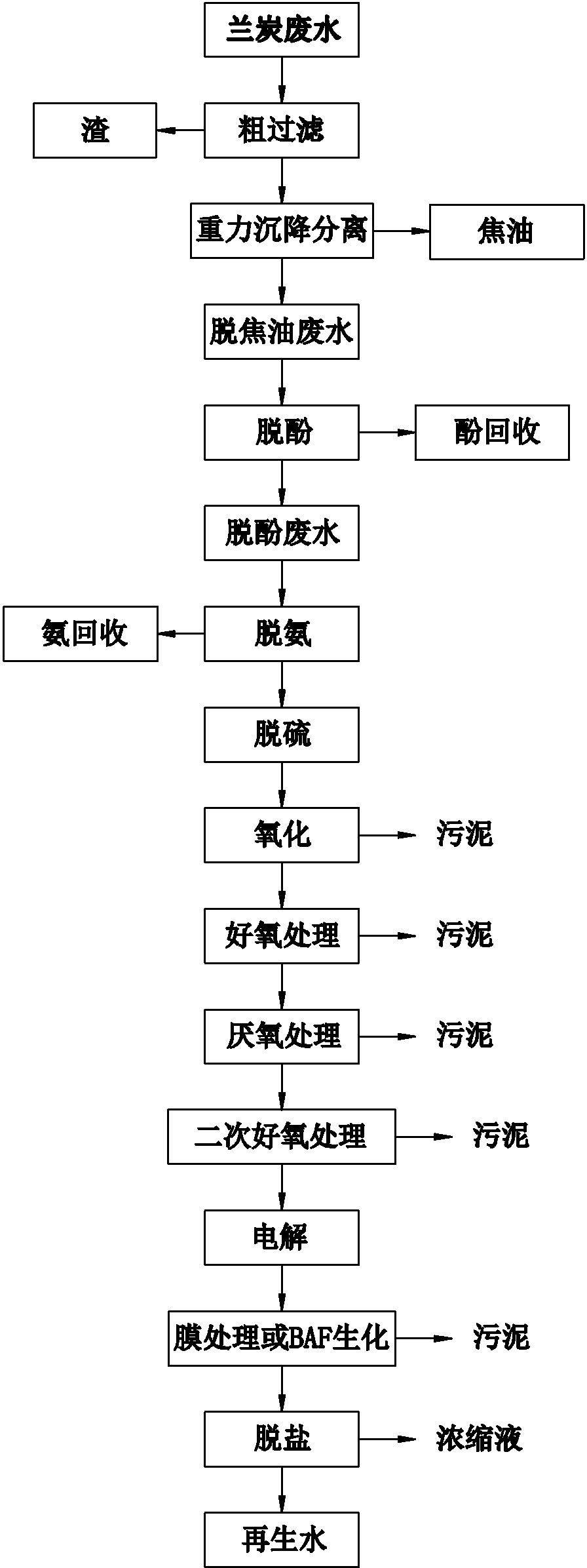

兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,包括如下步骤:(1)粗过滤;(2)煤焦油的回收;(3)酚回收;(4)氨回收;(5)脱硫;(6)氧化;(7)好氧处理;(8)厌氧处理;(9)二次好氧处理;(10)电解;(11)膜处理或曝气生物滤池生化;(12)脱盐。本发明通过膜过滤、煤焦油回收、酚回收、氨回收、脱硫、氧化、好氧处理、厌氧处理、电解等过程的组合处理工艺,进行兰炭废水的深度处理,最终经过脱盐生成再生水,不仅实现废水的全部处理,消除了废水污染,而且将废水再生实现了水资源的循环利用。

权利要求书

1.兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于,包括如下步骤:

(1)粗过滤:将COD为10000~75000mg/L、氨氮为500~5000mg/L、总酚为1000~6000mg/L、色度为10000~30000倍、pH值为8~10的兰炭废水经过格栅或筛网进行粗过滤,除去大颗粒杂物;

(2)煤焦油的回收:将步骤(1)经过粗过滤的含煤焦油的兰炭加入酸调节其pH值至2~6,经过重力沉降分离或离心分离,得回收的煤焦油10~40kg/m3和脱焦油废水,脱焦废水的COD去除率达30~55%;

(3)酚回收:将步骤(2)煤焦油的回收所得的兰炭废水加入萃取剂萃取分离得粗酚和脱酚兰炭废水;

(4)氨回收:将步骤(3)酚回收所得的脱酚兰炭废水加入碱溶液调节pH值至9~12,加热蒸发除去氨气,氨气经过回收综合利用;

(5)脱硫:往步骤(4)氨回收后的脱氨兰炭废水加入酸调节pH至6~10后再加入硫酸亚铁,生成硫化铁沉淀,经分离硫化铁沉淀,脱硫兰炭废水的COD下降10~20%;

(6)氧化:将步骤(5)脱硫所得脱硫兰炭废水加入碱溶液调节其pH值至6~9,鼓入氧气,氧化废水中的残余酚;

(7)好氧处理:将步骤(6)氧化残余酚后的兰炭废水经过提升泵进入好氧池和中沉池,且中沉池的部分污泥通过回流泵回流至好氧池,通过好氧处理进一步氧化分解兰炭废水中的有机物,深度去除COD和BOD;好氧池内均匀填满大量的生物悬浮填料,在好氧池底部设有曝气充氧搅拌系统,对污水进行充氧作用,使水中的溶解氧维持在2~4 mg/L,同时利用气体上升的作用,使池内的悬浮物与水更充分接触,另外通过气体和清水反冲洗的搅动作用,可以有效的对填料表面生长的老化生物膜进行冲刷,促使生物膜的更新换代,使生物膜维持较高的活性;

(8)厌氧处理:将步骤(7)好氧处理所得的脱酚兰炭废水经过提升泵进入厌氧池,经过厌氧池中厌氧菌、兼氧菌的吸附、发酵、产甲烷共同作用下将有机酸分解成甲烷和二氧化碳,通过厌氧处理提高废水的B/C值和除去大部分COD,改善废水的可生化性;

(9)二次好氧处理:将步骤(8)厌氧处理所得的兰炭废水经过提升泵进入二次好氧池,通过好氧处理进一步氧化分解兰炭废水中的有机物,深度去除COD和BOD;好氧池内均匀填满大量的生物悬浮填料,在好氧池底部设有曝气充氧搅拌系统,对污水进行充氧作用,使水中的溶解氧维持在2~4 mg/L,同时利用气体上升的作用,使池内的悬浮物与水更充分接触,另外通过气体和清水反冲洗的搅动作用,可以有效的对填料表面生长的老化生物膜进行冲刷,促使生物膜的更新换代,使生物膜维持较高的活性;

(10)电解:将步骤(9)二次好氧处理后的兰炭废水进入电解机进行电解,以脱色和除臭,同时使废水中的难生化大分子化合物开环断链,变成可生化的小分子,进一步提高B/C值,改善后续生化处理的条件;电解机的相邻两电极间的电压为2~12V,电流密度为10~320mA/cm2;

(11)MBR膜处理或曝气生物滤池生化:步骤(10)电解处理后的兰炭废水进入MBR膜处理装置或曝气生物滤池,通过MBR膜处理装置的过滤分离或生物氧化降解作用对废水进行净化,进一步除去COD、SS和氨氮,得到净化废水;

(12)脱盐:步骤(11)MBR膜处理或曝气生物滤池生化后的废水进入脱盐装置,分离得透析水和浓缩水,透析水进入再生水贮罐,浓缩水则经排水渠排放进入蒸发结晶池进行结晶处理;所述脱盐装置为反渗透系统、纳滤系统、电渗析或电容吸附去离子系统的一种。

2.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(2)煤焦油的回收所述的重力沉降分离是将经过膜过滤得富含煤焦油的浓缩液放入重力沉降池中,经过重力沉降分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收。

3.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(2)煤焦油的回收所述的离心分离是将经过加入酸调节其pH至2~6的兰炭废水泵入离心机中,经过离心分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收;离心分离的离心力为2200~4000。

4.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(3)酚回收所述的萃取所用的萃取剂为煤油、甲基异丁酮、N,N,-二甲基庚基乙酰胺(N,N,-503)、磷酸三丁酯、异丙基醚、醋酸丁酯或粗苯的一种或其混合物。

5.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(10)电解的电解机设有电源和电解槽,所述电解槽内的电极材料为石墨、钛、铁、铝、锌、铜、铅、镍、钼、铬、合金或纳米催化惰性材料中的一种。

6.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(11)所述MBR装置的膜组件选自聚偏氟乙烯中空纤维膜、聚丙烯中空纤维膜、聚砜中空纤维膜、聚醚砜、聚丙烯腈和聚氯乙烯中空纤维膜中的一种,膜孔径为0.10~0.2μm,工作压力为-1~-50kPa,工作温度为5~45℃。

7.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(12)脱盐所述的反渗透系统的反渗透膜组件为卷式膜组件,膜材料为有机膜中醋酸纤维膜或复合膜,膜材料的截留分子量为50~200MWCO,进压可为6.0~45.0bar,出压可为4.5~33.5 bar。

8.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(12)脱盐所述的纳滤系统中的纳滤膜组件为管式膜组件、卷式膜组件或平板膜组件的一种,工作压力为6~45bar,工作温度为20~45℃,最佳温度为35~40℃。

9.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(12)脱盐所述的电渗析系统的工作条件是操作电压压力0.5~3.0 kg/cm2,操作电压50~250V,电流强度1~3A。

10.如权利要求1所述的兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其特征在于:步骤(12)脱盐所述的电容吸附去离子系统的工作条件是直流电压为110V~2×106。

说明书

兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法

技术领域

本发明属于环境工程的水污染治理领域,更为具体地说是指一种兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法。

背景技术

兰炭废水是一种处理难度较大的工业废水,通常具有成分复杂、污染物浓度高、性质稳定等特点。兰炭废水中的无机污染物主要有硫化物、氰化物、氨氮和硫氰化物等;有机污染物以煤焦油类物质为主,酚类化合物的含量很高,此外,还含有多环的芳香族化合物及含氮、硫、氧的杂环化合物等。

兰炭废水的水质特点决定了其复杂的危害性。例如,其中所含氨氮、酚类化合物和芳香族化合物对生态环境存在巨大威胁。此外,兰炭废水中的煤焦油、氨、酚等工业副产品还具有回收利用的价值。

发明内容

本发明提供一种兰炭废水中焦油、酚及氨的综合利用和废水处理循环利用方法,其主要目的在于克服现有兰炭废水处理深度不够的技术不足,以及兰炭废水中同时回收焦油、氨和酚的技术空缺等缺点。

本发明采用如下技术方案:

一种兰炭废水中焦油、氨及酚的综合利用和废水处理循环利用方法,包括以下步骤:(1)粗过滤:将COD为10000~75000mg/L、氨氮为500~5000mg/L、总酚为1000~6000mg/L、色度为10000~30000倍、pH值为8~10的兰炭废水经过格栅或筛网进行粗过滤,除去大颗粒杂物;

(2)煤焦油的回收:将步骤(1)经过粗过滤的含煤焦油的兰炭加入酸调节其pH值至2~6,经过重力沉降分离或离心分离,得回收的煤焦油10~40kg/m3和脱焦油废水,脱焦废水的COD去除率达30~55%;

(3)酚回收:将步骤(2)煤焦油的回收所得的兰炭废水加入萃取剂萃取分离得0.5~6kg/m3粗酚和脱酚兰炭废水;

(4)氨回收:将步骤(3)酚回收所得的脱酚兰炭废水加入碱溶液调节pH值至9~12,加热蒸发除去氨气,氨气经过回收综合利用;

(5)脱硫:往步骤(4)氨回收后的脱氨兰炭废水加入硫酸亚铁,生成硫化铁,经分离,硫化铁沉淀,脱硫兰炭废水的COD去除率达10~20%;

(6)氧化:将步骤(5)脱硫所得脱硫兰炭废水加入碱溶液调节其pH值至6~9,鼓入氧气,氧化废水中的残余酚;

(7)好氧处理:将步骤(6)氧化残余酚后的兰炭废水经过提升泵进入好氧池和中沉池,且中沉池的部分污泥通过回流泵回流至好氧池,通过好氧处理进一步氧化分解兰炭废水中的有机物,深度去除COD和BOD;好氧池内均匀填满大量的生物悬浮填料,为好氧微生物提供栖息、生长繁殖的场所,以便微生物在填料表面形成生物膜;在好氧池底部设有曝气充氧搅拌系统,对污水进行充氧作用,使水中的溶解氧维持在2~4 mg/L,同时利用气体上升的作用,使池内的悬浮物与水更充分接触,另外通过气体和清水反冲洗的搅动作用,可以有效的对填料表面生长的老化生物膜进行冲刷,促使生物膜的更新换代,使生物膜维持较高的活性;

(8)厌氧处理:将步骤(7)好氧处理所得的脱酚兰炭废水经过提升泵进入厌氧池,经过厌氧池中厌氧菌、兼氧菌的吸附、发酵、产甲烷共同作用下将有机酸分解成甲烷和二氧化碳,通过厌氧处理提高废水的B/C值和除去大部分COD,改善废水的可生化性;

(9)二次好氧处理:将步骤(8)厌氧处理所得的兰炭废水经过提升泵进入二次好氧池,通过好氧处理进一步氧化分解兰炭废水中的有机物,深度去除COD和BOD;好氧池内均匀填满大量的生物悬浮填料,为好氧微生物提供栖息、生长繁殖的场所,以便微生物在填料表面形成生物膜;在好氧池底部设有曝气充氧搅拌系统,对污水进行充氧作用,使水中的溶解氧维持在2~4 mg/L,同时利用气体上升的作用,使池内的悬浮物与水更充分接触,另外通过气体和清水反冲洗的搅动作用,可以有效的对填料表面生长的老化生物膜进行冲刷,促使生物膜的更新换代,使生物膜维持较高的活性;

(10)电解:将步骤(9)二次好氧处理后的兰炭废水进入电解机进行电解,以脱色和除臭,同时使废水中的难生化大分子化合物开环断链,变成可生化的小分子,进一步提高B/C值,改善后续生化处理的条件;电解机的相邻两电极间的电压为2~12V,电流密度为10~320mA/cm2;

(11)MBR膜处理或曝气生物滤池生化(BAF生化)

步骤(10)电解处理后的兰炭废水进入MBR膜处理装置或曝气生物滤池,通过MBR膜处理装置的过滤分离或生物氧化降解作用对废水进行净化,进一步除去COD、SS和氨氮,得到净化废水;

(12)脱盐:步骤(11)MBR膜处理或曝气生物滤池生化(BAF生化)后的废水进入脱盐装置,分离得透析水和浓缩水,透析水进入再生水贮罐,浓缩水则经排水渠排放进入蒸发结晶池进行结晶处理;所述脱盐装置是反渗透系统、纳滤系统、电渗析或电容吸附去离子系统的一种。

步骤(2)煤焦油的回收所述的重力沉降分离是将经过加入酸调节其pH值至2~6,使兰炭废水破乳,然后将破乳后的废水放入重力沉降池中,经过重力沉降分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收。

步骤(2)煤焦油的回收所述的离心分离是将经过加入酸调节其pH值至2~6的兰炭浓缩废水泵入离心机中,经过离心分离为下层的煤焦油和上层的脱焦废水,下层的煤焦油经回收管回收;离心分离的离心力为2200~4000。

步骤(2)煤焦油的回收所述的离心分离的最佳pH值为2~4。

步骤(3)酚回收所述的萃取所用的萃取剂为煤油、甲基异丁酮、N,N,-二甲基庚基乙酰胺(N,N,-503)、磷酸三丁酯、异丙基醚、醋酸丁酯或粗苯的一种或其混合物。

步骤(3)酚回收所述的萃取的最佳萃取剂为磷酸三丁酯与煤油的混合物,萃取剂与废水的最佳比为1:5,经过三次连续萃取后,酚的回收率为98%。

步骤(3)酚回收所述的萃取的最佳萃取剂为磷酸三丁酯与苯的混合物,萃取剂与废水的最佳比为1:5,经过三次连续萃取后,酚的回收率为98.7%。

步骤(3)酚回收所述的萃取的最佳萃取剂为N,N,-二甲基庚基乙酰胺(N,N,-503)与苯的混合物,萃取剂与废水的最佳比为1:5,经过三次连续萃取后,酚的回收率为99.3%。

步骤(3)酚回收所述的萃取的最佳萃取剂为N,N,-二甲基庚基乙酰胺(N,N,-503)与煤油的混合物,萃取剂与废水的最佳比为1:5,经过三次连续萃取后,酚的回收率为99.0%。

步骤(10)电解的电解机设有电源和电解槽,所述电解槽内的电极材料为石墨、钛、铁、铝、锌、铜、铅、镍、钼、铬、合金或纳米催化惰性材料中的一种。

步骤(11)的MBR膜处理所述MBR装置的膜组件选自聚偏氟乙烯中空纤维膜、聚丙烯中空纤维膜、聚砜中空纤维膜、聚醚砜、聚丙烯腈和聚氯乙烯中空纤维膜中的一种,膜孔径为0.10~0.2μm,工作压力为-1~-50kPa,工作温度为5~45℃。

步骤(12)脱盐所述的反渗透系统的反渗透膜组件为卷式膜组件,膜材料为有机膜中醋酸纤维膜或复合膜,膜材料的截留分子量为50~200MWCO,进压可为6.0~45.0bar,出压可为4.5~33.5 bar。

步骤(12)脱盐所述的纳滤系统中的纳滤膜组件为管式膜组件、卷式膜组件或平板膜组件的一种,工作压力为6~45bar,工作温度为20~45℃,最佳温度为35~40℃。

步骤(12)脱盐所述的电渗析系统的工作条件是操作电压压力0.5~3.0 kg/cm2,操作电压50~250V,电流强度1~3A。

步骤(12)脱盐所述的电容吸附去离子系统的工作条件是直流电压为110V~2×106。

如上所述,各步骤对兰炭废水的主要污染物去除效果如表2。

表2 各步骤对主要污染指标的去除效果表

本发明和现有技术相比,具有如下优点:

一、废水中资源回收综合利用程度高,主要有用资源焦油、酚和氨都全部实现了回收利用。

(1)通过经过调节pH破乳和煤焦油的回收步骤,不仅脱除了废水中的焦油,将废水的COD降低50%以上,有利于下一步的处理,而且可以回收焦油10~40kg/m3,实现了焦油资源的回收利用,创造了新的价值,同时还可以大幅度减少后续氨回收时碱的用量;

(2)焦油回收所得兰炭废水通过萃取分离,不仅进一步除去了10~35%的COD,而且可以从废水中回收酚1~6 kg/m3,实现了兰炭废水中酚的处理和回收利用;

(3)经过调节pH、加热蒸发脱除氨气,不仅实现兰炭废水中氨气的处理和回收利用,而且使兰炭废水的COD下降到2000~4500 mg/L。

二、不仅实现废水的全部处理,消除了废水污染,而且将废水再生实现了水资源的循环利用。

通过煤焦油回收、脱酚、脱氨、脱硫、氧化、好氧处理、厌氧处理、电解等过程的组合处理工艺,进行兰炭废水的深度处理,最终经过脱盐生成再生水,实现消除污染和水资源的循环利用。