申请日2016.11.21

公开(公告)日2017.05.31

IPC分类号C02F9/14

摘要

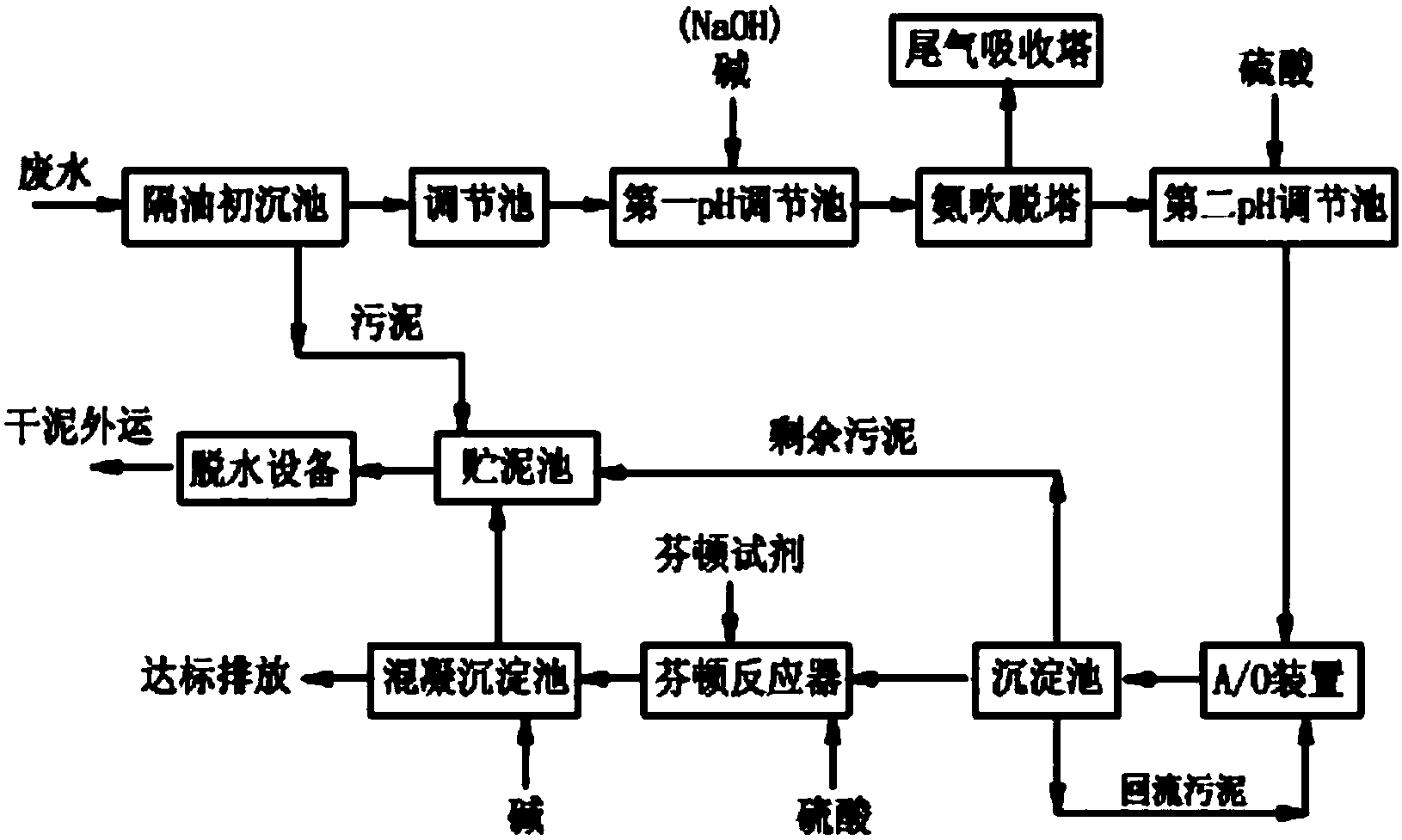

一种餐厨垃圾浆料厌氧发酵废水处理方法,用于餐厨垃圾浆料厌氧发酵脱水后的废水及餐厨垃圾处理其它工序所产生废水的处理方法。废水先后经隔油初沉、水量水质调节、pH值第一次调节、氨吹脱塔游离氨吹脱、pH值第二次调节、A/O生化处理、沉淀处理、芬顿反应器、混凝沉淀池处理,在去除废水中COD、BOD5、SS等污染物的同时,可有效去除TN、TP和有效降低废水色度,并提高TN、TP去除率,处理后的废水中COD、BOD5、TN、NH3‑N、TP、色度等污染物均可稳定达到《污水综合排放标准》(GB8978‑1996)“三级标准”和《污水排入城镇下水道水质标准》GB/T 31962‑2015)“B级”的要求。

权利要求书

1.一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是包括以下步骤:

a、废水首先进入隔油初沉池进行隔油初沉处理,隔除废水中的浮油,废水中的大颗粒杂质及大颗粒悬浮物在重力的作用下而沉淀于隔油初沉池池底,沉淀所产生的污泥排入贮泥池,去除大部分悬浮物SS;经隔油初沉池处理后的废水进入调节池,对废水的水量、水质进行调节;

b、经调节池处理后的废水进入第一pH调节池,投加碱(NaOH)并进行搅拌混合,对废水的pH值进行第一次调节,使废水中氨氮的形态由NH4+转化为游离氨(NH3);

c、经第一pH调节池处理后的废水进入氨吹脱塔内腔上部,并由氨吹脱塔内腔底部向上吹送空气,气液比为2500~3500:1,废水由上向下降落,上升的气流与下落的废水充分接触,通过液——气传质过程,游离氨则由液相转为气相而成为含氨尾气并排出,实现游离氨的吹脱与去除,使废水中的碳氮比(BOD5:TKN)提升至4:1~6:1;

d、经氨吹脱塔处理后的废水进入第二pH调节池,投加硫酸(H2SO4)并进行搅拌混合,对废水的pH值进行第二次调节,形成微生物适宜的生长环境;

e、经第二次pH调节池处理后的废水进入A/O生化处理装置进行生化处理,有效去除大部分COD、BOD5,进一步去除NH3-N、TN,有效去除TP;

f、经A/O生化处理后的废水进入沉淀池进行沉淀处理,实现泥水分离,进一步去除SS、TP;

g、经沉淀处理后的废水(沉淀池内的上清液)进入芬顿反应器,首先向芬顿反应器内投加硫酸(H2SO4),并与废水进行混合,将废水的pH调节至3~5,然后向芬顿反应器内投加芬顿试剂,废水中的难生物降解有机物污染物在芬顿反应生成的强氧化性物质作用下被氧化,大分子变为小分子,同时部分有机物被彻底氧化为无机物,进一步降低废水中的COD、BOD5,废水中的有色基团被破坏,废水的色度有效降低;

h、经芬顿反应器处理后的废水进入混凝沉淀池进行混凝沉淀处理,混凝沉淀池包括混凝区和沉淀区,向混凝区内投加碱(NaOH),并与废水进行混合,将废水pH值调节为中性,废水中的铁离子在pH值为中性条件下发生混凝反应,形成不溶于水的氢氧化铁、磷酸铁絮体,去除废水中的铁离子与TP,同时絮凝作用可进一步去除废水中的COD、SS、色度和其它污染物,经所述混凝区处理后的废水进入混凝沉淀池的沉淀区,实现固液分离,沉淀产生的污泥排入贮泥池;

i、经混凝沉淀池处理后的废水由混凝沉淀池的沉淀区出口达标排放;

j、所述贮泥池内的污泥经污泥脱水设备处理后另行处置。

2.按照权利要求1所述的一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,所述步骤b中,在所述第一pH调节池内将废水pH值调节至10.5~12。

3.按照权利要求1所述的一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,所述步骤c中,氨吹脱塔内腔的中部设置填料层,上部设有配水构件,废水经配水构件配水,从氨吹脱塔内上部淋洒到填料层上而成水滴状态沿填料下落。

4.按照权利要求1所述的一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,所述步骤d中,在第二pH调节池内将废水pH值调节至7~8.5。

5.按照权利要求1所述的一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,所述步骤e中,所述A/O生化处理装置中好氧区内活性污泥中的微生物可有效地进行新陈代谢,将废水中COD、BOD5降解,同时活性污泥中的硝化细菌将废水中的氨氮氧化为硝酸盐氮和亚硝酸氮,所述A/O生化处理装置中缺氧区的反硝化菌消耗碳源在去除废水中COD、BOD5的同时,将硝酸盐氮和亚硝酸氮转化为氮气,实现硝化-反硝化反应,实现有效脱氮,同时活性污泥中的聚磷菌在新陈代谢过程中吸收磷,形成聚磷酸盐贮存于聚磷菌体内,有效去除废水中的磷;所述A/O生化处理装置好氧区内的泥水混合液通过回流机构回流于所述缺氧区内,形成“内回流”,内回流比为200%~500%。

6.按照权利要求5所述的一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,废水在所述A/O生化处理装置的总水力停留时间为10~20天,其中缺氧区4~6天、好氧区6~15天。

7.按照权利要求1所述一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,所述步骤f中,经所述沉淀池泥水分离后的部分污泥由所述沉淀池回流至A/O生化处理装置,回流比为50~100%,用于维持A/O生化处理装置的活性污泥浓度,沉淀池中的剩余污泥排入贮泥池。

8.按照权利要求1所述的一种餐厨垃圾浆料厌氧发酵废水处理方法,其特征是,所述步骤g中,芬顿试剂中过氧化氢与亚铁离子的摩尔比为1~3:1,废水在芬顿反应器中的反应时间为1~2小时。

说明书

一种餐厨垃圾浆料厌氧发酵废水处理方法

技术领域

本发明涉及一种餐厨垃圾废水处理方法,具体涉及一种用于餐厨垃圾浆料厌氧发酵脱水后的废水,以及餐厨垃圾处理其它工序所产生废水的处理方法,属于污水处理领域。

背景技术

餐厨垃圾浆料厌氧发酵脱水后的废水,以及餐厨垃圾处理其它工序产生的废水,废水成分复杂,属处理难度大的高浓度有机废水。废水中污染物浓度高,化学需氧量(COD,8000~20000mg/L)、生化需氧量(BOD5,4000~8000mg/L)、总氮(TN,2000~3000mg/L)、氨氮(NH3-N,1500~2500mg/L)、总磷(TP,50~150mg/L)、悬浮物(SS,>8000mg/L)、含盐量(15000~30000mg/L)、动植物油(800~1500mg/L)、色度(300~1000倍)。废水中的纤维素、蛋白质、脂类等难生物降解有机物质所占比大,其碳氮比(BOD5:TKN)低,仅为2:1~3:1,废水的碳氮比低不利于总氮的有效去除。

餐厨废水处理目前主要采用厌氧生物处理、好氧生物处理和膜技术处理等几种或多种工艺单元组合的工艺路线。餐厨废水处理后应达到《污水综合排放标准(GB8978-1996)》中的“三级标准”和更为严格的《污水排入城镇下水道水质标准》(GB/T 31962-2015)中“B级”标准。

现有技术中有一种名称为“餐厨垃圾二次废水的处理方法”,该方法为“预处理+厌氧+好氧+絮凝沉淀”组合工艺,其不足是,一是厌氧处理工艺单元运行管理要求高,尤其是厌氧处理过程消耗废水中的碳源,使废水中碳氮比进一步下降(COD、BOD5降低,氨氮升高),碳氮比的降低更不利于废水的生物脱氮;二是废水中的氨氮在好氧阶段主要发生硝化反应而转化为硝酸盐氮和亚硝酸盐氮,由于碳氮比(BOD5:TKN)在本来处于较低的状态下被再降低,导致碳源缺乏,因无充足的碳源,无法完成反硝化脱氮,则总氮未能有效降解与去除,总氮去除率低,难以达到《污水排入城镇下水道水质标准》(GB/T 31962-2015)中“B级”标准的要求。

现有技术中还有一种名称为“餐厨垃圾废水处理的方法”,其步骤包括:先经预处理,去除废水中的固体杂质、油分、黏稠物等,再分别经厌氧生物膜反应器、好氧生物膜反应器对废水有机物酸化及去除,最后经反渗透膜处理后排放;该方法工艺属“预处理+厌氧+好氧+深度处理(反渗透膜过滤)”组合工艺,其不足是,一是该方法中的厌氧处理工艺单元,与上述“餐厨垃圾二次废水的处理方法”中的厌氧处理工艺单元存在同样的问题;二是该方法所采用的反渗透膜处理技术,虽然可以满足《污水排入城镇下水道水质标准》“B级”标准的要求,其缺陷是:废水中的油脂易导致膜堵塞,废水中的高盐分会加速膜的老化,膜的使用寿命短,尤其是膜技术是一种物理过滤技术,只是将废水中的污染物进行了截留,并未将污染物真正降解,所产生的大量浓缩液需另行进行复杂过程的处理,容易导致二次污染,且运行成本较高。

发明内容

针对现有技术的不足,本发明提供一种餐厨垃圾浆料厌氧发酵废水处理方法,即餐厨垃圾浆料厌氧发酵脱水后的废水和餐厨垃圾处理其他工序所产生废水的处理方法,本方法在满足有效去除废水中COD、BOD5、SS等污染物的同时,可有效去除TN、TP和有效降低废水色度,并提高TN、TP的去除率,处理后的废水中COD、BOD5、TN、NH3-N、TP、色度等污染物均可稳定达到《污水综合排放标准》(GB8978-1996)“三级标准”和《污水排入城镇下水道水质标准》(GB/T 31962-2015)“B级”的要求。

本发明的工艺步骤如下:

a、废水首先进入隔油初沉池进行隔油初沉处理,隔除废水中的浮油,废水中的大颗粒杂质及大颗粒悬浮物在重力的作用下而沉淀于隔油初沉池池底,沉淀所产生的污泥排入贮泥池,去除大部分悬浮物SS;经隔油初沉池处理后的废水进入调节池,对废水的水量、水质进行调节,以利于后续处理工序的稳定运行;

b、经调节池处理后的废水进入第一pH调节池,投加碱(NaOH)并进行搅拌混合,对废水pH值进行第一次调节,使废水中氨氮的形态由NH4+转化为游离氨(NH3),为后续氨吹脱过程的有效去除氨氮提供有利条件;

c、经第一pH调节池处理后的废水进入氨吹脱塔的上部,并由氨吹脱塔底部向上吹送空气,气液比为2500~3500:1,废水由上向下降落,上升的气流与下落的废水充分接触,通过液——气传质过程,游离氨则由液相转为气相而成为含氨尾气并排出,实现游离氨的吹脱与去除,使废水中的碳氮比(BOD5:TKN)提升至4:1~6:1,为后续的生物脱氮提供适宜的碳氮比条件,以利于后续的生物脱氮处理效果;

d、经氨吹脱塔处理后的废水进入第二pH调节池,投加硫酸(H2SO4)并进行搅拌混合,对废水pH值进行第二次调节,形成微生物适宜的生长环境,为后续生化处理提供必要环境;

e、经第二次pH调节池处理后的废水进入A/O生化处理装置进行生化处理,有效去除大部分COD、BOD5,进一步去除NH3-N、TN,有效去除TP;

f、经A/O生化处理后的废水进入沉淀池进行沉淀处理,实现泥水分离,进一步去除SS、TP;

g、经沉淀处理后的废水(沉淀池内的上清液)进入芬顿反应器,首先向芬顿反应器内投加硫酸(H2SO4),并与废水进行混合,将废水的pH调节至3~5,然后向芬顿反应器内投加芬顿试剂,废水中的难生物降解有机物污染物在芬顿反应过程中生成的强氧化性物质作用下被氧化,大分子变为小分子,同时部分有机物被彻底氧化为无机物,进一步降低废水中的COD、BOD5,废水中的有色基团被破坏,废水的色度有效降低;

h、经芬顿反应器处理后的废水进入混凝沉淀池进行混凝沉淀处理,混凝沉淀池包括混凝区和沉淀区,向混凝区内投加碱(NaOH),并与废水进行混合,将废水pH值调节为中性,废水中的铁离子在pH值为中性条件下发生混凝反应,形成不溶于水的氢氧化铁、磷酸铁絮体,去除废水中的铁离子与TP,同时絮凝作用可进一步去除废水中的COD、SS、色度和其它污染物,经所述混凝区处理后的废水进入混凝沉淀池的沉淀区,实现固液分离,沉淀产生的污泥排入贮泥池;

i、经混凝沉淀池处理后的废水由混凝沉淀池的沉淀区出口达标排放;

j、所述贮泥池内的污泥经污泥脱水设备处理后另行处置。

与现有技术比,本发明具有以下特点与技术效果:

1、本发明中采用“第一次pH值调节+氨吹脱”组合为一种新的处理单元,在第一pH调节池内对废水的pH值进行第一次调节,使废水中氨氮的形态从NH4+转化为游离氨(NH3),为后续氨吹脱处理过程有效去除废水中的游离氨提供了有利的技术条件,在氨吹脱处理中通过液——气传质过程,经转化的游离氨则由液相转为气相而成为含氨尾气并排出,从而实现氨吹脱处理过程对游离氨的有效去除,为实现有效去除TN、NH3-N和提高TN、NH3-N去除率的目的建立了良好基础。

2、本发明中将所述的“氨吹脱+第二次pH值调节+A/O生化处理”形成另一创新形式的处理单元,由于所述氨吹脱处理过程将废水中的游离氨进行有效的去除,有效提高废水中的碳氮比,从而为后续的生物脱氮提供了适宜的碳氮比条件,氨吹脱处理后的废水进入第二pH调节池内对废水的pH值进行第二次调节,又形成了微生物适宜的生长环境;

由于氨吹脱塔的处理为A/O生化处理装置的生物脱氮提供适宜的碳氮比条件,同时对废水的pH值进行第二次调节而形成了微生物适宜的生长环境,在A/O生化处理装置对废水进行生化处理的过程中,A/O生化处理装置的好氧区内活性污泥中的微生物可有效地进行新陈代谢,将废水中COD、BOD5降解,同时活性污泥中的硝化菌将废水中的氨氮氧化为硝酸盐氮和亚硝酸氮,由于氨吹脱处理过程有效提高了废水中的碳氮比,废水中的碳源丰富,A/O生化处理装置缺氧区内的反硝化菌消耗碳源在去除废水中COD、BOD5的同时,将硝酸盐氮和亚硝酸氮转化为氮气,通过硝化-反硝化反应,实现了有效脱氮;同时,活性污泥中的微生物(聚磷菌)在新陈代谢过程中吸收磷,形成聚磷酸盐贮存于聚磷菌(微生物)体内,有效去除废水中的磷。

3、本发明中后续的沉淀处理、芬顿反应、混凝沉淀处理与前述的处理工艺单元构成了本发明对废水进行处理的整体新方案,在前述处理工艺单元获得相应有效的处理效果的基础上,在沉淀池的沉淀处理步骤中,进一步去除了废水中的SS、TP;在芬顿反应器的芬顿反应步骤中,进一步降低了废水中的COD、BOD5和有效降低废水的色度;在混凝沉淀处理步骤中,在去除废水中的铁离子的同时,进一步去除COD、BOD5、TP,以及废水中尚存的SS,使经本发明处理后的废水中COD、BOD5、TN、NH3-N、TP、色度等污染物均可稳定达到《污水综合排放标准》(GB8978-1996)“三级标准”和《污水排入城镇下水道水质标准》(GB/T31962-2015)“B级”的要求,从而避免了采用反渗透膜处理工艺所存在的缺陷。

4、本发明采用了“隔油沉淀处理+调节池调节”的前端处理方式,即对被处理的废水先进行隔油沉淀处理,然后对废水进行调节处理,与常规的先进行调节处理、后进行隔油沉淀处理的方式比,可避免油脂在调节池水面积聚和大颗粒杂质及悬浮物在重力的作用下沉入调节池池底,避免调节池的频繁清理,有利于提高作业效率。

下面结合具体实施方式对本发明进一步说明。