申请日2016.12.01

公开(公告)日2017.06.06

IPC分类号B01D1/18; B01D1/30

摘要

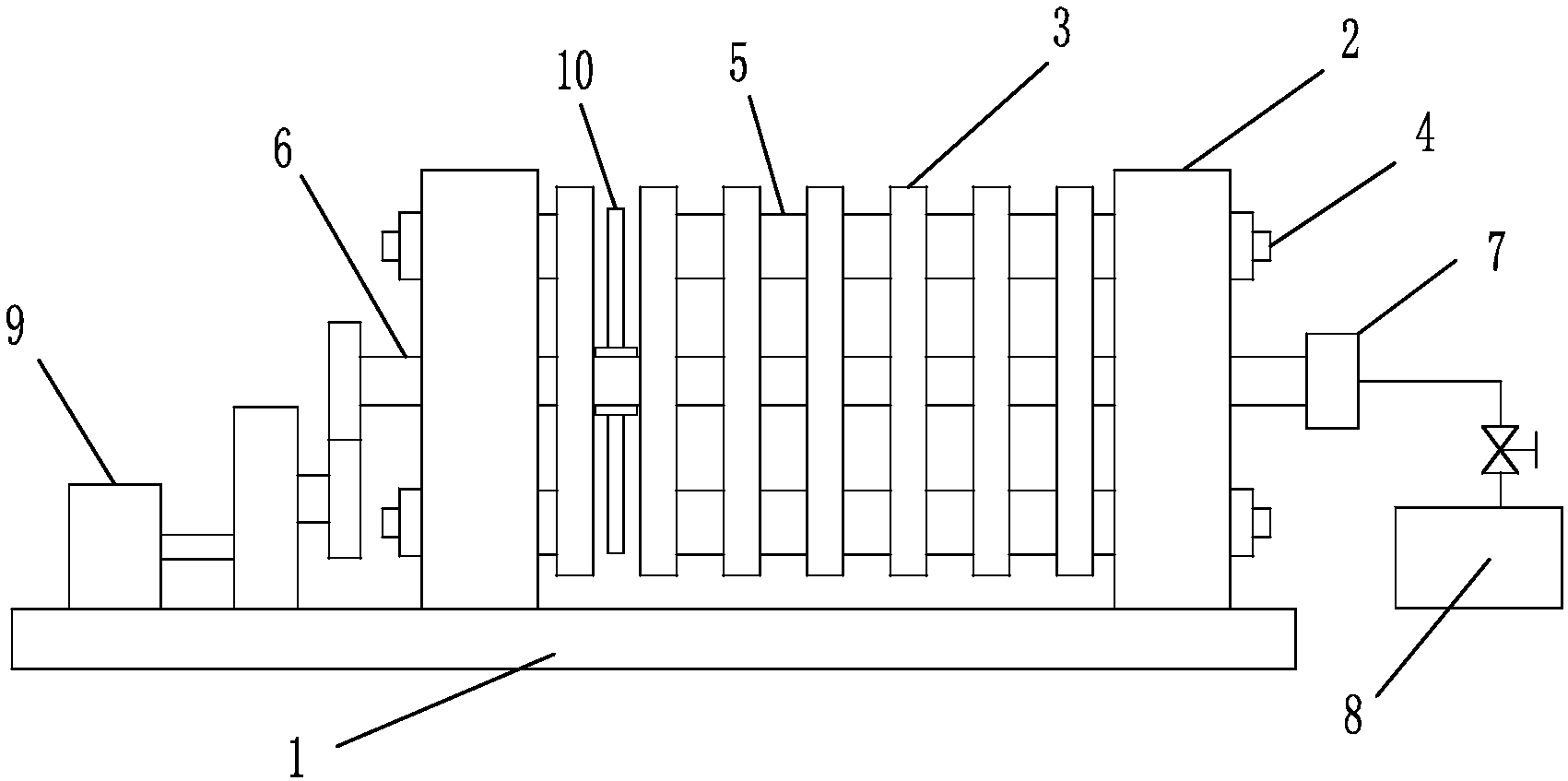

本实用新型涉及一种高盐废水结晶母液干化设备,包括底座、两个端板以及空心转轴,两个端板之间并排固定设置有至少2个加热板,加热板上开设有中心孔,空心转轴的盲孔端连接旋转动力系统,空心转轴的通孔端设置旋转接头,旋转接头经输送软管连接装有高盐废水的储罐,输送软管上设置有送料泵;工作腔内的空心转轴上设置有支撑架,支撑架上设置有布料器以及刮刀组件,所述布料器经布料软管与空心转轴的内腔连通。本实用新型的干化设备,极大的提高了设备的单位体积内的干燥面积,最终提高了设备单位体积的干燥能力,实现了设备大型化。

摘要附图

权利要求书

1.一种高盐废水结晶母液干化设备,其特征是,包括底座(1)、两个端板(2)以及空心转轴(6),所述两个端板(2)固定设置在底座(1)上,两个端板(2)之间并排固定设置有至少2个加热板(3),所述加热板(3)连接加热系统,所述加热板(3)上开设有中心孔(32),所述空心转轴(6)穿过各加热板(3)的中心孔(32)并与两侧的端板(2)形成旋转配合,所述空心转轴(6)的盲孔端连接旋转动力系统,所述空心转轴(6)的通孔端设置旋转接头(7),所述旋转接头(7)经输送软管连接装有高盐废水的储罐(8),所述输送软管上设置有送料泵;

相邻两个加热板(3)之间形成工作腔,所述工作腔内的空心转轴(6)上设置有支撑架(10),所述支撑架(10)上设置有用于对工作腔内两侧加热板(3)的加热面进行布料的布料器(14)以及用于对两侧加热板(3)的加热面进行刮料的刮刀组件(13),所述布料器(14)经布料软管与空心转轴(6)的内腔连通,所述布料器(14)与储罐(8)之间经布料软管、空心转轴(6)内腔、输送软管之间形成送料管路。

2.根据权利要求1所述的高盐废水结晶母液干化设备,其特征是,所述的加热板(3)包括空心板体(31),所述空心板体(31)内形成密封的加热腔,所述空心板体(31)上分别开设有高温介质进口(34)和高温介质出口(35),所述加热腔两侧的空心板体(31)端面上分别形成加热端面;所述空心板体(31)上开设有贯穿两侧加热端面的中心孔(32),所述中心孔(32)内密封设置有内孔壁。

3.根据权利要求2所述的高盐废水结晶母液干化设备,其特征是,所述的加热系统包括上分配集合管(12)以及下分配集合管(11),所述的高温介质进口(34)开设在空心板体(31)的下端面,所述高温介质出口(35)开设在空心板体(31)的上端面,各所述加热板(3)的高温介质进口(34)分别经软管与下分配集合管(11)连通,各所述加热板(3)的高温介质出口(35)分别经软管与上分配集合管(12)连通。

4.根据权利要求3所述的高盐废水结晶母液干化设备,其特征是,各所述加热板(3)与两侧端板(2)之间的安装结构为:所述空心板体(31)的上端和下端分别开设有两个安装孔(33),所述安装孔(33)与加热腔之间隔断, 4根固定杆(4)分别穿过各加热板(3)的安装孔(33),所述固定杆(4)的两端分别与端板(2)固定连接,相邻两个加热板(3)之间的固定杆(4)上分别设置有相同型号的定宽短管(5)。

5.根据权利要求2所述的高盐废水结晶母液干化设备,其特征是,所述的加热系统包括:所述的高温介质进口(34)开设在空心板体(31)一侧加热面的下端,所述高温介质出口(35)开设在空心板体(31)另一侧加热面的上端,所述的高温介质进口(34)和高温介质出口(35)在空心板体(31)呈对角结构;最外侧加热板(3)的高温介质进口(34)连接加热介质进管,最外侧加热板(3)的高温介质出口(35)连接加热介质出管,所述工作腔内的高温介质进口(34)和高温介质出口(35)经软管连通。

6.根据权利要求5所述的高盐废水结晶母液干化设备,其特征是,各所述加热板(3)与两侧端板(2)之间的安装结构为:所述空心板体(31)的上端和下端分别开设有一个安装孔(33),两个安装孔(33)在所述空心板体(31)上呈对角结构,所述安装孔(33)与加热腔之间隔断;两根固定杆(4)分别穿过各加热板(3)的安装孔(33),所述固定杆(4)的两端分别与端板(2)固定连接,相邻两个加热板(3)之间的固定杆(4)上分别设置有相同型号的定宽短管(5)。

7.根据权利要求4或6所述的高盐废水结晶母液干化设备,其特征是,所述的支撑架(10)与空心转轴(6)之间的安装结构为:所述空心转轴(6)沿长度方向上开设有键槽,所述支撑架(10)的内孔壁上开设有键槽,两键槽内设置键,所述支撑架(10)与空心转轴(6)之间经设置在两个键槽内的键连接。

8.根据权利要求7所述的高盐废水结晶母液干化设备,其特征是,所述的旋转动力系统包括电机(9)、减速机以及安装在空心转轴(6)的盲孔端齿轮,所述电机(9)与减速机连接,所述减速机的输出端与空心转轴(6)的盲孔端齿轮连接。

9.根据权利要求7所述的高盐废水结晶母液干化设备,其特征是,各加热板(3)的上方还设置有废气处理系统,所述废气处理系统包括固定设置的集气罩,所述集气罩经排气管连接水膜除尘器,所述排气管上设置有引风机。

10.根据权利要求7所述的高盐废水结晶母液干化设备,其特征是,所述的空心板体(31)为扁平的圆柱体或者矩形体。

说明书

高盐废水结晶母液干化设备

技术领域

本实用新型涉及薄层干燥技术领域,具体涉及一种高盐废水结晶母液干化设备。

背景技术

煤化工以及相关工业的高盐废水中含有较多的高沸点有机物,在高盐废水的蒸发浓缩过程中这部分有机物并不能随水蒸气挥发,也不能进入浓缩后结晶的固体盐之中。这些有机物多数残留在结晶母液中,有工程案列将这些结晶母液返回到浓缩系统,这将导致高沸点有机物没有出口,浓缩系统蒸发效率下降,最终导致浓缩系统瘫痪。高盐废水的结晶母液的处理一直是个难题,采用喷雾干燥能耗过高,采用滚筒刮板缺少干燥面积大于30平米的设备,而且上述两种设备的造价相对过高。

实用新型内容

本实用新型要解决的技术问题是:克服现有技术的不足,提供一种高盐废水结晶母液干化设备,解决以往干燥设备造价高、干燥不连续的缺陷。

本实用新型解决其技术问题所采用的技术方案是:一种高盐废水结晶母液干化设备,包括底座、两个端板以及空心转轴,所述两个端板固定设置在底座上,两个端板之间并排固定设置有至少2个加热板,所述加热板连接加热系统,所述加热板上开设有中心孔,所述空心转轴穿过各加热板的中心孔并与两侧的端板形成旋转配合,所述空心转轴的盲孔端连接旋转动力系统,所述空心转轴的通孔端设置旋转接头,所述旋转接头经输送软管连接装有高盐废水的储罐,所述输送软管上设置有送料泵;

相邻两个加热板之间形成工作腔,所述工作腔内的空心转轴上设置有支撑架,所述支撑架上设置有用于对工作腔内两侧加热板的加热面进行布料的布料器以及用于对两侧加热板的加热面进行刮料的刮刀组件,所述布料器经布料软管与空心转轴的内腔连通,所述布料器与储罐之间经布料软管、空心转轴内腔、输送软管之间形成送料管路。

进一步的,所述的加热板包括空心板体,所述空心板体内形成密封的加热腔,所述空心板体上分别开设有高温介质进口和高温介质出口,所述加热腔两侧的空心板体端面上分别形成加热端面;所述空心板体上开设有贯穿两侧加热端面的中心孔,所述中心孔内密封设置有内孔壁。

进一步的,所述的加热系统包括上分配集合管以及下分配集合管,所述的高温介质进口开设在空心板体的下端面,所述高温介质出口开设在空心板体的上端面,各所述加热板的高温介质进口分别经软管与下分配集合管连通,各所述加热板的高温介质出口分别经软管与上分配集合管连通。

进一步的,各所述加热板与两侧端板之间的安装结构为:所述空心板体的上端和下端分别开设有两个安装孔,所述安装孔与加热腔之间隔断, 4根固定杆分别穿过各加热板的安装孔,所述固定杆的两端分别与端板固定连接,相邻两个加热板之间的固定杆上分别设置有相同型号的定宽短管。

进一步的,所述的加热系统包括:所述的高温介质进口开设在空心板体一侧加热面的下端,所述高温介质出口开设在空心板体另一侧加热面的上端,所述的高温介质进口和高温介质出口在空心板体呈对角结构;最外侧加热板的高温介质进口连接加热介质进管,最外侧加热板的高温介质出口连接加热介质出管,所述工作腔内的高温介质进口和高温介质出口经软管连通。

进一步的,各所述加热板与两侧端板之间的安装结构为:所述空心板体的上端和下端分别开设有一个安装孔,两个安装孔在所述空心板体上呈对角结构,所述安装孔与加热腔之间隔断;两根固定杆分别穿过各加热板的安装孔,所述固定杆的两端分别与端板固定连接,相邻两个加热板之间的固定杆上分别设置有相同型号的定宽短管。

进一步的,所述的支撑架与空心转轴之间的安装结构为:所述空心转轴沿长度方向上开设有键槽,所述支撑架的内孔壁上开设有键槽,两键槽内设置键,所述支撑架与空心转轴之间经设置在两个键槽内的键连接。

进一步的,所述的旋转动力系统包括电机、减速机以及安装在空心转轴的盲孔端齿轮,所述电机与减速机连接,所述减速机的输出端与空心转轴的盲孔端齿轮连接。

进一步的,各加热板的上方还设置有废气处理系统,所述废气处理系统包括固定设置的集气罩,所述集气罩经排气管连接水膜除尘器,所述排气管上设置有引风机。

进一步的,所述的空心板体为扁平的圆柱体或者矩形体。

本实用新型的有益效果是:本实用新型的干化设备,极大的提高了设备的单位体积内的干燥面积,最终提高了设备单位体积的干燥能力,实现了设备大型化。

避免了传统喷雾干燥体积巨大,金属材料消耗多的问题,又避免了传统的滚筒干燥结构笨重、加工困难、体积庞大的问题,降低了重金属的使用量,降低了设备制造的难度,最终降低了设备的造价。