申请日2016.12.01

公开(公告)日2017.06.06

IPC分类号C02F9/14

摘要

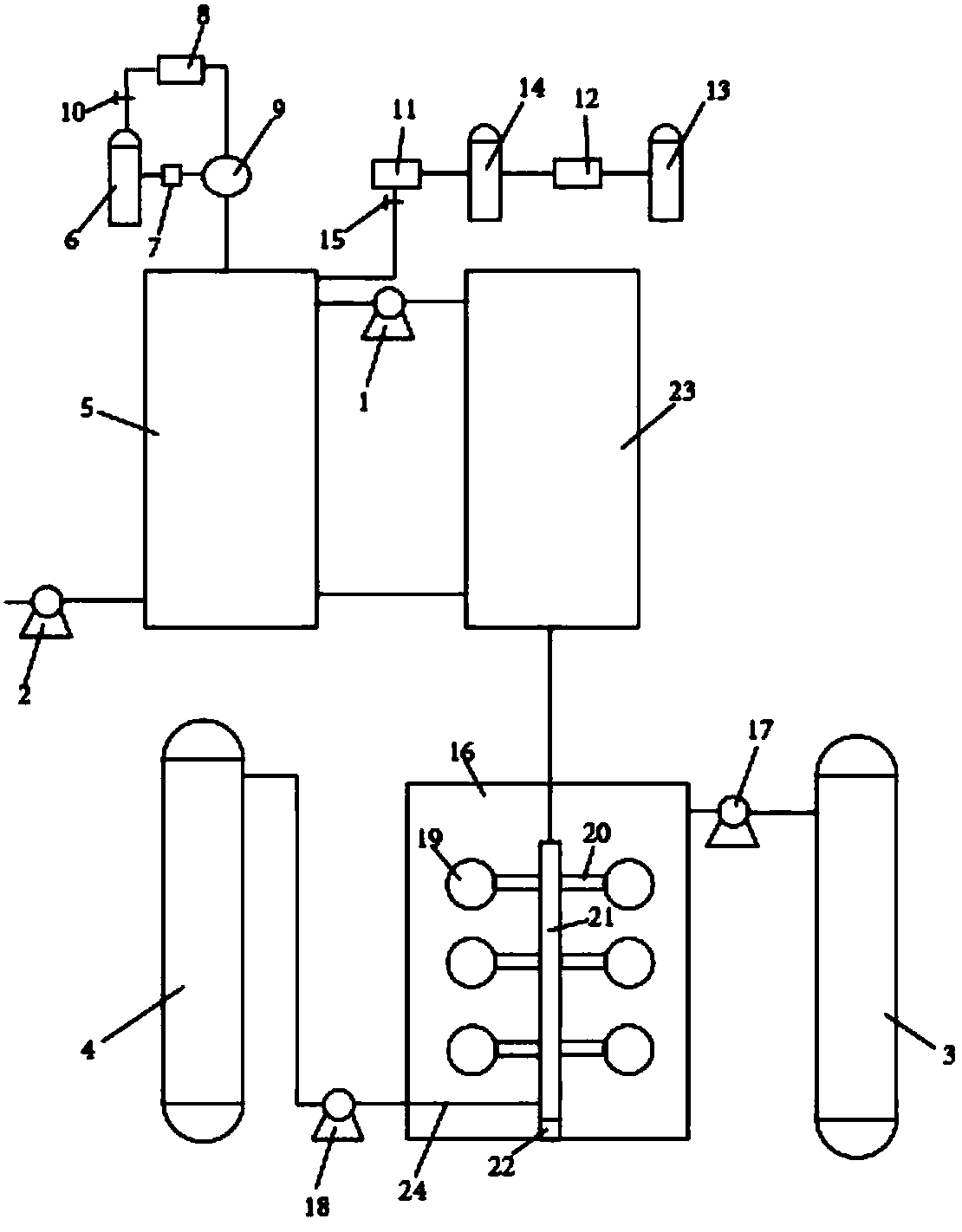

本实用新型提供煤化工废水处理系统,厌氧反应器的进水口与进水管路相连,在进水管路上设置有循环泵,厌氧反应器的出水口通过连通管路与好氧反应器的进水口相连,好氧反应器的出水口与固液分离装置相连,好氧反应器的回流口通过回流管路与厌氧反应器的回水口相连,在回流管路上设置有回流泵,固液分离器的固体排出口与固体回收罐相连,固液分离器的液体排出口与液体储存罐相连。使好氧反应器中的水回流至厌氧反应器中进行进一步的反硝化反应,实现低污泥负荷及长泥龄下运转,煤化工废水中的大分子及难降解物质在体积有限的反应器内有合适的停留时间,实现较好的脱氮效果。

摘要附图

权利要求书

1.煤化工废水处理系统,其特征在于:包括厌氧反应器、好氧反应器、回流泵、循环泵、固液分离装置、液体储存罐以及固体回收罐,所述厌氧反应器的进水口与进水管路相连,在所述进水管路上设置有所述循环泵,所述厌氧反应器的出水口通过连通管路与所述好氧反应器的进水口相连,所述好氧反应器的出水口与所述固液分离装置相连,所述好氧反应器的回流口通过回流管路与所述厌氧反应器的回水口相连,在所述回流管路上设置有所述回流泵,所述固液分离器的固体排出口与所述固体回收罐相连,所述固液分离器的液体排出口与所述液体储存罐相连;

所述厌氧反应器包括厌氧反应釜、氮气输入装置、混合气排出装置以及压力传感器,在所述厌氧反应釜的顶端设置有所述氮气输入装置,所述氮气输入装置包括氮气储存罐、气化器、液化器以及压力调节装置,所述氮气储存罐的出口与所述气化器的进口相连,所述气化器的出口与所述压力调节装置的进气口相连,所述压力调节装置的排气口与所述厌氧反应釜的顶端相连通,在所述压力调节装置上设置有回气管路,在所述回气管路上设置有回气阀,所述回气管路的一端与所述压力调节装置相连,所述回气管路的另一端与所述液化器的进口相连,所述液化器的出口与所述氮气储存罐的进口相连,在所述厌氧反应釜的上部设置有所述混合气排出装置,所述混合气排出装置包括稳压调节装置、液化装置、液化气体收集罐以及气体收集罐,所述稳压调节装置的进气端通过所述排气管路与所述厌氧反应釜的上部相连,所述排气管路上设置有排气阀,所述稳压调节装置的排气端与所述气体收集罐的进口相连,所述气体收集罐的出口与所述液化装置的进口相连,所述液化装置的出口通过管路与所述液化气体收集罐的进口相连,在所述厌氧反应釜的内壁上部设置有所述压力传感器。

2.根据权利要求1所述的煤化工废水处理系统,其特征在于:所述固液分离装置包括降解反应池和固液离心装置,所述降解反应池内部底端设置有所述固液离心装置,在所述降解反应池底端设置有液体排出管路,所述液体排出管路与所述液体储存罐相连,所述液体排出管路上设置有液体泵,在所述固液离心装置的下部设置有固体排出管路,所述固体排出管路与所述固体回收罐相连,在所述固体排出管路上设置有固体泵。

3.根据权利要求2所述的煤化工废水处理系统,其特征在于:所述固液离心装置包括离心球、分进水管件、主进水管件、离心底座、离心电机和固体排出管,在所述降解反应池内部底端设置有所述离心底座,在所述离心底座内设置有所述离心电机,所述主进水管件与所述离心电机相连,在所述主进水管件上均匀设置有所述分进水管件,在所述分进水管件上设置有所述离心球,所述离心球采用中空交错网状的球形结构,所述固体排出管设置在所述主进水管件底端一侧,所述固体排出管与所述固体排出管路相连,所述主进水管件顶端通过进水泵与所述好氧反应器的出水口相连。

说明书

煤化工废水处理系统

技术领域

本实用新型涉及煤化工废物处理装置技术领域,更具体地说,涉及一种煤化工废水处理系统。

背景技术

中国是个煤炭大国,很多化工原料也取自煤炭。煤化工是煤炭深加工的一个重要环节,煤化工企业排放废水以高浓度煤气洗涤废水为主,含有大量酚、氰、油、氨氮等有毒、有害物质。综合废水中CODcr一般在5000mg/l左右、氨氮在200-500mg/l,废水所含有机污染物包括酚类、多环芳香族化合物及含氮、氧、硫的杂环化合物等,是一种典型的含有难降解的有机化合物的工业废水。废水中的易降解有机物主要是酚类化合物和苯类化合物;砒咯、萘、呋喃、眯唑类属于可降解类有机物;难降解的有机物主要有砒啶、咔唑、联苯、三联苯等。煤化工废水的处理不仅是制约我国煤化工产业发展的瓶颈,也是国内外煤化工产业共同面临的一大难题。

实用新型内容

本实用新型克服了现有技术中的不足,提供了一种煤化工废水处理系统。

本实用新型的目的通过下述技术方案予以实现。

煤化工废水处理系统,包括厌氧反应器、好氧反应器、回流泵、循环泵、固液分离装置、液体储存罐以及固体回收罐,所述厌氧反应器的进水口与进水管路相连,在所述进水管路上设置有所述循环泵,所述厌氧反应器的出水口通过连通管路与所述好氧反应器的进水口相连,所述好氧反应器的出水口与所述固液分离装置相连,所述好氧反应器的回流口通过回流管路与所述厌氧反应器的回水口相连,在所述回流管路上设置有所述回流泵,所述固液分离器的固体排出口与所述固体回收罐相连,所述固液分离器的液体排出口与所述液体储存罐相连;

所述厌氧反应器包括厌氧反应釜、氮气输入装置、混合气排出装置以及压力传感器,在所述厌氧反应釜的顶端设置有所述氮气输入装置,所述氮气输入装置包括氮气储存罐、气化器、液化器以及压力调节装置,所述氮气储存罐的出口与所述气化器的进口相连,所述气化器的出口与所述压力调节装置的进气口相连,所述压力调节装置的排气口与所述厌氧反应釜的顶端相连通,在所述压力调节装置上设置有回气管路,在所述回气管路上设置有回气阀,所述回气管路的一端与所述压力调节装置相连,所述回气管路的另一端与所述液化器的进口相连,所述液化器的出口与所述氮气储存罐的进口相连,在所述厌氧反应釜的上部设置有所述混合气排出装置,所述混合气排出装置包括稳压调节装置、液化装置、液化气体收集罐以及气体收集罐,所述稳压调节装置的进气端通过所述排气管路与所述厌氧反应釜的上部相连,所述排气管路上设置有排气阀,所述稳压调节装置的排气端与所述气体收集罐的进口相连,所述气体收集罐的出口与所述液化装置的进口相连,所述液化装置的出口通过管路与所述液化气体收集罐的进口相连,在所述厌氧反应釜的内壁上部设置有所述压力传感器。

所述固液分离装置包括降解反应池和固液离心装置,所述降解反应池内部底端设置有所述固液离心装置,在所述降解反应池底端设置有液体排出管路,所述液体排出管路上设置有液体泵,所述液体排出管路与所述液体储存罐相连,在所述固液离心装置的下部设置有固体排出管路,所述固体排出管路与所述固体回收罐相连,在所述固体排出管路上设置有固体泵。

所述固液离心装置包括离心球、分进水管件、主进水管件、离心底座、离心电机和固体排出管,在所述降解反应池内部底端设置有所述离心底座,在所述离心底座内设置有所述离心电机,所述主进水管件与所述离心电机相连,在所述主进水管件上均匀设置有所述分进水管件,在所述分进水管件上设置有所述离心球,所述离心球采用中空交错网状的球形结构,所述固体排出管设置在所述主进水管件底端一侧,所述固体排出管与所述固体排出管路相连,所述主进水管件顶端通过进水泵与所述好氧反应器的出水口相连。

本实用新型的有益效果为:与现有技术相比,通过回流管路将好氧反应器与厌氧反应器再次相连,从而将好氧反应器中的水再次回流至厌氧反应器中进行进一步的反硝化反应,使得煤化工废水中的大分子及难降解物质在体积有限的反应器内有合适的停留时间,实现较好的脱氮效果;氮气输入装置的设置,通过稳压管路控制厌氧反应釜内的反应压力,实时调节厌氧反应釜中的压力从而保证后续反应的正常进行,压力调节装置能够对输送至厌氧反应釜中的氮气的量进行调节与控制,从而保证了反应的进度与反应效率,而压力调节装置中多余被气化的保护气则由液化器进行液化后被回送至氮气储存罐中继续存储起来,避免了多余保护气体的浪费,降低了生产成本;混合气排出装置的设置,则是将厌氧反应釜中进行亚硝化反应的物质所生成的气体与氮气的混合气体实时的排出,从而避免其他气体的存在影响亚硝化反应的进行;固液分离装置的设置,通过设置在降解反应池底端设置有固液离心装置,固液离心装置通过离心作用将好氧反应釜排出的水中的固体和液体进行有效地分离,从而避免固体对后续液体处理过程的影响,提高液体处理的效率。