申请日2017.04.24

公开(公告)日2017.06.30

IPC分类号C02F11/12; C02F11/10; C02F11/00; C10B53/00; C10B57/08; C10B57/10; B01J20/20; B01J20/30; C05D9/00; C05G3/04; C09K17/04

摘要

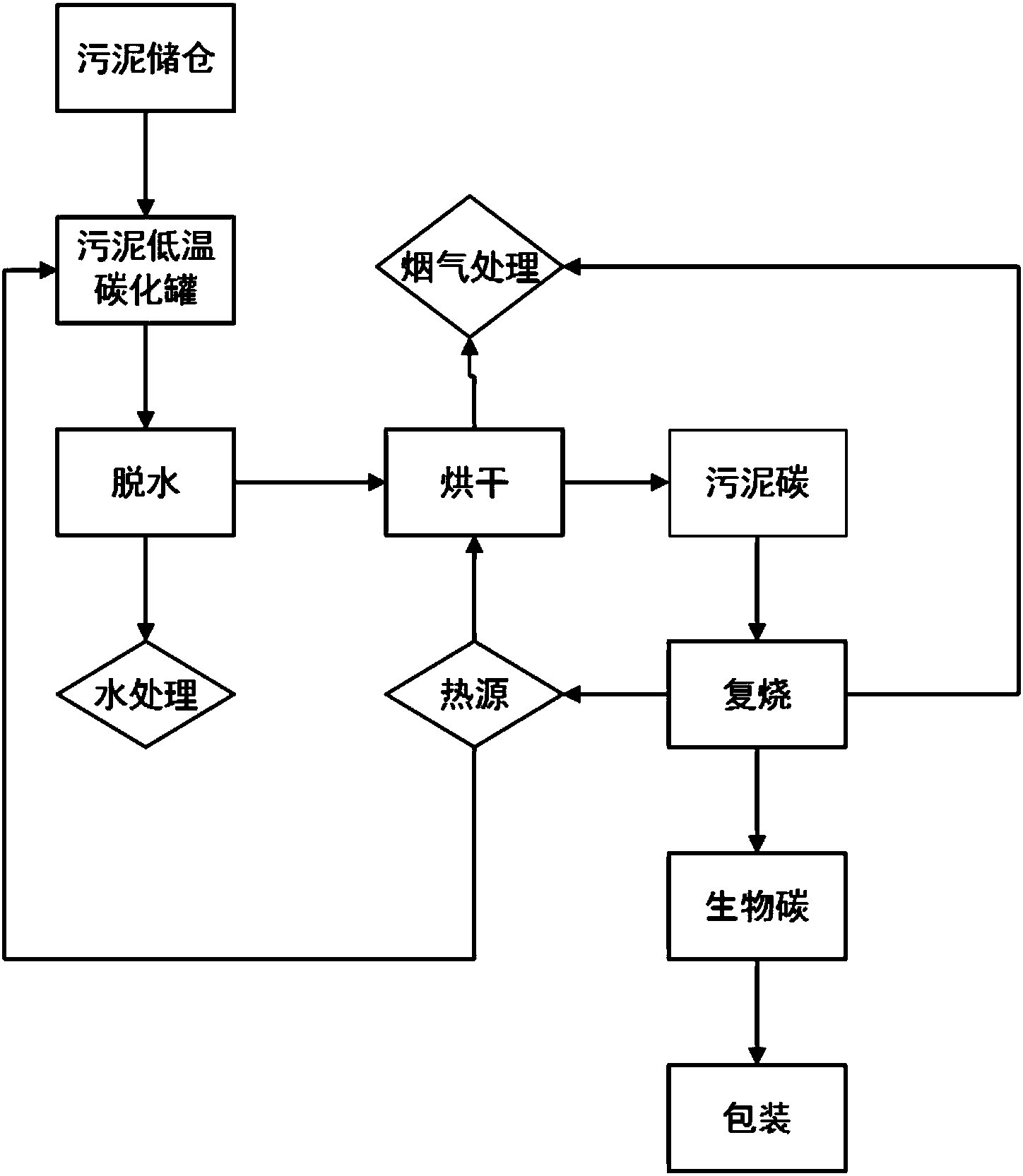

本发明公开了一种污泥炭化复烧的方法,该方法包括:污泥预热反应,污泥在低温炭化罐中的反应,冷却罐降温及压榨机压榨处理,造粒机造粒,炭化机炭化以及复烧,炭化机热能利用及热交换重复利用8大处理过程。本发明有益效果:能源回收重复利用,降低用电量;经高温复烧得到的生物质炭比表面积可达30002m/g,所得到的生物质炭既可用作吸附剂,又可用作土壤改良或缓释肥;解决了城市污泥和垃圾积堆的问题,同时丰富了炭能源市场,在一定的程度上解决了能源再生的问题。

权利要求书

1.一种污泥炭化复烧的方法,其特征在于:该方法包括以下步骤:

⑴预热反应:将待处理污泥输送至预热罐预热至100℃~120℃;

⑵反应罐反应:将步骤(1)中预热过的污泥输送至反应罐搅拌反应;

⑶冷却降温:将步骤(2)中反应后的污泥输送至冷却罐搅拌,冷却至70℃~80℃;

⑷压榨机处理:将步骤3)中冷却后的污泥在压榨机中脱水至含水率35%以下;

⑸造粒烘干:将步骤4)中经过脱水均匀的污泥制成颗粒大小均一的污泥炭转至烘干机中烘干;

⑹炭化:将步骤5)中污泥炭转至炭化窑炉中炭化得到炭,炭化过程产生的烟气和主炉的余热由风机引入烟气管道;

⑺复烧:将步骤6)中炭化后的炭转至炭化炉中以250℃~600℃进行热解,复烧后的炭自落入炭化主机的底盘中,复烧过程产生的烟气和主炉的余热由风机引入烟气管道;

⑻热量交换及重复利用:将步骤(6)和(7)中得到的烟气和主炉的余热由风机引入烟气管道与导热油进行热能交换,所述导热油温度升至280℃~350℃后分成三部分使用:

20%~35%的导热油直接用于步骤(1)中污泥预热;

30%~45%的导热油直接用于步骤(2)中反应罐加热反应;

40%~55%的导热油与15℃~25℃的水在交换器进行热量交换,水变成180℃~200℃的高温水蒸气转至烘干机中烘干污泥。

2.根据权利要求1所述的一种污泥炭化复烧的方法,其特征在于所述反应罐中温度控制在100℃~350℃,压力控制在5Mpa~25Mpa。

3.根据权利要求1所述的一种污泥炭化复烧的方法,其特征在于:所述反应罐反应时间不少于10min~12min。

4.根据权利要求1所述的一种污泥炭化复烧的方法,其特征在于:所述步骤(1)至步骤(8)中的物料输送均为电力输送。

5.根据权利要求1所述的一种污泥炭化复烧的方法,其特征在于:所述导热油与生物质炭热交换后得到的导热油的温度低于350℃。

6.根据权利要求1所述的一种污泥炭化复烧的方法,其特征在于:所述预热反应、反应罐反应和步骤(8)中水交换器2所需的热量仅开机时需供电加热,开机后所需的热量均通过导热油与生物质炭热交换后的得到的280℃~350℃的导热油通过热量交换提供。

说明书

一种污泥炭化复烧的方法

技术领域

本发明涉及化工废料处理技术领域,特别是一种污泥炭化复烧的方法。

背景技术

污水和污泥是解决水污染问题同等重要又紧密关联的两个系统。污泥处理处置是污水处理得以最终实施的保障,在经济发达国家,污泥处理处置是极其重要的环节,其投资约占污水处理厂总投资的50~70%。而在我国污泥处理、处置的主要方法中,一般采然而,在煤化工现阶段污水场活性污泥经脱水处理后含水率仍可达到80%左右,汽车运送到现有的灰渣场进行晾晒后,转移至危废中心进行焚烧、填埋处理。或晾干炭化,目前所使用的污泥炭化费用较高,用电量较大,炭化后的污泥直接填埋或者作吸附剂,但由于性能较差,比表面积较小,利用率较低而不被采用。本发明的创新点是:1污泥炭化后再次进行复烧,2复烧后的生物质炭将热量传递至导热油,导热油的热量又可进行回收利用。

发明内容

本发明的目的是为了解决上述问题,提供了一种污泥炭化复烧的方法。

实现上述目的本发明的技术方案为一种污泥炭化复烧的方法,包括以下步骤:

⑴预热反应:将待处理污泥输送至预热罐预热至100℃~120℃;

⑵反应罐反应:将步骤(1)中预热过的污泥输送至反应罐搅拌反应;

⑶冷却降温:将步骤(2)中反应后的污泥输送至冷却罐搅拌,冷却至70℃~80℃;

⑷压榨机处理:将步骤3)中冷却后的污泥在压榨机中脱水至含水率35%以下;

⑸造粒烘干:将步骤4)中经过脱水均匀的污泥制成颗粒大小均一的污泥炭转至烘干机中烘干;

⑹炭化:将步骤5)中污泥炭转至炭化窑炉中炭化得到炭,炭化过程产生的烟气和主炉的余热由风机引入烟气管道;

⑺复烧:将步骤6)中炭化后的炭转至炭化炉中以250℃~600℃进行热解,复烧后的炭自落入炭化主机的底盘中,复烧过程产生的烟气和主炉的余热由风机引入烟气管道;

⑻热量交换及重复利用:将步骤(6)和(7)中得到的烟气和主炉的余热由风机引入烟气管道与导热油进行热能交换,所述导热油温度升至280℃~350℃后分成三部分使用:

20%~35%的导热油直接用于步骤(1)中污泥预热;

30%~45%的导热油直接用于步骤(2)中反应罐加热反应;

40%~55%的导热油与15℃~25℃的水在交换器进行热量交换,水变成180℃~200℃的高温水蒸气转至烘干机中烘干污泥。

优选地,所述反应罐中温度控制在100℃~350℃,压力控制在5Mpa~25Mpa。

优选地,所述反应罐反应时间不少于10min~12min。

优选地,所述步骤(1)至步骤(8)中的物料输送均为电力输送。

优选地,所述导热油与生物质炭热交换后得到的导热油的温度低于350℃。

优选地,所述预热反应、反应罐反应和步骤(8)中水交换器2所需的热量仅开机时需供电加热,开机后所需的热量均通过导热油与生物质炭热交换后的得到的280℃~350℃的导热油通过热量交换提供。

优选地,所述步骤(1)至步骤(8)中的物料输送均为电力输送。

优选地,所述步骤(5)中污泥可与煤混合均匀后再进行造粒。

所述导热油温度控制280℃~300℃以下是通过与25℃~30℃导热油混合降温的方式控制。

优选地,所述步骤(7)复烧降温得到的生物质炭可作吸附剂,土壤改良剂或土壤缓释肥。

本发明有益效果:能源回收重复利用,降低用电量;经高温复烧得到的生物质炭比表面积可达30002m/g,所得到的生物质炭既可用作吸附剂,又可用作土壤改良或缓释肥;解决了城市污泥和垃圾积堆的问题,同时丰富了炭能源市场,在一定的程度上解决了能源再生的问题。