综合化工园区污水处理厂普遍存在水质水量波动大、可溶性难降解COD含量高、废水可生化性差、外加碳源量大等问题。山东某化工园区污水处理厂针对COD指标问题,在一期工程、一期提标改造及二期扩建工程的深度处理部分分别应用“臭氧接触池+活性炭滤池”“高级催化氧化+活性炭滤池”“活性焦吸附(配套活性焦再生系统)”工艺;针对总氮达标外加碳源量大问题,二期生化段将AAO优化为改良Bardenpho以挖潜生化系统的脱氮功能。对该厂不同时期、不同工艺应用情况进行比较分析,可作为国内类似化工园区污水处理厂主体工艺选择的参考。

1、一期工程运行情况及分析

1.1 工程概况

该污水处理厂始建于2015年,总规模2.5×104m3/d,分两期建设,一期1.0×104m3/d,主要处理园区内精细化工、新材料、医药及石油化工深加工等企业排放废水。原设计工艺为水解酸化+AAO+MBR+臭氧接触池+活性炭滤池,出水水质满足《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准。2020年采用水解酸化+AAO+MBR+臭氧高级催化氧化+活性炭滤池工艺进行提标改造,出水执行《地表水环境质量标准》(GB3838—2002)的Ⅳ类水体限值要求,其中SS≤6mg/L、TN≤15mg/L。提标采用的高级催化氧化工艺对COD的去除效果较提标前臭氧接触池提高近一倍,高于以往案例应用效果。

1.2 进、出水水质

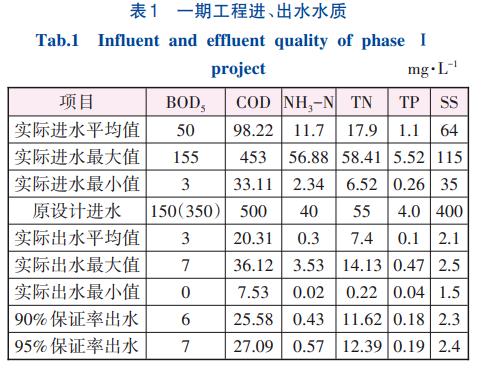

该污水处理厂进水中生活污水占1/3,工业废水占2/3,其中工业废水含有各类难降解有机物(烃、卤代烃、醇、醚、醛、酮、酸、酯、苯酚、杂环类化合物等),水质复杂,难生物降解物质多,可生化性一般,而且波动极大,进水水质超设计标准现象时有发生。实施“一企一管”措施后(2021年10月—2022年10月)的进水水质如表1所示。

数据显示,整体进水水质平均值低于原设计进水水质,但水质波动剧烈,这主要是园区各企业厂内废水站处理水平参差不齐所致。数据还显示,氨氮、TN、TP三项指标依然存在超标现象。实际进水碳源不足,为保证出水TN稳定达标,需在部分时段额外投加碳源。

一期工程进、出水水质见表1。现状污水厂运行良好,90%保证率下出水水质均可稳定达标。

1.3 主要构筑物及设计参数

①事故调节池。

1池4格,正常运行时两格均作调节池运行,均质均量;当遇到检修维护及进水水质波动较大时,利用1/2池体作事故池来贮存事故水,之后用小泵提升注入后续处理构筑物。池体尺寸(L×B×H)为29.5m×19.2m×7.0m,有效水深6.3m,HRT约8.5h。一格内设置潜水排污泵3台(2用1备,1台变频,Q=209m3/h,H=80kPa,N=7.5kW);一格内设置潜水排污泵2台(平时运行互为备用,事故时1用1备,1台变频,Q=105m3/h,H=80kPa,N=5.5kW)。

②曝气沉砂池。

设计流量658m3/h。池体1座分2格,配套1台桁车式吸砂机(配提砂泵2台)、1台处理量为20~27L/s的螺旋式不锈钢砂水分离器、2台曝气罗茨鼓风机2台(1用1备,Q=4.5m3/min,P=29.4kPa,N=5.5kW)。同时设有浮渣槽去除浮渣和油类。

③水解酸化池。

设计流量658m3/h,分2格,单格尺寸(L×B×H)为19.0m×12.0m×6.7m,有效水深6.1m,总水力停留时间为6.7h,筒体内空尺寸为直径1.7m,总高9.2m。每格采用1套钟罩式脉冲式布水器和20套穿孔管的小阻力配水方式,设14套排泥管。

④A2O生化池。

设计流量417m3/h,污泥负荷0.08kgBOD5(/kgMLSS·d),污泥浓度(MLSS)6000mg/L,污泥回流比400%,污泥龄25d。厌氧、缺氧池有效容积2270m3/座,好氧池有效容积5140m3/座;总HRT为17.7h。

⑤MBR膜池及设备间。

设计流量417m3/h,膜池尺寸22.4m×14.1m×4.5m,水力停留时间2.4h。膜池为1座4格,膜组器共12套,每格3套同时预留1个空位。膜组器采用PVDF中空纤维膜,过滤孔径0.1µm,设计瞬时通量13.8L/(m2·h)。

⑥鼓风机房。

主要为A2/O反应池、MBR膜池提供气源。A2O反应池曝气风机:罗茨鼓风机3台(2用1备,Q=28.37m3/min,P=63.7kPa,N=55kW)。MBR膜池吹扫风机:罗茨鼓风机3台(2用1备,Q=41m3/min,P=44.1kPa,N=45kW)。

⑦臭氧催化氧化池。

COD设计去除量(ΔCOD)为25mg/L,按照O3:ΔCOD=1:1计算,臭氧设计投加量为25mg/L。池体1座,分独立2格,每格接触池分3段,前两段投加催化剂填料,采用密闭对流接触方式,在接触池下部采用微孔曝气、臭氧上向流、水流下向流,以达到充分反应。设计流量417m3/h,填料层、缓冲区、清水区的停留时间分别为15、15、30min,总停留时间60min。配套设备有电加热式臭氧尾气破坏器(2台,N=3.7kW,1用1备,材质316L);高效臭氧容器装置(N=15kW,4台,SS316L材质);催化剂填料108m3,动力泵(离心泵,Q=120m3/h,H=220kPa,N=11kW,4台);反冲洗风机(罗茨风机,Q=24.3m3/min,H=85kPa,N=75kW,2台,互为备用)。

⑧臭氧发生间。

臭氧发生器2套(1用1备),单套臭氧制备能力10kg/h。

1.4 运行难点分析

①该项目难点是可溶性难降解COD较高,一期提标前深度去除COD采用臭氧活性炭滤池工艺,臭氧投加量约15mg/L,COD去除量约10mg/L;一期提标后,采用臭氧高级催化氧化和活性炭滤池(臭氧活性炭滤池利旧,保留活性炭滤池功用)组合工艺,臭氧高级催化氧化池的臭氧投加量为20mg/L,COD去除量约20mg/L,与设计值O3:ΔCOD=1:1符合,加上活性炭滤池COD吸附量为5mg/L左右,基本可保证出水达标。但由于该污水处理厂进水含盐量较高、硬度较高(总硬度为536mg/L),其覆盖在臭氧催化剂填料和活性炭表面,使催化剂填料和活性炭使用寿命大大缩短,运行费用升高。

②为保证TN去除效果,需要额外投加大量碳源。采用优质复合碳源,费用约0.33元/m3。

③水解酸化池设计上升流速0.94m/h,属于低水力负荷排泥,排泥量偏大,污泥层不易控制,系统内污泥量少,水解酸化效果较差,B/C比并未明显提高,出水与进水B/C均为0.22左右。

2、二期扩建工程工艺设计

2.1 设计水质、水量

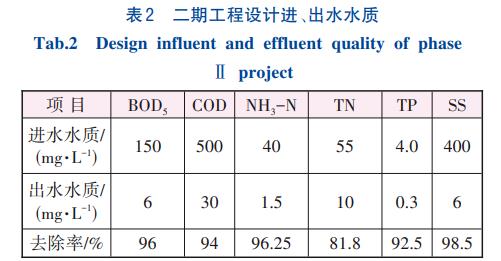

二期处理规模为1.5×104m3/d,包含1.0×104m3/d工业废水和0.5×104m3/d生活污水,参考一期进水水质,工业废水可溶性难降解物质较多,可生化性差,处理难度大。同时考虑园区发展,后期将入驻更多精细化工企业,废水中难降解有机物占比增加,且园区内企业排水在进入管网时标准参差不齐,高标准企业为降低厂内运营成本,后期会调整排放水质接近设计标准,所以二期扩建工程的设计进水水质与一期相同,排放标准及去除率见表2。其中出水TN为10mg/L,高于一期设计值。

2.2 工艺流程

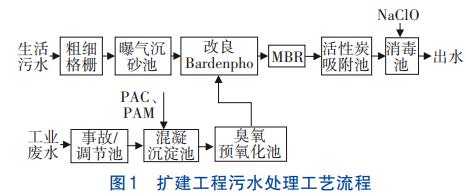

结合一期COD、氨氮波动大及工艺应用情况,二期在工业废水预处理、生化处理以及深度处理方面进行了优化选择,工艺流程分别见图1、2。

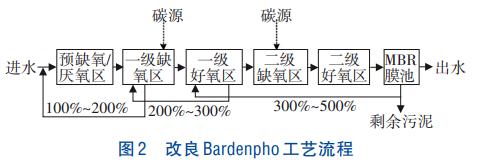

工业废水预处理部分采用臭氧预氧化工艺代替水解酸化工艺;生化处理系统采用改良Bardenpho代替普通A2O,可进一步深挖生化脱氮功能,减少碳源投加量;采用活性焦吸附工艺去除可溶性难降解COD,极大提高了COD吸附去除量,配套活性焦再生工艺,解决了活性焦结垢问题,保障了各项出水水质尤其是COD达标。

该扩建工程污水处理采用多级臭氧预氧化池+改良Bardenpho+MBR+活性焦吸附池(配套活性焦再生工艺),污泥处理采用污泥均质池+高压板框脱水机,除臭采用生物滤池工艺。

生活污水经管网收集后进入粗格栅去除纤维状物质和大颗粒悬浮物,再经过细格栅进一步去除悬浮物后,进入曝气沉砂池去除较重泥砂,然后自流进入改良Bardenpho生化池。工业废水经“一企一管”进入事故调节池,调节池出水由泵提升至混凝沉淀池,经过加药混合絮凝后进入沉淀池进行泥水分离,然后自流进入臭氧预氧化池,废水可生化性提高后,自流进入改良Bardenpho生化池,与生活污水混合,完成碳、氮、磷的去除。改良Bardenpho耦合MBR膜池,MBR工艺实现了泥水分离,使得活性污泥龄变长,有利于世代周期长的硝化细菌和反硝化细菌生长,从而增强脱氮效果,同时微滤膜的出色截留作用,可使出水SS保持极低水平。MBR出水进入活性焦吸附池,进一步去除可溶性难降解COD。出水进入消毒池,消毒池同时兼作排水泵房,最后的出水排入附近河流。

该污水处理厂污泥主要包括栅渣、混凝沉淀池污泥和MBR池污泥三部分,经污泥均质池充分混合后进入污泥浓缩池进一步浓缩,上清液回流至前端进水,污泥添加石灰后进入板框压滤机脱水至含水率60%后外运处置。

2.3 主要构筑物及设计参数

①事故调节池。

1座4格,半地下矩形钢混结构,有效容积5292m3,停留时间8.46h,穿孔管曝气搅拌,4格交替搅拌。配套污水提升泵3台,变频,2用1备,单泵Q=313m3/h、N=18.5kW。

②混凝反应池。

矩形钢混结构,包括机械混合池、絮凝池和平流沉淀池。机械混合池1座2组,单格停留时间为117s,配套单层混合搅拌机2台,L=1200mm,N=0.75kW。经混合的废水流入絮凝反应池。絮凝反应池分2组6格,设有框式反应器,HRT为13.7min。絮凝反应池配置L=1800mm絮凝搅拌机2套。PAC投加量为50mg/L,PAM投加量为1mg/L。

③平流沉淀池。

2座,表面负荷1.41m3(/m2·h),单座尺寸(L×B×H)=30.0m×4.9m×3.5m,有效水深3m。配套桁车式吸泥机,跨度10.4m,电机功率2×0.55kW,真空泵功率0.75kW;排泥泵4台,2用2备,单泵Q=100m3/h、N=5.5kW。

④臭氧预氧化池。

1座2格,单座尺寸(L×B×H)为26.6m×14.6m×7.5m,有效水深6.15m;两池体中间为设备间,尺寸(L×B×H)为25.1m×4.0m×7.5m。三段接触臭氧最大设计投加量为24mg/L。每级曝气的臭氧比例按照2∶1∶1设计,采用GW600型射流曝气器4套;卧式离心泵5台,4用1冷备,单泵Q=120m3/h、N=15kW;呼吸阀4套,DN80,材质为SS316L,设计压差0.1MPa。其他配套设备:臭氧系统管路、呼吸阀、尾气分解器及臭氧扩散装置,其中尾气破坏器Q≥80m3/h,N=5kW,1用1备。

⑤生物反应池。

集厌氧、缺氧、好氧于一体,依次分为预缺氧池、厌氧池、一级缺氧池、一级好氧池、二级缺氧池、二级好氧池6部分。其中,MBR膜池污泥回流至好氧池;好氧池内混合液回流至缺氧池,缺氧池混合液回流至厌氧池。MBR膜池排放剩余污泥。共设2座,单座尺寸为54.2m×27.1m×6.2m,MLSS为4000~6000mg/L,污泥负荷0.065kgBOD5(/kgMLSS·d),污泥龄21d,水力停留时间23.4h。预缺氧池有效水深5.6m,停留时间1.13h。厌氧池有效水深5.55m,停留时间1.97h。一级缺氧池有效水深5.50m,停留时间6.68h。一级好氧池有效水深5.45m,停留时间9.13h。二级缺氧池有效水深5.40m,停留时间2.88h。二级好氧池有效水深5.35m,停留时间1.6h。单池配套微气泡高氧转移速率管式曝气装置426根,规格为1m/根,供气量6~8m3(/根·h),充氧效率22%。预缺氧池设置中速潜水搅拌机3台,2用1冷备,N=3kW;厌氧池设置高速潜水搅拌机5台,4用1冷备,N=2.5kW;一级缺氧区设置5台低速潜水推进器,4用1冷备,N=5.0W;二级缺氧区设置中速潜水搅拌机5台,4用1冷备,N=3.0kW。设置混合液回流泵3台,2用1冷备,单泵Q=260L/s、N=5.0kW。精细格栅2台,栅条间隙1mm。

⑥MBR膜池。

1座6格,膜池尺寸32.4m×14.1m×4.5m,停留时间2.4h(平均时)。膜设备间尺寸37.3m×11.9m,层高6.6m。设置18台膜组器,采用PVDF中空纤维膜,过滤孔径0.1µm,设计瞬时通量15L/(m2·h)。配套8台产水泵(6用2备,变频,单泵Q=167m3/h、N=7.5kW),在线CIP清洗泵(3台,2用1备,1台变频,单泵Q=100m3/h、N=5.5kW),液环真空泵(2台,1用1备,单泵Q=165m3/h、N=4.0kW,最大真空度84%),反洗次氯酸钠加药泵(Q=1500L/h,2台,1用1备),次氯酸钠PE储罐(1座,10m3),反洗柠檬酸加药泵(Q=1500L/h,2台,1用1备),柠檬酸PE储罐(1座,5m3),膜池混合液回流泵(不堵塞干式泵,3台,2用1冷备,单泵Q=434L/s、N=5.5kW),剩余污泥泵(不堵塞干式泵2台,1用1冷备,单泵Q=38m3/h、N=5.5kW),仪表用空压机系统1套。

⑦活性焦吸附池。

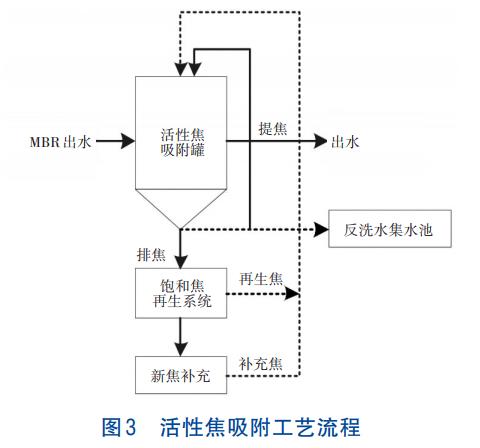

工艺流程见图3。

完整活性焦吸附工艺系统由污水提升、活性焦吸附、活性焦输送、活性焦再生、新焦补充、活性焦废气处理等几部分组成,在国内已有不少应用案例。该工程活性焦再生采用外协处理再生后回用,故不单独配套再生系统。设计参数:COD从60mg/L降至25mg/L;活性焦再生周期288d,每个再生周期活性焦损耗10%(含机械及再生热损耗)。

采用30座活性焦吸附罐,分3组并联运行,每组含活性焦吸附罐10座并联运行,饱和焦再生时,1组停止进水,其余组进水运行,停运罐进行提取饱和焦及投加再生焦操作。

活性焦吸附罐规格:Ø3000mm×8800mm,玻璃钢外刷抗紫外线胶衣;底部厚25mm,顶部厚20mm。每座罐体配套1组PP材质布水器,其过水能力为50m3/h。活性焦活粒径为2~8mm,不均匀系数为1.3,中孔(孔径2~50nm)占比40%~60%,比表面积为600~1100m2/g,碘值700~950mg/g,亚甲基蓝吸附值120~195mg/g,主要吸附污水中直径为1~20nm的难降解长链有机物。活性焦再生采用内热式回转再生炉。

3、二期实际运行效果及技术经济分析

3.1 运行效果

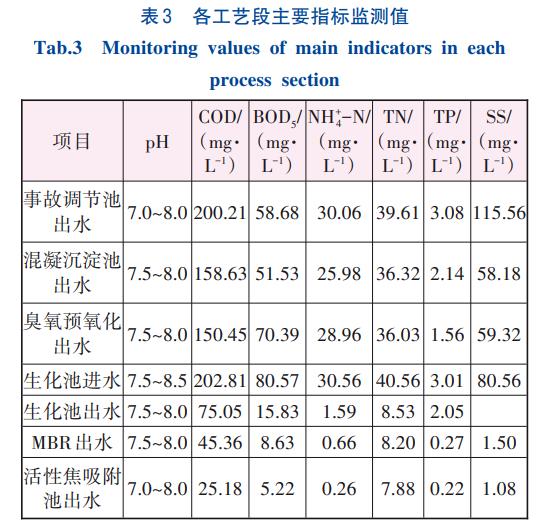

该系统于2022年6月投入运行,各处理单元的水质如表3所示。该工艺对COD、TN、氨氮、TP、SS的去除率分别达到87.42%、80.11%、99.14%、92.86%、99.07%。

二期改用臭氧氧化进行预处理后,废水可生化性(B/C值)提升至0.47,是一期水解酸化系统的2.1倍。一期工程脱氮需要优质复合碳源130mg/L,二期改用改良Bardenpho工艺后,碳源采用乙酸钠,投加量降至约65mg/L,节省药剂费0.21元/m3。

活性焦吸附池出水总氮和氨氮均稍微降低。活性焦在运行初期对氮的吸附量不太大且易发生脱附,因此不具有长期吸附效果,但经过数月运行,活性焦对氨氮和总氮的去除保持在一定水平,具有一定的耐冲击负荷能力,推测存在生物转化作用。

3.2 经济指标

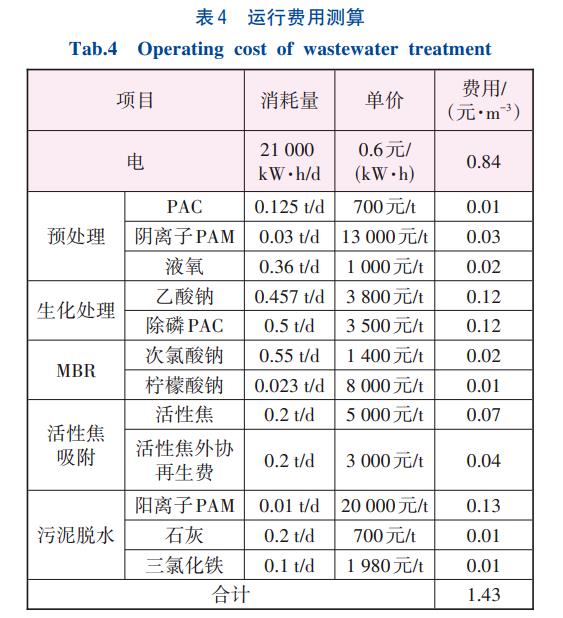

该扩建工程总投资为1.1803亿元,其中建筑安装费为9453万元,直接运行成本(电费、药剂费)为1.43元/m3。

具体测算见表4。

4、结论

①山东某化工园区污水处理厂扩建工程采用改良Bardenpho+MBR+活性焦吸附工艺处理园区企业排放的生活污水和生产废水,废水处理量为1.5×104m3/d,抗冲击负荷能力强,处理效果好,对COD、TN、NH4+-N、TP、SS的去除率分别达到87.42%、80.11%、99.14%、92.86%、99.07%,出水水质稳定在《地表水环境质量标准》(GB3838—2002)的Ⅳ类标准以下,其中SS≤6mg/L、TN≤10(12)mg/L。直接处理成本(电费、药剂费)为1.43元/m3。

②臭氧氧化提高废水可生化性的效果优于水解酸化;二级处理采用改良Bardenpho,对比一期,在更高的TN排放标准下,碳源投加量降低约50%,节省药剂费0.21元/m3。总药剂费(不含污泥脱水)由一期的0.66元/m3降到0.32元/m3,直接运营成本(不含污泥处置、折旧、维修、膜更换等)节省0.34元/m3。

③扩建工程运行时间尚短,实际进水量为0.75×104m3/d,实际进水水质比设计水质低,随着园区发展,预测进水水质水量会趋向设计值,运行费用应高于目前数值。(来源:青岛水务碧水源科技发展有限公司)