加氢催化剂是石油冶炼过程中最重要的催化剂之一,主要用于重油的脱硫脱氮等。加氢催化剂在使用过程中,由于高温以及有害物质的沉积吸附等影响,会永久性失活。因此,不可避免地要置换出大量的废催化剂。废加氢催化剂主要是由贵金属钒、钼、镍、钴等和载体氧化铝组成。因催化反应的需要,催化剂在制作过程中不得不添加一些有毒的组分,如As2O3、As2O5、CrO3等,这些有毒物质会沉积在废催化剂中。倘若对废催化剂不加处置随意堆放的话,一方面堆积废催化剂需要占据大量的场地;另一方面废催化剂中的有毒物质会对环境造成极大的危害。而废加氢催化剂中的贵金属钒(V)、钼(Mo)、镍(Ni)都是重要的战略金属,可被广泛应用于国民经济和国防军工等领域,故具有重要的回收价值。所以,实现废加氢催化剂的资源化利用,对环境保护和石油工业的可持续发展都是十分必要的。

目前,Mo-Ni系催化剂是使用最多的一类加氢催化剂,针对这一类催化剂的有价金属回收方法主要有焙烧-浸出法、浸出-萃取法、浸出-离子交换法、加压碱浸法、氨浸法、生物浸出法等方法。这些方法的共同点都是先将有价金属Mo、Ni、铝(Al)等从固相中转移到液相中,再在液相中对有价金属进行富集回收。因此,如何高效地将有价金属从固相中转移到液相中是关键技术问题。Mo、Al和Ni的化学性质不同,可选用钠化焙烧-水浸的方法将Mo、Al转化为可溶态,与Ni浸出分离。但是,目前并没有关于钠化焙烧-浸出过程的详细研究。

本研究拟采用响应面曲线法考察钠化焙烧-浸出过程中的碳酸钠添加量、焙烧温度、时间和浸出液固比、浸出温度对Mo、Al浸出率的影响;并且,结合热重-差示扫描量热法(TG-DSC)和X射线衍射法分析钠化焙烧过程中Mo、Al的转化机理。

1、材料与方法

1.1 供试原料

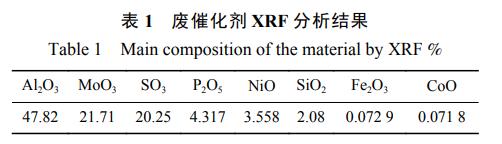

供试原料是从某石油化工厂回收的废加氢催化剂,为黑色条状颗粒。经球磨化学法处理后采用X射线荧光光谱仪(XRF)对其进行分析,结果见表1。由表1可知,催化剂中载体氧化铝的质量分数为47.82%,含量最高;MoO3和NiO的质量分数分别为21.71%和3.558%,钼、镍含量亦较高,有很大的回收价值。

1.2 实验方法

1)焙烧预处理。废催化剂在使用过程中,表面有大量的积碳和油脂,所以需对废催化剂进行焙烧预处理,并使废催化剂中的金属化学形态从硫化物转化为氧化物。

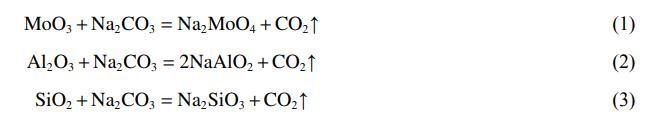

2)钠化焙烧-水浸法。取10g经焙烧预处理后的废加氢催化剂,按比例添加一定量的碳酸钠,充分研磨,使其混合均匀。将混匀后的样品置于马弗炉内,在一定温度下进行钠化焙烧。主要反应式如式(1)~式(3)所示。

样品经钠化焙烧后,加入一定量的水溶于锥形瓶中,置于磁力加热搅拌器上,恒温浸出。反应结束后,待样品冷却,将反应物进行抽滤,滤液存于离心管中。浸出液中钼含量测定采用硫氰酸盐比色法,铝含量测定采用铝试剂法。根据浸出液中Mo和Al的质量浓度,计算出Mo和Al的浸出率;焙烧过程的机理分析利用热重-差示扫描仪和X射线衍射仪进行分析。

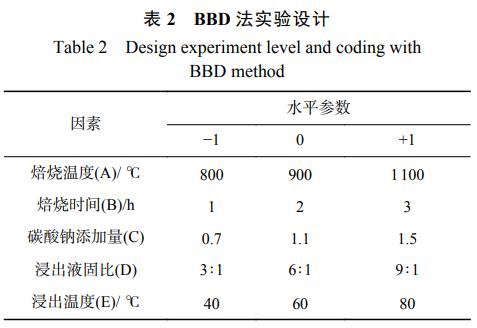

3)响应面法实验设计。响应曲面法设计软件为Design-expert8.0.6;选择钠化焙烧温度(A)、焙烧时间(B)、碳酸钠添加量与催化剂质量比(简称为“碳酸钠添加量”;C)、浸出液固比(D)和浸出温度(E)为5个因素,以Mo和Al的浸出率为响应值,运用中心组合实验设计(BBD)法进行5因素3水平的响应面分析实验。设计的实验因素水平及编码见表2。按表2列出的实验因素水平,利用DesignExpert软件,采用Box-Behnken模型进行实验设计,对实验结果进行多元回归拟合,可得响应曲面编码形式的二次多项回归方程。

2、结果与讨论

2.1 废催化剂的焙烧预处理

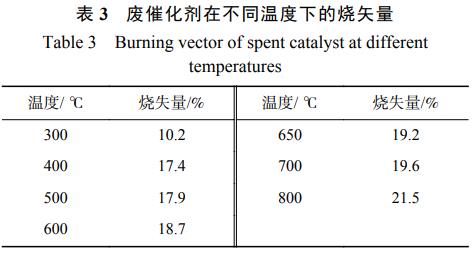

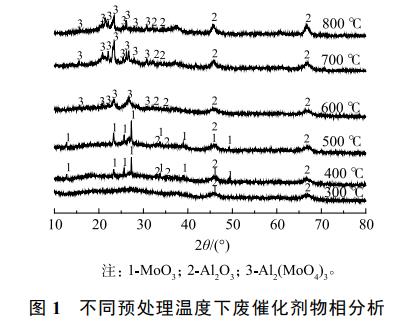

对废催化剂进行焙烧预处理的目的是去除其表面的积碳和油脂。取10g废催化剂分别在不同的温度下焙烧2h,考察废催化剂烧失量的变化,结果见表3。由表3可知,随着焙烧温度增加,废催化剂的烧失量逐渐增加。当预处理温度较低时,废催化剂表面的油脂去除不完全,烧失量较低。因MoO3的熔点为795℃,故当预处理温度过高时,可使部分MoO3发生升华,所以预处理温度不宜高于800℃。不同温度预处理后的废催化剂进行X射线衍射分析的结果如图1所示。当预处理温度为300℃时,废催化剂表面的油脂和碳仍有大量残留,会影响X射线衍射分析,此时样品特征峰不明显,杂峰较多。当预处理温度在400~500℃时,预处理后的废催化剂主要物相为MoO3、Al2O3;MoO3、Al2O3均为两性氧化物,他们能与碱及某些强酸反应,从而方便后续的钠化焙烧实验;当预处理温度为600~800℃时,X射线衍射图中已无MoO3峰,废催化剂的主要物相为Al2(MoO4)3,这说明MoO3和Al2O3在高温下会结合生成Al2(MoO4)3。

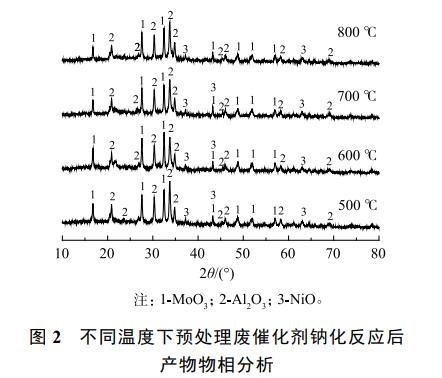

为了探究Al2(MoO4)3参与钠化反应的过程及机理,分别取在500、600、700、800℃预处理后的废催化剂分别添加其质量1.1倍的碳酸钠充分磨匀混合,在950℃下焙烧2h,待物料冷却后进行X射线衍射分析,结果如图2所示。由图2可知,经过不同温度预处理后的废催化剂与碳酸钠钠化焙烧反应产物均为Na2MoO4和NaAlO2,这说明以理温度在600~800℃预处理时,MoO3、Al2O3结合生成的Al2(MoO4)3不会影响Mo、Al的钠化反应。但考虑到实际生产过程的能耗问题,废催化剂的适合预处理条件确定为400~500℃下焙烧2h。

2.2 响应面法实验结果

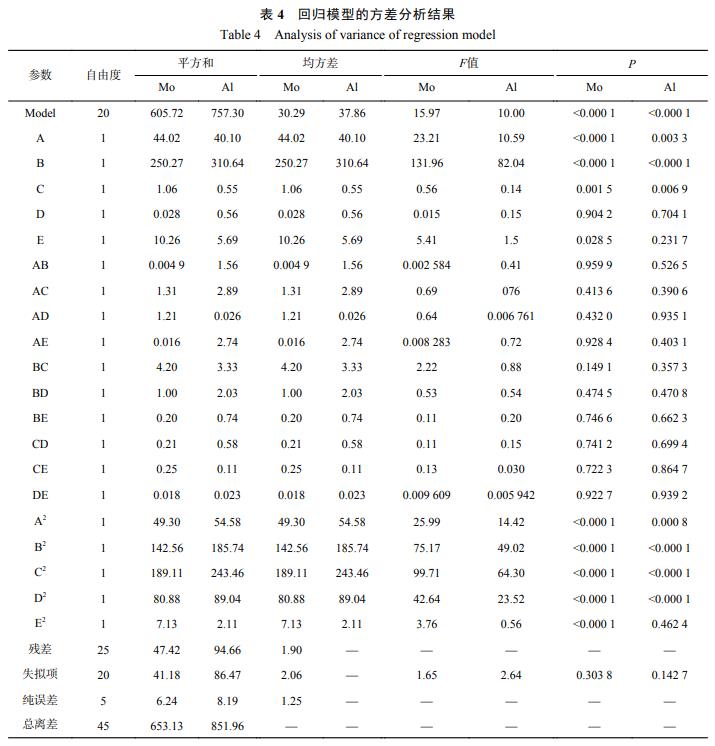

对响应面法得到的回归方程进行了方差分析和显著性检验,结果见表4。其中,P值的大小表明模型及各考察因素的显著水平,P值小于0.05,表明模型或该因素有显著影响;P值小于0.001,表明模型或各因素影响显著。失拟项用来表示所用模型与实验拟合的程度,即二者差异的程度。由表4可知,FMo=15.97,FAl=10.00,P值均小于0.0001,说明该模型的拟合效果良好。失拟项PMo=0.3038>0.05,PAl=0.1427>0.05,说明二次多项式拟合方程与实际数据吻合。

对于响应值E(Mo),参数A、B、C、E、A2、B2、C2、D2、E2的效应显著(P<0.05);模型决定系数R2=0.9274,变异系数CVqe=1.48%<4%,表明模型的可信度和精确度较高;精密度是有效信号与噪声的比值,大于4即视为合理;对于E(Mo)的分析,本实验的信噪比为14.459,表示信号充足。对于响应值E(Al),参数A、B、C、A2、B2、C2、D2的效应显著(P<0.05);模型决定系数R2=0.8889,变异系数CVqe=2.12%<4%,表明模型的可信度和精确度较高;对于E(Al)的分析,本实验的信噪比为11.680,表示信号充足。综合以上信息,可判断此模型拟合效果较好,可用于预测。

2.3 钠化焙烧实验的响应面结果分析

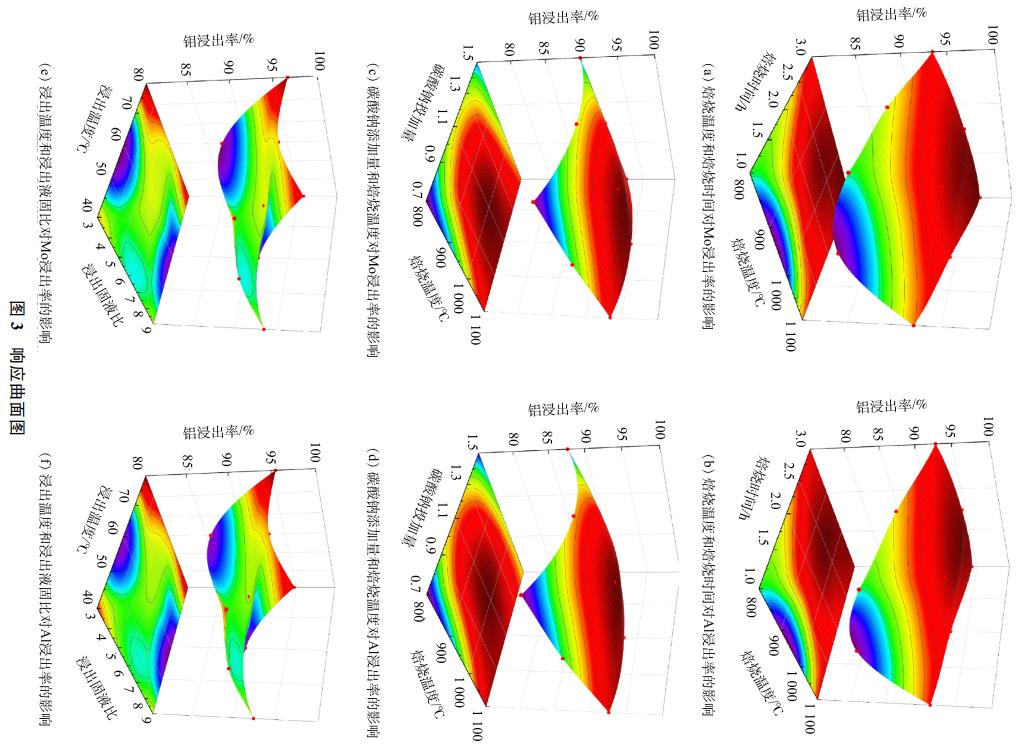

对模型中各项参数进行显著性检测发现,焙烧温度、焙烧时间、碳酸钠添加量对Mo、Al浸出率有显著影响(P<0.05)。在交互项中,各因素之间的交互作用均不明显。由图3(a)、3(b)可以看出,Mo、Al浸出率随着焙烧温度和焙烧时间的提高均显著增加。当焙烧温度为800℃、焙烧时间也较低时,钠化反应不充分,Mo、Al的浸出率均在80%左右,且Al的浸出率略低于Mo的浸出率。随着焙烧温度的提高,Mo、Al浸出率均显著增加。焙烧温度也不宜过高,超过1000℃下焙烧,物料易挥发,Mo、Al的浸出率反而有所下降。

碳酸钠添加量对Mo、Al浸出率的影响均较为显著。由于废催化剂中的硅、磷、砷等杂质也会消耗部分碳酸钠,所以加入的碳酸钠要过量。由图3(c)、3(d)可以看出,当碳酸钠添加量与废催化剂质量比大于1时,Mo、Al才能充分浸出;但碳酸钠的添加量再增加时,碳酸钠与P、Si等反应生成杂质就会增多,导致物料易烧结,从而会影响Mo、Al的浸出。

由图3(e)、3(f)可知,Mo、Al浸出率随着浸出温度升高而升高。提升温度可以增强溶液中离子活性,增大反应速率,当其他因素一定时,浸出温度在70℃时就能完成浸出过程;随着浸出液固比的增大,Mo、Al浸出率都呈先上升后下降的趋势。当浸出液固比为3∶1时,烧料与液体接触面积小,浸出反应不充分;但当浸出液固比过大时,则溶液碱性降低,也不利于Mo、Al浸出。所以,浸出液固比在6∶1左右就能确保Mo、Al的充分浸出。

2.4 钠化焙烧实验最佳条件的预测及验证

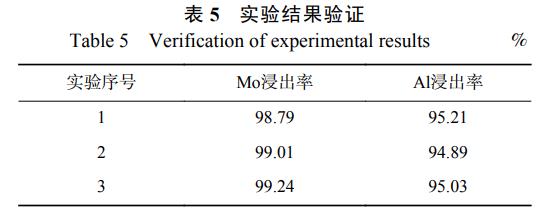

根据回归模型,预测出最佳工艺条件为:焙烧温度为954℃、焙烧时间为2h、碳酸钠添加量(Na2CO3与废加氢催化剂质量比)为1.1、浸出液固比为6∶1、浸出温度为70℃。在该条件下,Mo的浸出率在98.79%,Al浸出率为94.54%。

在最佳工艺条件下进行3组平行验证实验,结果见表5。Mo浸出率在98%以上、Al浸出在94%以上。浸出液中,Al质量浓度在30g·L−1左右、Mo质量浓度为18g·L−1左右,这说明响应面优化结果对实际生产具有一定的参考价值。

2.5 钠化焙烧机理

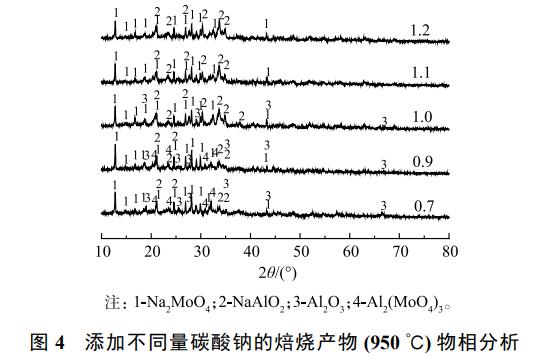

1)碳酸钠添加量对Mo、Al钠化反应的影响。图4为经预处理后的催化剂添加不同量碳酸钠焙烧产物(950℃)的物相分析。由图4可知,在不同碳酸钠添加量下,焙烧产物的主要成分是钼酸钠和偏铝酸钠;碳酸钠添加量与废催化剂量比为0.7~0.9时,XRD图谱中有Na2MoO4、NaAlO2、Al2O3、Al2(MoO4)3衍射峰,此时碳酸钠量不足,部分MoO3与Al2O3结合生成了Al2(MoO4)3;当碳酸钠添加量与废催化剂量比为1.0时,焙烧产物中废催化剂中Al2(MoO4)3峰消失,但仍有Al2O3峰,这说明此时碳酸钠添加量仍不足;碳酸钠添加量与废催化剂量比为1.1、1.2时Al2O3峰也消失,这说明此时碳酸钠添加量已足够,几乎全部的铝也与钠盐反应。

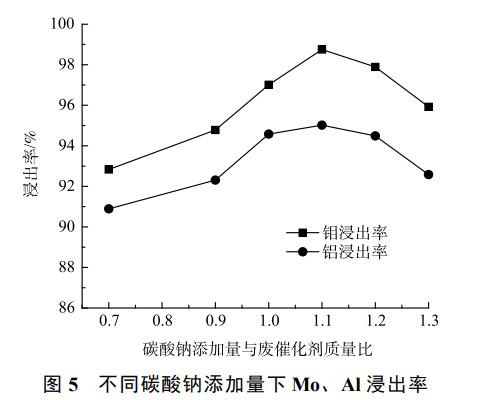

图5为当固定浸出液固比为6:1、浸出温度为60℃时,Mo、Al浸出率与碳酸钠添加量的变化关系。由图5可知,Mo、Al浸出率总体呈先上升后下降的趋势;在碳酸钠添加量小于1.1倍时,Mo、Al浸出率随着碳酸钠添加量的增加而增加;当碳酸钠添加量为1.1倍时,Mo、Al浸出率最高,分别为98.75%、95.02%;但当碳酸钠添加量大于1.1倍时,Mo、Al浸出率又有所降低。这是因为,随着碳酸钠的过量加入会影响物料的熔点,物料易烧结,导致Mo、Al浸出率降低。综合上述信息可知,碳酸钠加入量为废催化剂质量的1.1倍较合适。

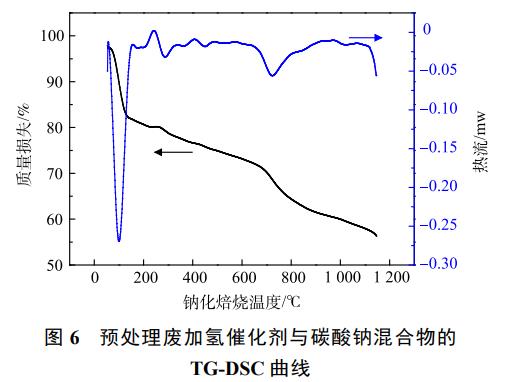

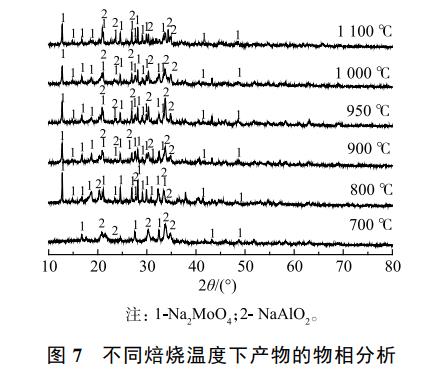

2)焙烧温度对Mo、Al钠化反应的影响。图6是在500℃(空气气氛,升温速率10℃·min−1)下,焙烧预处理后的废加氢催化剂中加入其质量比为1.1倍的碳酸钠后的TG-DSC曲线。在100、750℃处出现放热峰,这说明有明显的的质量损耗。第1个放热峰是因为样品中水分的蒸发;第2个峰在700~1000℃之间,此时因MoO3、Al2O3参与钠化反应,生成CO2产生质量减少的现象。由此可知,钠化反应大量发生的温度为700~1000℃。由图7可知,催化剂在不同焙烧温度下的钠化焙烧产物物相均为Na2MoO4、NaAlO2。在700℃时,Na2MoO4、NaAlO2峰较弱,此时钠化反应未大量发生;800~950℃时,Na2MoO4、NaAlO2峰显著增强;在950℃时Na2MoO4、NaAlO2峰达到最强,这说明在此温度下钠化反应大量发生。随着焙烧温度的进一步升高,Na2MoO4、NaAlO2峰又有所降低,这是因为过高温度下物料易挥发,使得产物减少。

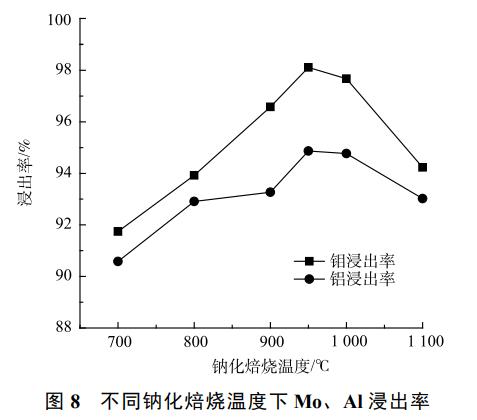

图8为在固定浸出液固比为6:1、浸出温度为60℃条件下,Mo、Al浸出率与钠化焙烧温度的变化关系。由图8可知,当温度较低时,钠化反应未大量发生,Mo、Al浸出率较低;当温度达到950℃时,Mo、Al浸出率最高,分别为98.11%、94.87%。超过1000℃时,Mo、Al浸出率又有所下降。这是因为,过高温度钼会挥发损失,物料也会发生烧结,影响Mo、Al的浸出。综合上述信息可知,钠化反应最佳温度为950℃。

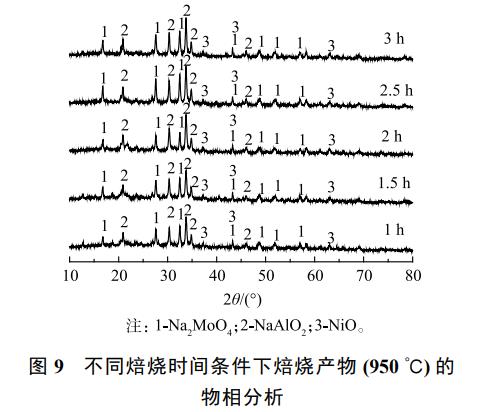

3)焙烧时间对Mo、Al钠化反应的影响。由图9可知,不同焙烧时间下烧料的物相均为Na2MoO4和NaAlO2。当焙烧时间为1、1.5h时,由于反应时间较短,所以Na2MoO4和NaAlO2峰较弱;当焙烧时间为2h时,Na2MoO4和NaAlO2峰显著增强;继续增加焙烧时长,Na2MoO4和NaAlO2峰则并无明显变化。

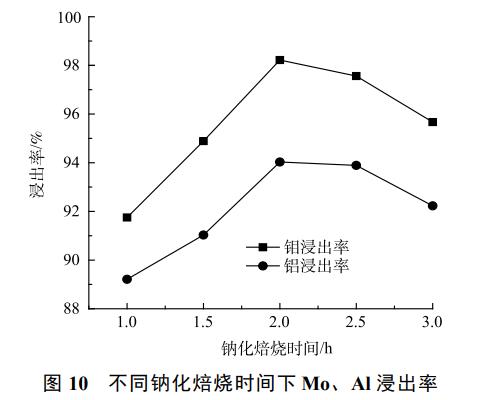

图10为在固定浸出液固比为6:1、浸出温度为60℃条件下,Mo、Al浸出率与焙烧时间的变化关系。由图10可知,当焙烧时间小于2h时,Mo、Al浸出率随着焙烧时间的增加而增加;焙烧时间为2h时,Mo、Al浸出率最大,分别为98.22%、94.03%;当焙烧时间大于2h时,铝的浸出率变化不大,钼浸出率明显下降。这是因为,随着焙烧时间的增加,部分钼挥发损失,物料也易发生烧结,从而不利于金属的浸出。综合上述信息可知,钠化焙烧时间为2h较合适。

3、结论

1)适宜的废催化剂焙烧预处理温度为400~500℃。随着预处理温度的升高,钼与铝会结合生成Al2(MoO4)3;Al2(MoO4)3也可以参与钠化反应。

2)基于响应面得出的钠化焙烧-水浸回收废加氢催化剂中有价金属的最优工艺条件为:焙烧温度950℃、焙烧时间2h、Na2CO3与废加氢催化剂质量比1.1∶1、浸出液固比6∶1、浸出温度70℃;在此条件下,Mo浸出率超过98%、浸出率超过94%。

3)碳酸钠添加量较少时,未参与钠化反应的钼和铝会结合生成Al2(MoO4)3;而碳酸钠添加过量时,物料易烧结,造成Mo、Al浸出率降低。

4)Mo、Al发生钠化反应的温度在700~1000℃之间;继续提高温度会加大物料挥发,导致生成的Na2MoO4、NaAlO2减少,Mo、Al浸出率降低。(来源:中国五冶集团有限公司,常州大学环境与安全工程学院)