1、工程概况

润滑油行业是我国的重要支柱产业之一,其使用后产生的废润滑油量约为850×104t/a。目前,由于废润滑油再生技术落后导致其再生过程中产生大量含油有机废水。该类废水成分复杂,常含有毒有害物质且COD较高。国内外含油废水处理工艺主要有膜过滤、生物处理、高级氧化等方法,且目前的研究更加注重预处理工艺,存在降解不彻底和运行成本高等问题,而采用物化预处理+生化组合工艺可将有毒有害物质转为小分子化合物,降低废水生物毒性,并保障COD的达标排放,处理效果稳定且运行成本低。

某公司18000t/a废润滑油再生利用项目主要产生含油、油泥和乳化等废水,具有污染物浓度高、油水分离难度大、稳定性强、可生化性差和水质波动大等特点。由于污水排放标准日趋严格,现有污水处理设施已无法满足实际需求,该公司于2020年按照《污水综合排放标准》(GB8978—1996)的三级标准和江苏省盱眙县第二城市污水处理厂纳管标准的要求,采用物化预处理+两级厌氧/好氧(A/O)+改进型高密度曝气生物流化床(MABFT)组合工艺对已有废水处理设施进行了提升改造。

2、工程设计

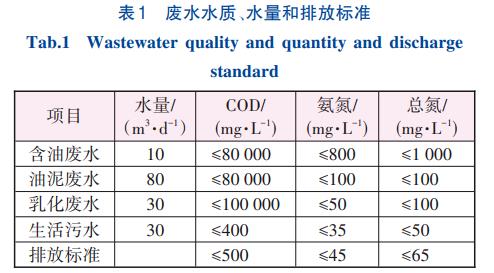

设计废水处理能力为150m3/d,主要污染物指标为COD、氨氮和总氮。设计进水水质、水量和排放标准见表1。

由于含油、油泥和乳化等废水性质各不相同,需先进行分质分流预处理、提高其可生化性后再进入生化处理系统。以“物化+水解酸化”作为预处理工艺,将废水中部分难降解的有机物转化为小分子化合物而提高其可生化性;以“两级A/O+MABFT”的生物强化脱氮处理工艺为主体,去除废水中有机物、色度并通过后续深度处理工艺保障出水中氨氮和总氮的限值要求,以保证经处理后的废水达到相应排放标准。废水处理工艺流程见图1。

将厂区含油、油泥和乳化等废水收集至相应储罐,含油及油泥废水经蒸发系统预处理后,20%浓缩液作为危废处置,80%冷凝液则进入隔油调节罐,再经脱氨系统在碱性条件下吹脱水中氨;乳化废水经由过滤除渣、隔油等预处理后进入隔油调节罐,上层浮油经回收装置收集后进入废油再生装置,相应废水则经提升泵输送至气浮池,通过投加破乳剂、PAC、PAM等药剂去除部分油脂、SS和COD。经过预处理后的废水进入中间调节池1,再进入多元氧化池,通过投加氧化剂将难降解有机物进行氧化处理,以提高废水的可生化性。经沉淀后的废水则进入中间调节池2,再进入水解酸化池,通过水解、酸化、甲烷化处理后将大分子有机物转化为小分子化合物。水解酸化池出水进入初沉池,经沉淀后再进入二级A/O池。在硝化液和污泥回流循环下,使得A1、O1、A2三阶段均参与反硝化过程,充分利用废水中的碳源使反硝化效率更高。A/O池处理出水经二沉池沉淀后进入MABFT池,该处理系统组成了一个微型硝化和反硝化反应器进行相应生化反应。MABFT池出水进入终沉池,投加PAC、PAM进行混凝沉淀后,再经深度处理单元、中间水池3、过滤系统处理后进入清水池后达标排放。废水处理过程会产生大量污泥,根据污泥性质不同而采取差异化的处理方式。其中,气浮池产生的浮渣进入污泥浓缩池;初沉池、二沉池和终沉池污泥部分回流到水解酸化池、A/O池和MABFT池,剩余污泥输送至污泥浓缩池。污泥经压滤机脱水后泥饼委外处置,压滤液则进入隔油调节池处理。

3、主要构筑物及设备

①多元氧化池

半地上式钢混结构(三布五涂防腐处理),有效水深6m,有效容积313.5m3,停留时间2.61d。配套设备包括30m3多元氧化填料1、14m3多元氧化填料2、6套滤板及布水器、6套空气反应器和6套pH控制器。

②水解酸化池

半地上式钢混结构,1座(内分4格),有效水深6m,有效容积432m3,停留时间2.88d。配套设备:4套PVC布水系统、4套集水堰板以及集水槽、4台液下搅拌机(N=1.5kW)。

③两级A/O池

a.厌氧池1、2。半地上式钢混结构,2座,有效水深6m,有效容积66m3,停留时间0.44d。二沉池污泥回流至厌氧池1,回流比为50%~75%。配套设备:55m3填料、1套填料支架、1台液下搅拌机(N=0.85kW)、1台污泥回流泵(流量9m3/h,N=0.75kW)。

b.好氧池1。半地上式钢混结构,1座(内分3格),有效水深6m,有效容积180m3,停留时间1.2d。好氧池硝化液回流至厌氧池1进行反硝化脱氮,回流比为200%~300%。配套设备:120套微孔式曝气器、120m3填料、3套填料支架、2台风机(1用1备,Q=6.73m3/min,P=58.8kPa,N=11kW,含进出口消声器,共用)、1台硝化液回流泵(Q=40m3/h,N=1.5kW)。

c.好氧池2。半地上式钢混结构,1座,有效水深6m,有效容积79.2m3,停留时间0.53d。配套设备:56套微孔式曝气器、66m3填料、风机。

④MABFT池

半地上式钢混结构,1座,有效水深6m,有效容积198m3,停留时间1.32d,气水比32∶1。配套设备:2套穿孔曝气管、2套填料支架、风机、60m3MKNC-5ppi填料。

4、调试与运行

4.1 调试过程

生化池污泥取自淮安四季青污水处理厂,厌氧池和好氧池各投加45t,均匀分布。MABFT池投加200kg优势菌种(MKNC001、MK-NC002),该菌种具有挂膜快、不易流失等特点,故在后续运行中不再额外添加。调试初期进水量为20~30m3/d,后续逐渐增加进水量,递增比例为5%~10%,好氧池和MABFT池闷曝,对微生物进行驯化并逐渐形成生物膜。驯化阶段向生化池中投加25kg/d面粉作为碳源。严格控制生化池中DO,其中厌氧池和好氧池中DO分别控制在0.5mg/L以下和4~5mg/L。由于MABFT池中要同步实现硝化和反硝化,因此对DO的控制显得尤为严格,当DO浓度为2mg/L时对氨氮的最佳去除率为99%。

若混合液悬浮固体浓度(MLSS)过低则废水处理效果差,MLSS过高则运维成本高且易造成出水水质不稳定,因此需控制适宜的MLSS值。在活性污泥驯化过程中将厌氧、好氧和MABFT池中SV30分别控制在30%、30%和20%左右,一方面可以保证良好的硝化和反硝化过程,另一方面可减少填料中生物膜的堵塞现象。结合水质运行数据,控制一定的回流比,同时定期排出剩余污泥有利于废水的处理。将污泥龄控制在15~25d,有利于微生物的新陈代谢。在调试过程中,厌氧、好氧池中MLSS以4000~5000mg/L左右最佳,MABFT池MLSS控制在2000~3000mg/L为宜,该阶段的污泥具有产泥率低且沉降性能良好等优点。此外,为保障反硝化反应的进行,需在厌氧池1中添加少量葡萄糖,在好氧池投加NaHCO3保持pH为7.5~8.5。经2个月的调试,对废水中COD、氨氮和总氮去除率分别达到90%、95%和90%,且出水水质稳定达标。

4.2 运行情况

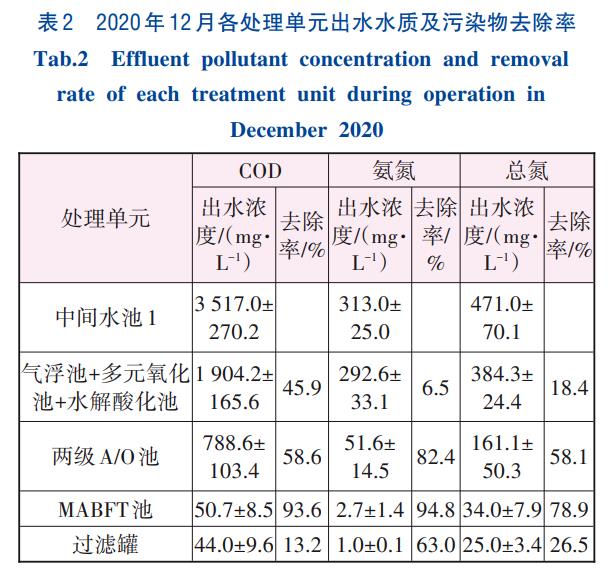

该废水处理工程自2020年11月调试达标后,后续运行中出水均达标排放。2020年12月中间水池COD、氨氮和总氮浓度分别为2080.8~6370.6、200.3~571.8和304.2~751.3mg/L,其浓度的最高值与最低值比值分别为3.06、2.85和2.47,水质波动主要由废润滑油的成分复杂且定期再生回收过程所致。虽然水质波动较大,但经组合工艺处理后出水仍能稳定达标排放,表明该系统耐冲击负荷能力强。2020年12月的运行数据见表2。

由表2可知,废水水质波动大且远超相应排放标准。经处理后的废水中COD、氨氮和总氮分别为(44±9.6)、(1±0.1)和(25±3.4)mg/L,均远低于排放标准,表明该工艺对COD、氨氮和总氮均具有良好的去除效果。2020年12月该系统对COD、氨氮和总氮的平均去除率分别为98.7%、99.9%和94.7%,体现了耐冲击负荷能力强和运行稳定的特点。

已报道的废润滑油再生废水的COD去除率约80%~99%,而物化预处理+两级A/O+MABFT组合工艺对COD去除率则高达98.7%,表明其对废润滑油再生废水中COD具有较好的去除效果。生物法对含油废水COD的去除率差异性较大,如单一的厌氧处理对COD去除率仅为75%~80%,固定式膜生物反应器对COD去除率则超过85%。而“两级A/O+MABFT”对COD去除率则高达97.4%,去除效率显著提高。此外,该系统中大部分含氮污染物在两级A/O阶段去除,但仍未达到排放标准,后续的MABFT池则弥补了其不足,充分利用曝气生物流化床、专用填料和高效微生物的协同作用,有效促进了生物膜与污染物的传质过程,进一步强化了含氮污染物去除,使得该组合工艺处理出水达到了相关排放标准。

5、效益分析

该工程总投资约1000万元,处理水量为150m3/d。运行成本主要包括电费、药剂费、人工费和水费,合计21.68元/m3,其中电费6.08元/m3,电耗为910.98kW·h/d,平均电价1.0元(/kW·h);药剂费14元/m3;人工费1.55元/m3,劳动定员2人,工资3500元(/人·月),每月工作30d;水费0.05元/m3。

6、结论

结合废润滑油再生废水的水质特点,采用“物化预处理+两级A/O+MABFT”组合处理系统具有较好的稳定性。首先,采用“隔油+脱氨+破乳+气浮+多元氧化工艺+水解酸化”工艺进行预处理,有效去除了油脂和酚类污染物,提高了废水的可生化性;其次,采用两级厌氧/好氧+MABFT组合工艺实现COD、氮氮和总氮的有效去除,该系统中COD、氨氮和总氮的平均去除率分别为98.7%、99.9%和94.7%。中间水池1进水中COD、氨氮和总氮分别为2080.8~6370.6、200.3~571.8和304.2~751.3mg/L时,经处理后出水水质均可达到《污水综合排放标准》(GB8978—1996)的三级标准和江苏省盱眙县第二城市污水处理厂纳管标准。该工程处理设计规模为150m3/d,直接运行成本约21.68元/m3,可为其他废润滑油再生废水处理提供参考。(来源:杭州师范大学工学院,中煤科工集团杭州研究院有限公司,杭州师范大学生命与环境科学学院,宝鼎乾芯集成电路<杭州>有限公司,杭州市生态环境局萧山分局,浙江省环境工程有限公司,温州设计集团有限公司)