化学合成是原料药和医药中间体生产的主要工艺类型之一,需要通过一系列化学反应完成药物活性成分的生产。企业在生产过程中产生的化学制药废水成分复杂、可生化性差、有机物含量高,属于高浓度难降解废水。化学制药废水大多具有较强的毒性和“三致”作用,制药行业也因此成为政府环境污染治理的重点行业。本项目根据化学制药废水的特点并经综合技术经济分析,选取合理的工艺技术路线实现了废水的稳定达标排放。

1、工程概况

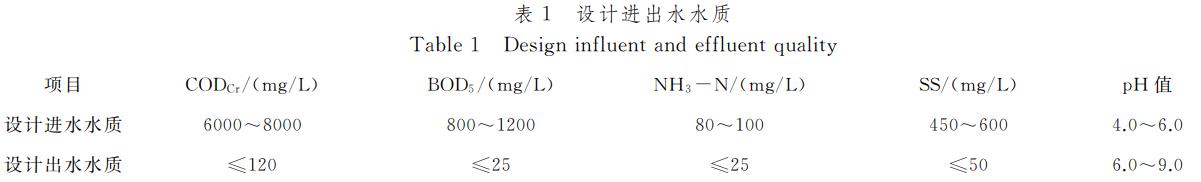

某药业有限公司主要生产化学合成原料药、医药中间体,其废水主要包括工艺废水、废气吸收废水、设备冲洗水、地面冲洗水及生活污水。该工程设计水量为50m3/d,出水水质达到《化学合成制药工业水污染排放标准》(GB21904-2008)中的要求后排入园区污水处理厂。具体设计进、出水指标如表1所示。

2、工艺流程及设计参数

2.1 工艺流程

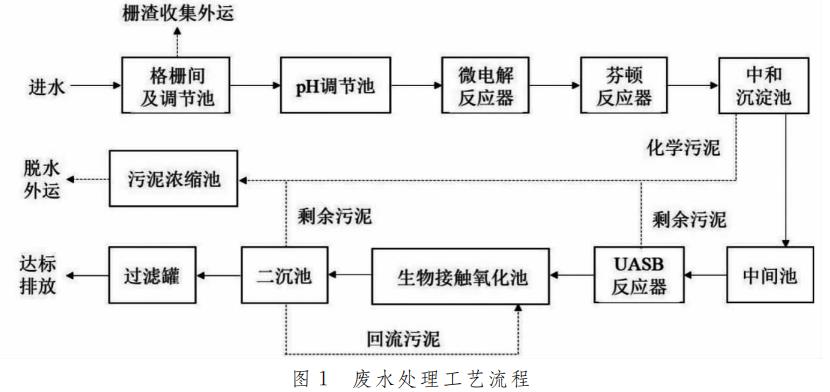

废水中残余的原辅材料、生成物等浓度高,酸碱性变化大,可生化性差。基于上述水质条件,筛选处理工艺并在实验室开展小试,然后将关键处理单元进行优化组合,最终确定采用物化预处理与生物处理相结合的组合工艺,具体工艺流程如图1所示。

2.1.1 预处理

针对化学制药废水成分复杂、难降解、生物抑制性强的特点,采用微电解+芬顿氧化组合处理工艺对废水进行预处理。铁碳微电解工艺是利用零价铁和活性炭之间的电位差,形成和Fe2+与废水中的大分子有机化合物发生氧化还原反应,提高废水的可生化性。该工艺成本低廉、高效无毒,是环境友好的绿色预处理技术。在废水中加入适量的H2O2,可以与微电解反应过程中释放的Fe2+形成Fenton系统,生成氧化性更强的·OH。研究表明,铁碳微电解和Fenton氧化的协同作用具有更大的成本优势,并能保证较高的COD去除率。

2.1.2 生化处理

UASB具有容积负荷高、运行成本低、结构简单等优点,在高浓度制药废水的处理中应用广泛。废水经泵提升至UASB反应器,废水中的长链或环状有机物可水解为短链或直链有机物,含氮有机物也可分解释放NH3-N,废水的可生化性得到进一步提高。生物接触氧化(biologicalcontactoxidation,BCO)兼有活性污泥法和生物膜法的特点,具有容积负荷高、抗冲击能力强、运行维护管理简单等优点。制药废水中含有较高浓度的有机物和氨氮,相比于单一的厌氧或好氧处理工艺,UASB+BCO组合工艺具有处理效率高、运行成本低的特点。

2.1.3 深度处理

经过生化处理的废水,加入PAC和PAM进行过滤,可以去除废水中剩余的少量悬浮物、非溶解性COD,同时废水中的正磷酸盐可以与PAC形成沉淀析出。废水经过过滤后,COD、SS和TP的浓度均会下降,确保出水水质能够达到排放要求。

2.2 主要设备及构筑物

(1)格栅及调节池。新建格栅井1座,砖砌结构,尺寸(L×B×H)为1600mm×900mm×700mm。由于进水中不含纤维、塑料制品等较大的漂浮物,因此本项目不设置粗格栅。格栅井安装转鼓式细格栅1套,格栅间隙为2.0mm。

制药生产过程中各工序为间歇排水,水质、水量随昼夜和产品种类变化较大,冲击负荷较强。设计调节池1座,用于收集废水并均质均量。调节池尺寸(L×B×H)为5.2m×4.8m×4.8m,设计停留时间为48h。调节池内设置提升泵2台(1用1备),通过液位控制器控制;池底设置低速潜水搅拌器1台,每隔30min搅拌5min。

(2)pH调节池。1座,钢砼结构,内衬FRP防腐,尺寸(L×B×H)为1.6m×1.6m×2.0m,设计停留时间为0.8h。配套安装工业在线pH计1套,硫酸自动加药装置1套。

(3)微电解反应器。1座,碳钢防腐结构,尺寸为2.0m×3.5m,设计停留时间为2.0h。反应器内装填5.5t铁碳填料,填料粒径为30~50mm。配套安装空气搅拌系统1套,气源由生物接触氧化池的离心鼓风机提供。

(4)芬顿反应器。1座,PP材质,尺寸(L×B×H)为1.5m×1.5m×2.0m,分为串联的2格,设计停留时间为0.5h。安装ORP在线仪1套,硫酸亚铁自动加药装置1套,双氧水自动加药装置1套;每格内各安装框式搅拌机1台。

(5)中和沉淀池。1座,碳钢防腐,尺寸(L×B×H)为2.4m×1.5m×3.5m,设计停留时间为4.0h,表面负荷为1.2m3/(m2·h)。配套安装垂直轴式搅拌器1台,工业在线pH计1套,碱液和PAM自动加药装置各1套,斜板填料2.0m3。(6)中间池。1座,钢砼结构,尺寸(L×B×H)为2.5m×2.4m×3.5m,设计停留时间为7.5h。池内安装提升泵2台,1用1备。

(7)UASB反应器。1座,碳钢防腐,外用聚氨酯泡沫塑料保温,常温运行。反应器尺寸为φ4.0m×8.0m,设计停留时间为30h,容积负荷为6.4kgCODCr/(m3·d)。

(8)生物接触氧化池。1座2组,钢砼结构,尺寸为(L×B×H)为4.0m×3.6m×4.5m,设计停留时间24h。池内安装弹性组合填料31.25m3;配套离心鼓风机2台,1用1备。

(9)二沉池。1座,钢砼结构,尺寸为φ2.0m×3.5m,设计表面负荷为0.66m3/(m2·h)。配套污泥回流泵2台,1用1备,设计污泥回流比为150%。

(10)过滤罐。石英砂过滤罐2台(交替使用),FRP内衬PE材质,单台尺寸为φ1.0m×3.2m。过滤层高度为1.2m,工作压力为0.6MPa,配套砂滤冲洗泵2台,1用1备,反冲洗强度为10L/(m2·s)。

(11)污泥浓缩池。1座,钢砼结构,尺寸为(L×B×H)为5.8m×4.0m×3.9m。配套带式压滤机1台,污泥螺杆泵1台。污泥经带式压滤机脱水后,泥饼外运处理。

3、调试运行

3.1 预处理单元

使用质量分数为98%的H2SO4将废水pH值调节至3.3~4.2,微电解反应器内的气水比为7∶1。芬顿反应器内FeSO4·7H2O的投加量为5.5~6.5g/L,30%H2O2投加量为5~6mL/L。中和沉淀池内使用10%的NaOH将废水pH值调节至8.0~8.5,投加0.2mg/L絮凝剂(PAM),沉淀池内化学污泥每天排放一次。

3.2 生化处理单元

生化系统的接种污泥取自附近城镇污水处理厂剩余污泥(含水量<80%)。UASB反应器内的接种浓度为20g/L,UASB反应器启动初期进水量控制为设计处理水量30%,待COD去除率稳定达到70%以上时再逐步提高进水水量。每天监测出水COD、pH等指标,确保反应器稳定运行。

生物接触氧化池的接种浓度为3000mg/L。启动初期采用间歇进水,每天更换1/3池容的废水并进行曝气,溶解氧维持在2.0mg/L以上,待填料上的生物膜转为黄褐色后改为连续运行。生物接触氧化池在运行初期,进水水量为设计处理水量的30%,然后每3d按设计处理水量的10%递增进水,直至达到设计处理水量。

经过三个月后,系统启动调试完成。UASB反应器污泥流失现象消失,并有颗粒污泥形成,出水pH稳定在6.5~7.5。生物接触氧化池基本无生物膜脱落现象,污泥镜检可发现草履虫、轮虫和肾形虫等。

3.3 运行效果

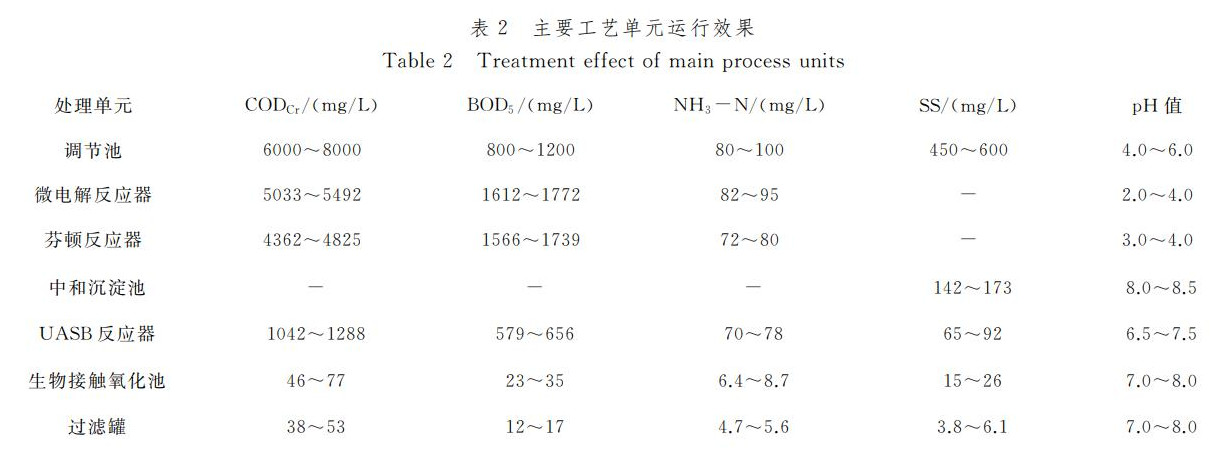

污水处理站调试完成后,出水能够稳定达到设计要求,各主要构筑物的出水水质如表2所示。

4、技术经济指标

本项目设备自动化程度较高,无需专人值守,可由企业水电工兼职管理。污水处理站的运行费用主要包括电费、药剂费和污泥处置费,其中电费为2.53元/m3,药剂费为6.87元/m3,污泥处置费为5.62元/m3,共计15.02元/m3。以上未考虑折旧费和摊销费等。

5、结论

针对化学制药废水成分复杂、可生化性差、有机浓度高等特点,采用“微电解-芬顿-UASB-BCO”组合工艺进行处理。“微电解-芬顿”组合预处理工艺能够显著提升废水的B/C,改善废水的可生化性。污水处理站稳定运行后,出水水质能够达到《化学合成类制药工业水污染物排放标准》(GB21904-2008)的相关要求。该工艺运行稳定,具有较好的环境效益和社会效益,用于处理化学制药废水切实可行。(来源:中秉(山东)环境工程有限公司)