我国稀土企业分离单一稀土产品过程中,在碳酸氢铵转型过程产生大量的硫酸铵废水,废水中除了硫酸铵以外,还含有镁、钙、稀土等杂质离子。迫于环保压力,企业必须对废水进行处理。废水主要采用MVR蒸发结晶技术,实现废水的“零排放”。但是,在利用MVR蒸发结晶技术处理废水的过程中,常会遇到硫酸钙结垢,堵塞管道,影响工艺正常运行,所以需要对废水进行预处理。通常,预处理环节常以草酸为沉淀剂去除其中的钙离子,但草酸价格昂贵,生产成本较高,企业处理废水成本增加。加之除钙产生的副产物草酸钙并没有行之有效的解决办法,所以企业生产负担较重。

本研究以废水预处理过程消耗草酸为出发点,利用经济价值相对较低的硫酸置换经济价值较高的草酸,从而降低废水处理成本。从可行性方面来说,钙化法制备草酸工艺目前已比较成熟。从原理角度来说,草酸钙酸化反应是一个多相反应过程,草酸钙的溶度积为2.57×10-9,而硫酸钙的溶度积为6.1×10-5,由于反应物比产物更难溶解,这样的反应很难进行,但又由于反应物硫酸是强无机酸,而产物草酸是有机酸,属弱酸,因此该酸化反应能进行,且为可逆反应。利用硫酸循环置换草酸的方法,实现草酸循环再生,极大的降低了企业废水处理成本,对于生产企业来说意义重大。

1、实验部分

1.1 实验材料

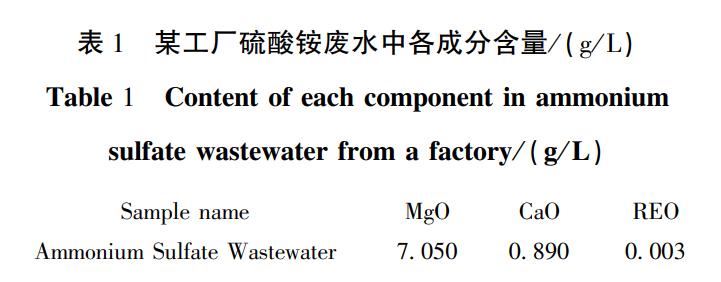

本实验所用硫酸铵废水水样来自包头某稀土生产企业碳铵转型废水。废水处理过程包括草酸除钙、草酸钙硫酸转化、滤饼洗涤、草酸循环利用等环节。工艺过程中所用草酸、碳酸氢铵、硫酸均为工业品,检测环节所用高锰酸钾等分析试剂均为分析纯。表1为某工厂硫酸铵废水水样中各成分含量。

1.2 实验设备

恒温水浴(XMTD⁃7000);加热板(HTL⁃910EX);电动搅拌器(JB90⁃S);电热鼓风干燥箱(WGLL⁃125BE)。

1.3 实验方法

1.3.1 硫酸铵废水除钙

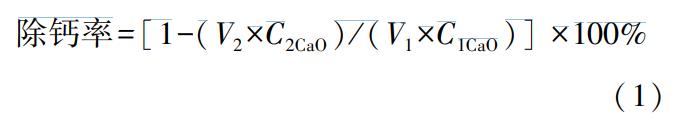

实验过程:取1L硫酸铵废水,加入15g草酸钙作为晶种,加入不同质量的15%的草酸溶液,再加入碳酸氢铵调节体系pH至6.2,常温搅拌30分钟后过滤,得到除钙后硫酸铵废水和草酸钙废渣。检测除钙后废水中钙含量(以CaO计)。除钙率的计算如公式(1)。

式中:V2为除钙后滤液的体积,L;C2CaO为除钙后滤液的氧化钙含量,g/L;V1为实验所取硫酸铵废水体积,L;C1CaO为实验所取硫酸铵废水中氧化钙含量,g/L。

1.3.2 草酸钙循环转化

实验过程:一定质量分数的硫酸溶液加热至一定温度,边搅拌边缓慢加入草酸钙固体,在该温度下反应1h后趁热过滤,滤液测定酸度和草酸根含量。滤饼在一定温度下搅拌洗涤,洗出夹带的硫酸和草酸,洗液测定酸度和草酸根含量。该洗液用碳酸氢铵调节pH后,回用作硫酸铵废水除钙。洗涤后的滤饼为硫酸钙副产物。过滤后的母液于≤20℃下冷却结晶2h,过滤得结晶草酸。回收的结晶草酸循环用于硫酸铵废水除钙。结晶后滤液中补充一定硫酸和水继续循环处理草酸钙渣。

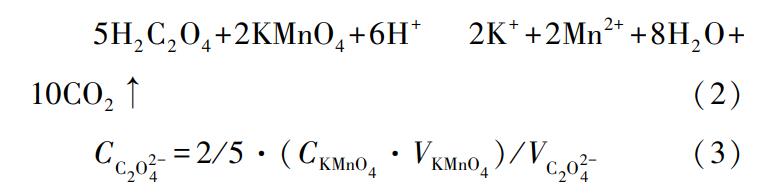

草酸根含量的测定:吸取一定体积含有草酸的液体,滴入一滴酸碱指示剂至变色,加热该液体至80℃~90℃,加入10mL硫酸溶液(1∶1体积比),用标定好的0.02mol/L高锰酸钾溶液滴定至变色,终点显示高锰酸钾的粉色。

式中:CC2O2-4为草酸根浓度,mol/L;CKMnO4为所用高锰酸钾标准溶液的浓度,mol/L;VKMnO4为滴定所用高锰酸钾标准溶液的体积,mL;VC2O2-4为所吸取含有草酸的液体体积,mL。

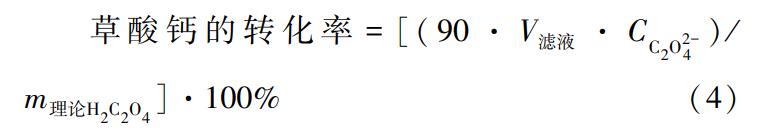

草酸钙转化率的计算:通过滴定所消耗的高锰酸钾的体积,计算溶液中草酸的含量。通过测定热过滤液中草酸含量和洗液中草酸含量,计算草酸钙的转化率。

式中:V滤液为反应结束固液分离后的滤液,mL;CC2O2-4为滴定出滤液中草酸根浓度,mol/L;m理论H2C2O4为理论生成的草酸质量,g。

2、结果与讨论

2.1 晶种对硫酸铵废水除钙效果的影响

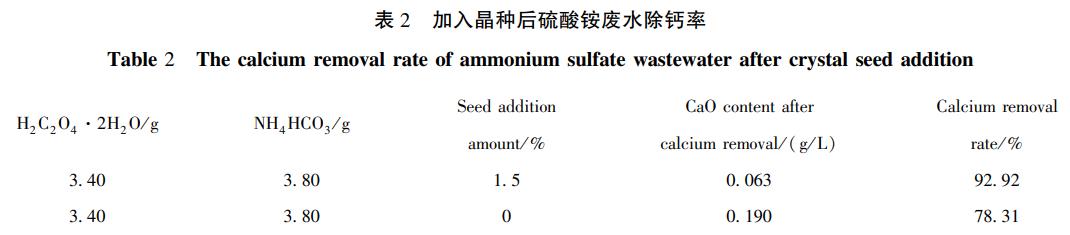

参照晶体生长的条件,考虑加入晶种,考察晶种的加入对除钙效果的影响。在草酸和碳酸氢铵加入量相同的条件下,加入1.5%的晶种,实验结果如表2所示。通过表2可以看出,加入晶种后,钙的去除效果较好。分析认为,由于晶种的加入,增加了晶体与晶体之间的碰撞机会,产生了更多的二次晶核,即促进了沉淀的生成。

2.2 草酸加入量对硫酸铵废水除钙效果的影响

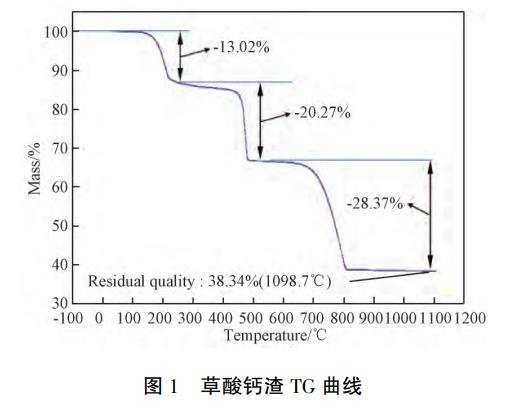

硫酸铵废水中钙与草酸反应方程式如下:

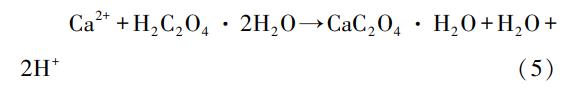

钙与草酸的反应是1∶1(摩尔比),按照加入的草酸全部与钙反应计算,理论上1L废水中需加入2.0gH2C2O4·2H2O,工厂实际生产为了不影响后续处理效果,在草酸过量条件下进行废水除钙,1L废水中加入4.2gH2C2O4·2H2O,除钙率≥88%。通过研究发现除钙过程中引入晶种有利于废水中钙的去除,该实验目的为探求草酸的最优加入量。表3为加入晶种情况下不同草酸加入量时废水的除钙效果。反应终点均用碳酸氢铵调节体系pH为6.2,调整pH后的废水可直接进入多效蒸铵系统处理。

根据表3数据可以看出,晶种加入的情况下,随着草酸量的减少,废水的除钙率逐渐降低,当每升废水中草酸加入量减少至2.6g时,除钙率降低至84.27%,开始不满足现场除钙率≥88%的要求,故最佳草酸加入量为每升废水中加入2.8g草酸。所得草酸钙固体检测结果如表4所示。

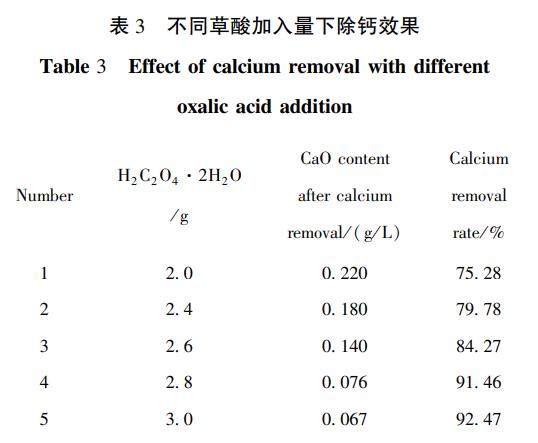

由表4可以看出,草酸钙废渣中主要含有钙、镁和稀土这几种阳离子,根据阳离子推算草酸盐含量大于98.04%。所得草酸钙渣含水量约30%,将废渣于100℃烘干后,进行热重分析。结果见图1。

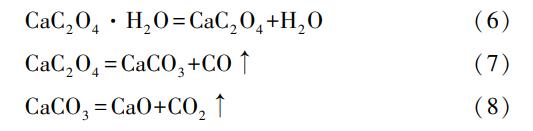

图1中的热重(TG)曲线,有三个非常明显的失重阶段,第一个阶段在180℃~220℃区间失重13.02%,表示一个水分子的失去。第二个阶段在500℃附近的失重变化为草酸钙转化为碳酸钙和一氧化碳。第三个阶段在800℃附近的失重表示碳酸钙转化为氧化钙和二氧化碳。

通过TG曲线可以推算出草酸钙含有一个结晶水,分子式为CaC2O4·H2O。在温度低于150℃时,物料结构没有发生明显改变,结晶水也没有发生改变。为准确计量,后续实验所用草酸钙废渣均在100℃烘干,实验过程中草酸钙按照一个结晶水计算。

2.3 草酸钙转化过程研究

2.3.1 反应温度与硫酸过量百分比对草酸钙转化率的影响研究

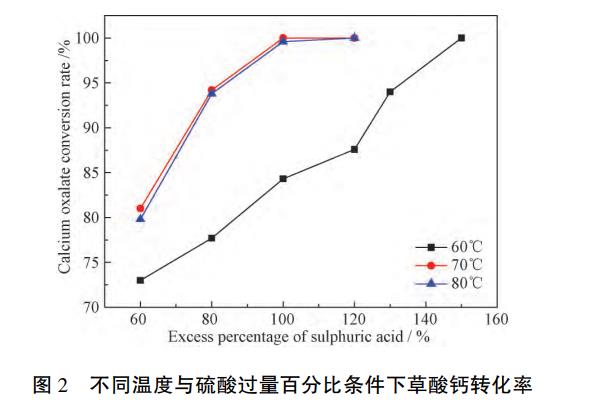

初始硫酸浓度为30%,分别考察60℃,70℃,80℃条件下硫酸过量60%,80%,100%,120%时草酸钙的转化效果,其中60℃时,硫酸过量至150%。实验结果见图2。

由图2可知,随着硫酸过量百分比的增加,草酸钙的转化率显著增加。60℃时,当硫酸过量120%,草酸钙转化率仅为87.6%,当硫酸过量150%,草酸钙实现完全转化;而在70℃和80℃时,硫酸过量100%,草酸钙即可完全转化。70℃和80℃的草酸钙转化率相当,说明70℃是一个临界点,温度高于该温度对草酸钙转化率影响不大。温度低于70℃时,决定草酸钙转化率的主要因素为硫酸过量百分比。

2.3.2 草酸钙循环转化

草酸钙转化过程中硫酸消耗量较大,且转化完成后形成的较高浓度的硫酸废水难以处理,所以设计循环转化实验,考察循环反应过程中草酸钙的转化情况。

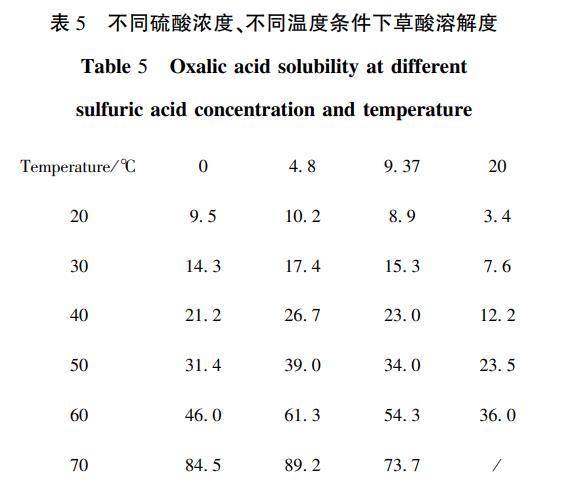

考虑循环过程母液中草酸的溶解情况设计了不同浓度的硫酸溶液中不同温度下的草酸溶解度实验。实验结果见表5。

由表5中溶解度数据可以看出,随温度升高,草酸在不同浓度硫酸溶液中的溶解度均增加。同时,随硫酸浓度增加,相同温度下的草酸溶解度逐渐减小。从草酸的溶解度角度出发,需要考虑反应过程中、传输过程和过滤结束时草酸不结晶吸出。

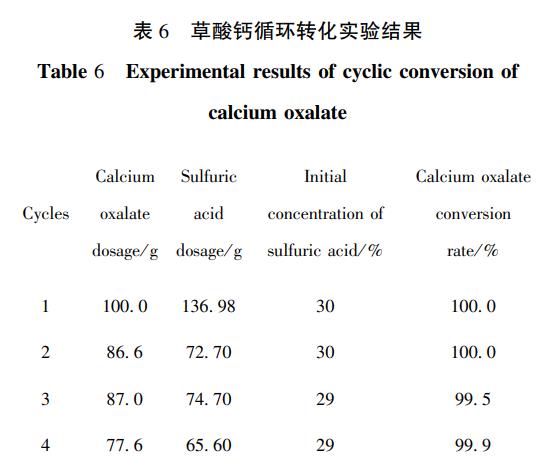

草酸钙循环转化实验:循环转化实验过程为硫酸初始浓度30%,初次反应硫酸过量100%,配置好的硫酸溶液于70℃,边搅拌边缓慢加入草酸钙固体,在该温度下反应1h,趁热过滤,滤液测定酸度和草酸根含量。滤饼洗涤,洗液测定酸度和草酸根含量。该洗液中加入一定量碳酸氢铵调节pH至6.2后,回用于硫酸铵废水中除钙。洗涤后的滤饼为硫酸钙副产物。过滤后的母液置于≤20℃下冷却结晶2h,过滤得结晶草酸,该结晶草酸循环用于硫酸铵废水除钙。结晶后滤液中补充一定硫酸和水循环处理草酸钙渣。分别进行4次草酸钙循环转化实验,实验结果如表6。

由表6中数据可以看出,每次循环后,母液中补充硫酸至硫酸初始浓度约30%。每次循环加入草酸钙的量也需依据草酸的溶解度确定。通过4次循环结果可以看出,每次循环基本可实现草酸钙的完全转化,循环过程硫酸消耗量为理论硫酸消耗量的1.2倍左右,20%的硫酸损失部分为滤饼夹带损失。

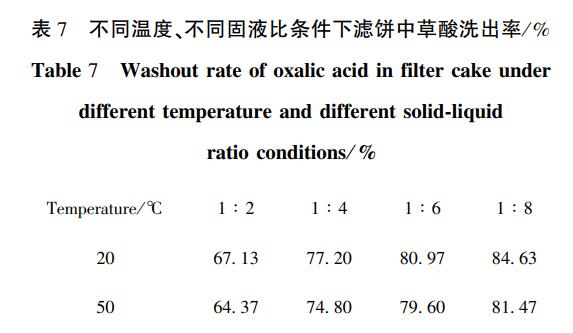

循环转化过程滤饼洗涤情况:草酸钙转化反应生成的是较粘稠的硫酸钙渣,硫酸钙中草酸、硫酸、水分夹带量均较大。设计洗涤实验,洗液中的草酸可循环用于硫酸铵废水除钙,洗液中的硫酸通过碳酸氢铵中和。所用洗水为除钙后净化的硫酸铵废水,不同温度、不同固液比下滤饼的洗涤实验结果见表7。

从表7可以看出,固液比从1∶2增加到1∶8时,草酸的洗出率逐渐升高,当固液比增加到1∶8时,草酸洗出率可以达到约85%。而当洗涤温度由20℃升高至50℃时,相同固液比下的草酸洗出率均降低。说明洗涤过程的温度不宜过高,这是因为硫酸钙属微溶物,洗涤过程会有少量硫酸钙进入洗液,在稍高的温度下,洗液中的草酸将会与硫酸钙再次发生反应,从而降低了草酸的洗出率。当洗涤固液比增大到1∶6时,洗出液放置一段时间后有沉淀出现。对沉淀物进行检测显示沉淀物为草酸钙,说明洗水量增大后,溶液中溶解的硫酸钙的量增加,与洗出的草酸复又生成草酸钙沉淀,因此,洗涤过程需合理控制洗水量。以固液比1∶4,温度20℃为宜,此时草酸的洗出率可以达到77%。经计算,整体循环过程草酸的回收率可达到90%以上。

2.4草酸循环再利用工艺设计

通过以上研究,得出硫酸铵废水处理过程中草酸循环再利用工艺路线图(图3)。整体循环工艺为:稀土冶炼过程产生的硫酸铵废水首先利用草酸除钙(①),该过程加入1.5%的草酸钙作为晶种,在保证除钙率的前提下降低了草酸使用量。除钙后硫酸铵废水一部分进行多效蒸发得到硫酸铵固体,另一部分回用至工艺过程中作为洗涤水(③),洗涤水经碳酸氢铵中和调节pH后用作配置除钙草酸液的溶剂(④),除钙所得草酸钙废渣进行浓硫酸循环转化,草酸循环利用(②)。

3、结论

本文研究了硫酸铵废水预处理过程降低草酸消耗量、实现草酸循环利用的方法。在除钙过程引入晶种,草酸的使用量较工业生产中草酸使用量降低30%以上。设计了草酸钙循环转化工艺,最佳工艺条件为:初始反应硫酸浓度30%,硫酸用量为理论量的100%,反应温度70℃,反应时间1h。整体循环过程草酸的回收率可达到90%以上。该工艺操作简单,条件容易控制,实现了草酸的循环再利用,大大降低了硫酸铵废水预处理成本。(来源:包头稀土研究院白云鄂博稀土资源研究与综合利用国家重点实验室,瑞科稀土冶金及功能材料国家工程研究中心,内蒙古包钢和发稀土有限公司,包头钢铁职业技术学院,北方稀土生一伦高科技有限公司)