电镀是利用电化学方法对金属或非金属材料的表面进行装饰、防护以获得某些新性能的一种工艺过程,具有通用性强、使用面广的特点。电镀过程会产生含重金属离子、氰根离子的废水以及酸碱废水。各类电镀废水经过预处理后混合,即成为综合电镀废水,成分非常复杂,对环境和人类健康危害大。综合电镀废水中含有镉(Ⅱ)、锌(Ⅱ)、镍(Ⅱ)、铜(Ⅱ)等对环境有害的重金属离子,还含有各种络合剂、表面活性剂等,如何针对废水的成分特点,采取行之有效的工艺处理,使之稳定达到《电镀污染物排放标准》(GB21900-2008),成为电镀企业和科技工作者关注的热点之一。在这方面比较有代表性的研究结果如下:邓学文采用PAC、PFS以及硫酸钾铝等絮凝剂处理综合电镀废水,以期克服传统处理模式中单一絮凝剂效果不尽理想的缺点,整体处理工序较为简易,成本低。不足之处在于锌、铜等重金属物质不能得到全面清除;崔洪升等针对某电镀科技园的综合电镀废水,采用漂水氧化破除络合物并配合氢氧化物和硫化物共沉淀的方法进行处理,能够较好地去除其中的金属离子。该处理工艺药剂材料来源广泛,工艺运行费用较低,但流程较长;王月娟等针对电镀废水含有多种重金属离子和氰化物的特点,采用微电解-破氰预处理-中和混凝反应等处理工艺进行处理,出水水质稳定,可直接排放,该法的缺点是设备投资较大。

铁-碳微电解法是指以铁屑作为微电解的原料,即当铁屑浸没在偏酸性的废水溶液中时就会构成数以千计的微原电池(其中纯铁作为阳极,有杂质组成的碳化铁为阴极),同时,由于碳颗粒的存在,铁屑与碳颗粒之间彼此接触,从而形成了宏观原电池,在此系统中同时发生多种化学反应从而有效去除废水中的污染物的方法。硫化物沉淀法是根据S2-与重金属离子生成的硫化物沉淀较氢氧化物的溶解度更小的原理去除废水中的重金属(离子),是工程实践中常用的重金属废水处理方法,具有较宽的pH使用范围,因而应用广泛。

本文尝试将铁-碳微电解与硫化钠沉淀法组合,处理取自贵阳市某机械加工企业电镀车间产生的综合电镀废水,以期兼具氧化破络、絮凝、沉淀之效,有效去除废水中的多种重金属离子,探讨Fe/C摩尔比、Na2S投加量和废水最终pH等工艺参数对重金属离子去除率的影响。

1、实验材料与方法

1.1 主要试剂、仪器及实验废水(综合电镀废水)

铁屑(贵阳市乌当区083基地电镀废水处理站,60目,Fe/C可以根据需要由供货方调整)、氢氧化钠(茂名市雄大化工有限公司深圳分公司)、浓硫酸(广州德树化工有限公司)、FeSO4·7H2O(天津市光复科技发展有限公司),Na2S·9H2O(无锡市晶科化工有限公司),以上试剂均为分析纯。所用水为去离子水。

722分光光度计,上海菁华科技仪器有限公司;ST300型pH计(精密酸度计),上海雷磁仪器有限公司;DF-101SZ数显转速集热式恒温加热磁力搅拌器,上海凌科实业发展有限公司。

电镀废水取自贵阳市乌当区083基地某电镀车间的综合电镀废水调节池。

1.2 实验方法

用量筒量取250mL含有镉(Ⅱ)、锌(Ⅱ)、镍(Ⅱ)、铜(Ⅱ)的综合电镀废水于一系列400mL的烧杯中,在不同实验条件(包括Fe/C摩尔比、九水硫化钠投加量、废水最终pH)下进行试验。在搅拌下先加入不同Fe/C的铁屑,先进行微电解反应,5min后再投加一定量的九水硫化钠,以NaOH和H2SO4溶液调节废水pH至指定值,继续搅拌反应10min,然后静置30min,使固液彻底分离,取上部清液测定其中残余金属离子的质量浓度。

1.3 分析方法

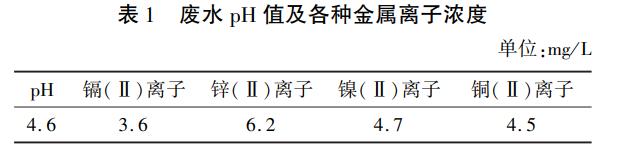

委托贵州大学化工及环境研究测试中心(采用ICP-AAS法)测定废水及上清液中相关重金属离子浓度,pH值自行测定,结果如表1。

去除率的定义:

式中:χM—金属离子的去除率,%;ρ废水—废水中金属离子的质量浓度,mg/L;ρ上清液—上清液中残余金属离子的质量浓度,mg/L。

2、结果与讨论

2.1 Fe/C摩尔比对残余金属离子浓度的影响

按照1.2的方法,在250mL废水(pH4.6)中加入不同Fe/C的铁屑5g,常温下搅拌反应10min,静置沉淀30min后取上清液进行检测,得到各种金属离子的质量浓度与Fe/C摩尔比的关系,如图1所示。

可见随着Fe/C摩尔比的增大,上清液中残余的金属离子不断减少。当Fe/C摩尔比为1:1.14时,金属离子残余质量浓度达到最小。在微电解过程中,微电池产生的Fe2+促使溶液中的重金属离子产生氢氧化物沉淀而被从废水中去除。但当Fe2+量过多时,与纯铁对应的碳化铁阴极严重不匹配,导致系统中微电解反应受阻,重金属离子的去除效果变差;而且过量的Fe2+极易被氧化成Fe3+,造成废水色度增加。鉴于以上结果,本试验选取的最佳Fe/C摩尔比为1:1.14。微电解过程可以去除废水中65%以上镉(Ⅱ)、镍(Ⅱ)、铜(Ⅱ)离子,对锌(Ⅱ)离子的去除率要小些,仅达46%。经过微电解工序处理后,废水中重金属离子的含量大幅降低,为后续硫化钠沉淀法减少了负荷。

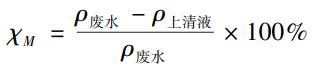

2.2 Na2S投加量对残余金属离子浓度的影响

按照1.2的方法,固定Fe/C摩尔比为1:1.14,在250mL废水中加入不同量的Na2S·9H2O,常温下搅拌反应5min,之后调节废水pH至6.5,再反应10min,静置沉淀30min后取上清液进行检测,得到各种金属离子的质量浓度与Na2S·9H2O投加量的关系,如图2所示。

随着Na2S·9H2O投加量的增加,上清液中金属离子浓度减少。当Na2S·9H2O的投加量为0.29g/L时,上清液中金属离子浓度最低,分别为Cd2+0.46mg/L、Zn2+1.35mg/L、Ni2+0.47mg/L、Cu2+0.29mg/L。在Fe/C摩尔比一定的情况下,Na2S·9H2O的投加量越大,反应产生的MS(硫化物沉淀)就越多。但当Na2S·9H2O投加量过大时,生成的MS会因形成多硫化物络合物而溶解,导致上清液中金属离子含量增加。所以Na2S·9H2O的投加量过低或过高都会影响金属离子的去除效果。Na2S·9H2O的用量因废水水质而异。在本实验条件下,Na2S·9H2O的最佳投加量为0.29g/L。

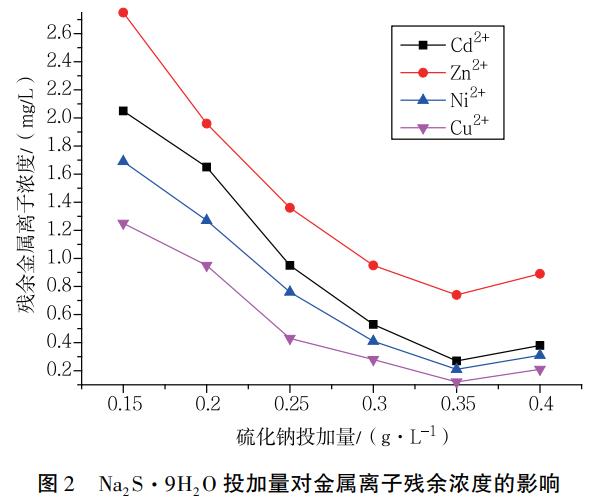

2.3 最终pH值对残余金属离子浓度的影响

按照1.2的方法,固定Fe/C摩尔比为1:1.14、Na2S·9H2O投加量为0.29g/L的,用稀H2SO4或NaOH溶液调节废水的最终pH,然后取适量上清液测试其中相关金属离子的浓度,以金属离子浓度对pH值作图,如下图3。

废水的最终pH对废水处理结果影响大。当pH=3时,处理后的废水中镉(Ⅱ)离子质量浓度为0.75mg/L、锌离子(Ⅱ)质量浓度为1.65mg/L、镍(Ⅱ)离子质量浓度为1.21mg/L、铜(Ⅱ)离子质量浓度为0.45mg/L。而当废水最终pH=7时,处理后的废水中镉(Ⅱ)、锌(Ⅱ)、镍(Ⅱ)、铜(Ⅱ)几种重金属离子的质量浓度降至最低,分别为Cd2+0.35mg/L、Zn2+0.98mg/L、Ni2+0.27mg/L和Cu2+0.18mg/L。根据实验结果,确定最终pH值为7.0。

3、结论

利用铁-碳微电解-改进硫化钠沉淀法处理综合电镀废水,可同时去除废水中多种重金属离子,沉淀反应速度快。影响金属离子去除率的主要因素是Fe/C摩尔比、Na2S投加量以及反应体系的最终pH。铁-碳微电解步骤可以去除综合电镀废水中半数以上重金属离子,减轻后续硫化钠沉淀法的处理负荷,降低废水处理成本,确保废水达标排放。

在最佳实验条件下(Fe/C摩尔比为1:1.14,Na2S·9H2O投加量为0.29g/L,最终pH为7.0,常温下搅拌反应15min),各种重金属离子在上清液中的残余质量浓度分别是镉(Ⅱ)离子0.35mg/L、锌(Ⅱ)离子0.98mg/L、镍(Ⅱ)离子0.27mg/L、铜(Ⅱ)离子0.18mg/L,金属离子的去除率分别是Cd2+90.3%、Zn2+84.2%、Ni2+94.3%和Cu2+96.0%,根据《电镀污染物排放标准》(GB21900-2008)表2中Cd2+排放浓度限值是0.05mg/L,而经本方法处理,废水中Cd2+的浓度是0.35mg/L,远未达到要求,还需采用重金属捕集剂或其他方法进一步去除废水中残余的Cd2+。(来源:贵州省环境科学研究设计院)