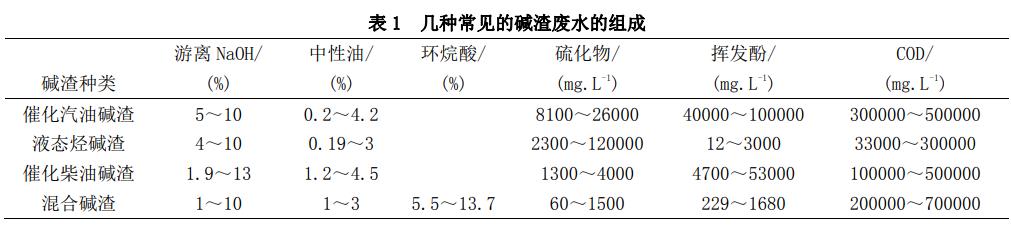

碱渣废水是在石油炼制过程中,用碱液NaOH溶液对汽柴油和液化气进行洗涤精制的过程,主要用于除去硫醇、硫醚等杂质。它所呈现的特点是高COD,高pH值,通常pH>12,钠离子含量在5%-12%,黑褐色、恶臭、毒性大,难降解,极强腐蚀性。主要成分含有硫醇、硫醚、硫化物、酚类、石油类、氨氮、有机酸盐等污染物,其常见组成及成为见下表。

在碱渣废水的处理工艺上,每个炼油厂的处理工艺和原油品质都不尽相同,使得其组成成分及含量上有巨大差异,虽然有很多学者进行大量的实验研究,但在工业应用方面一直没有获得统一的工艺流程,这就使得目前炼化行业内没有统一的标准方法。

某炼油厂采用NaOH溶液作为碱洗液,用以除去催化装置的液化气和汽油,以及焦化装置液化气中的硫醇、硫醚以及酚类等有杂质,以提高产品品质,催化汽油和液态烃的废碱液混合在一起,每年的量1500多吨。原先有专门的碱渣坑用于储存碱渣废液总量约4万吨。但随着国家对环保的重视以及人们环保意识的增强,尤其是在2015年新标准中规定最高允许排放标准COD降低至60mg/L,如何将碱渣废水做更好的预处理,以防止对下游污水处理厂造成冲击,成为亟待解决的问题。

本研究以碱渣坑存储的碱渣废液为研究对象,采用传统的Fenton法对碱渣废水进行预处理,考察了不同的工艺条件下COD的降解情况,得到预处理最佳工艺条件,为其后续污水的进一步处理提供可靠的进水水源,也为Fenton法在工业上的实际应用提供数据支撑和方法思路。

1、材料和方法

1.1 仪器与药剂

仪器:JBZ-12H型磁力搅拌器。

药剂:H2O2(CP),FeSO4.7H2O(AR),H2SO4(AR),NaOH(AR)。

1.2 实验用水

碱渣废水取自西北某炼油厂碱渣坑废水,其水质:COD7000-26000mg/L硫化物280mg/L,酚450-6830mg/L,pH11-14,氨氮310mg/L,主要阳离子Ca2+、Na+。

1.3 实验方法

取0.5L废水样装入1L的烧杯中,用电磁搅拌器进行搅拌,用H2SO4调节pH值,然后将H2O2和FeSO4.7H2O分别倒入烧杯中,反应一段时间后,停止搅拌,用NaOH将溶液pH值调节至5-8,然后静置一段时间,取上层清液测定其COD,计算COD的去除率。

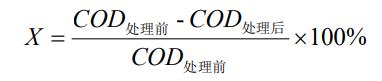

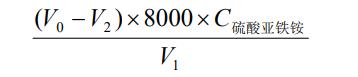

式中:X为COD的去除率,%

1.4 分析方法

根据《水质化学需氧量的测定重色酸盐法》(GB/T11914-1989)采取重铬酸钾滴定法,取10mL样品于100mL容量瓶中稀释10倍混匀后,取其中的5mL,即取样0.5mL废水样置于锥形瓶中,加入0.2mg的硫酸汞粉末,10mL0.25mol/L的重铬酸钾溶液,加入硫酸—硫酸银溶液,回流40minL冷却,用已知浓度的硫酸亚铁铵进行滴定。

式中:

V0:用硫酸亚铁铵滴定空白的体积,mL

V1:废水取样体积,mL

V2:用硫酸亚铁铵滴定废水的体积,mL

C硫酸亚铁铵:硫酸亚铁铵的浓度,mol/L

2、结果与讨论

2.1 H2O2浓度下的COD去除率

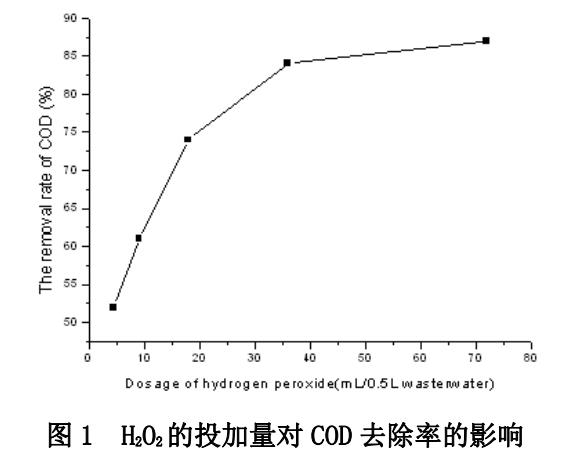

取废水样500mL,将pH值调节至3.5,加入下表所示的H2O2,再30mL10%的FeSO4.7H2O溶液,反应45min后调节pH值6.5,静置2h,取上清液测定COD,计算COD的值如下图所示:

如图1所示,随着H2O2投加量的增大,COD的去除率随之增大,当H2O2的用量达到36mL时,COD的去除率达到了84%,发生了如下的反应:

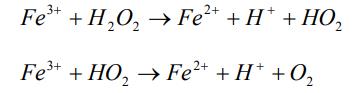

随着H2O2的投加,可以使得羟基自由基·OH产生更多,大量的羟基自由基可以氧化废水中的有机物,这样使得COD的去除率升高,但超过36mL以后,Fe2+被氧化成Fe3+,并发生以下反应:

使得氧化反应无法进行,同时Fenton试剂发生反应的同时也产生了一些抗氧化产物,使得废水中的有机物无法进一步降解。因此过量的H2O2量不会给废水的去除率得到很大的提高,而且会造成药剂的浪费,因此每500mL废水的最佳加入量为36mL。

2.2 不同的FeSO4.7H2O浓度下的COD的去除率

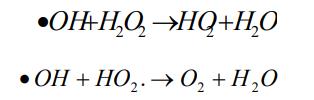

取废水样500mL,将pH值调节至3.5加入36mL的H2O2,再加入不同量10%的FeSO4.7H2O溶液,反应45min后调节pH值6.5,静置2h,取上清液测定COD,计算COD的值如图2所示。

在H2O2的加入量在36mL的情况下,考察不同10%FeSO4.7H2O的加入量对去除率的影响,如图2所示,FeSO4.7H2O的用量对COD去除率的影响较大,随着FeSO4.7H2O用量的增大,COD的去除率随之增大,当FeSO4.7H2O的用量为25mL时,其去除率达到最高88%,这是因为Fe2+在反应中起到了催化的作用,随着的用量的增加,COD的去除率呈现下降趋势,这是因为溶液中存在如下的反应:

过量的Fe2+被氧化成Fe3+,根据反应平衡方程式可知,该反应会消耗部分的双氧水,从而影响了COD的去除率。所以FeSO4.7H2O的加入量不宜过大,并且在反应后要中和酸性水使Fe3+沉淀下来,还应加入碱,增加了水处理的成本费用,所以本次实验中的FeSO4.7H2O最佳的加入量为35mL。(H2O2:10%FeSO4.7H2O的体积比为1.44:1)

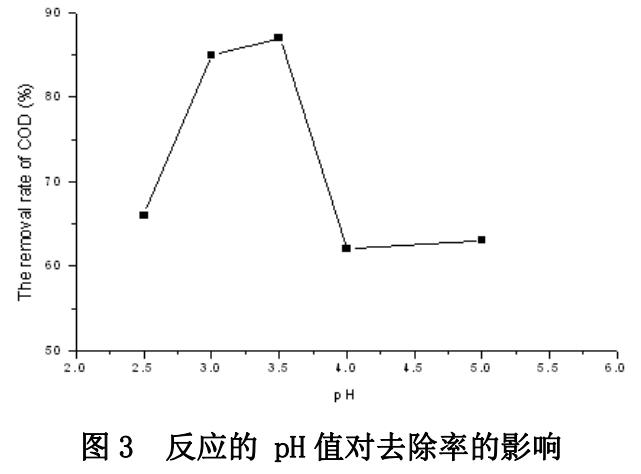

2.3 不同pH值下反应的COD

取废水样500mL,将pH值调节至如下表所示,再加入36mL的H2O2,再加入10%的FeSO4.7H2O溶液35mL,反应45min后调节pH值6.5,静置2h,取上清液测定COD,计算COD的值如下图所示:

如图2所示不同pH值对于废水的去除效果很明显,在pH值为3.5时,CODcr的去除率达到最大,在pH值较小的情况下,其去除率较低,其原因可能是H+浓度过高,Fenton试剂会发生以下的反应:

在酸性过强的条件下,Fe3+不能顺利的还原成Fe2+,这样就影响了羟基自由基的产生,所以在强酸作用下,反应的去除率不是很高。可以看见当pH值调节到3.5时其反应的COD的去除率最高,可达87%。

3、结论

(1)对于某炼油厂高浓度的碱渣废水,用Fenton试剂进行处理时一种有效的方法。每1L废水中,在H2O2的投加量最佳为72mL,10%FeSO4.10H2O的最佳投加量为70mL时,最佳反应时间为40min,最佳反应pH值为3.5时,其去除率最高达到87%(原水COD为25436mg/L)最低可达53%(原水COD为8568mg/L)

(2)此反应属于放热反应,但最高温度不超过49℃,对反应体系没有影响。除CO2外,并无其他气体产生,气味为原水的恶臭味,反应后恶臭味有所减轻。目测有棕红色泡沫产生,最大膨胀体积为原水的1/2,在反应至20min后逐渐消失。反应后的pH值和静置时间,对COD去除率的影响效果不大,保持在5-8范围内,静置时间为3h,废水的COD的去除率最高61%(原水COD为7201mg/L)。反应时间至少40min,当延长时间COD并不会提高。加入过量的H2O2后,不会提高COD的去除率,对体系并没有影响无安全风险。

(3)Fenton法处理碱渣废水操作简单、设备简单投资少,反应简单迅速、条件温和、效果明显、工业化应用方便,应用潜力大,但是传统的芬顿法存在H2O2以及FeSO4消耗大、成本高、有机物矿化度低,另外需要在pH值调至酸性才能发挥其氧化性,在预处理万还要调回中性,这就消耗了大量的酸碱。针对以上问题,可以将Fenton法与其他方法结合,目前有UV—Fenton法、UV—vis/草酸铁络合物H2O2Fenton法、电-Fenton法;超声波-Fenton法;Fenton法+生物法联用;Fenton混凝沉淀法、铁屑/H2O2法、Fenton法+活性炭法联用,随着科技的发展,这种改性Fenton法用以弥补Fenton法的一些缺陷。(来源:乌鲁木齐石化研究院)