迁安中化煤化工有限责任公司(简称迁安中化公司)建有6座55孔JN60-82型焦炉,年产焦炭330万t,拥有两段焦化废水处理系统,其中Ⅰ段焦化废水处理系统是其中4座焦炉的配套设计,采用活性污泥法的A/O2工艺,废水处理量为70m3/h。该工艺2004年投入使用后,出水COD、NH3-N指标经常波动,且运行费用偏高,不能适应当前越来越高的环保要求和公司经营理念。因此迁安中化公司对进水水质、A/O2工艺指标控制等进行了优化,实现了A/O2工艺的稳定、高效、节约运行。现对A/O2工艺的优化作一介绍。

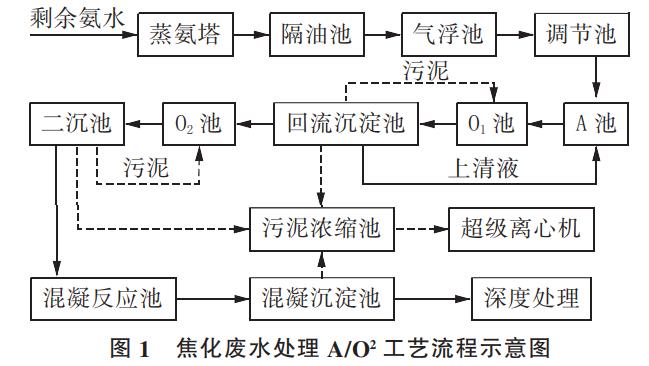

1、废水处理A/O2工艺流程

迁安中化公司焦化废水处理A/O2工艺流程示意图见图1(图中虚线表示污泥路径)。

2、影响A/O2工艺运行的进水水质因素及优化

对A/O2工艺运行来说,进水水质的管控尤为重要。A/O2工艺属于活性污泥法废水处理工艺,活性污泥对有害物质有一定的承受限度,超过这个限度,活性污泥就会被抑制,进而影响废水处理效率。A/O2工艺入曝气池污水中有害物质的质量浓度要求为:硫氰酸铵<22mg/L、矿物油<50mg/L、硫化物<50mg/L。

2.1 硫氰酸铵

硫氰酸铵本身有毒,在废水处理系统内分解时,化学需氧量较高,会产生有毒气体,对活性污泥影响较大。生产运行实践证明,A/O2工艺进水中硫氰酸铵质量浓度达到1.5g/L以上时,A/O2系统会受到较大程度的影响,因此需要尽可能降低进水硫氰酸铵浓度。

焦化厂产生硫氰酸铵最多的工艺是采用HPF的脱硫工段,在脱硫过程中产生硫氰酸铵副盐,脱硫液中硫氰酸铵质量浓度一般在150g/L左右,以如此高的浓度进入A/O2系统,会对废水处理系统造成冲击,生产运行中,应严禁脱硫液进入A/O2工艺处理系统。因此在生产操作中需做好以下几点:

(1)控制脱硫系统的煤气夹带水进入脱硫系统。

(2)将脱硫系统发生事故时的溢液收集入脱硫系统。

(3)将雨季脱硫区域的积水及日常脱硫区域的地坪扫水收集入脱硫系统。

2.2 矿物油

废水处理系统来水剩余氨水包括配煤水分、炼焦化合水、粗苯分离水、地坪扫水等,在冷凝工段,与焦油分离后,经过剩余氨水罐沉淀、除焦油器除油、蒸氨塔除油后,蒸氨废水中矿物油一般能满足A/O2工艺处理要求。

A/O2工艺进水中矿物油含量高,一般是粗苯系统洗油进入冷凝工段造成的。洗油密度在1.03×103kg/m3~1.06×103kg/m3,与剩余氨水密度相差不大,进入剩余氨水系统后,不容易实现分离,会造成进入生化系统的废水矿物油含量超标,进而影响生化运行。

洗油进入剩余氨水造成生化进水矿物油含量超标的原因有以下几种:

(1)粗苯系统洗油打入冷凝工段。为了降低洗油对生化系统的影响,粗苯系统的洗油应尽可能不打入冷凝工段。洗油必须打入冷凝工段时,应采用少量、多次的方法。

(2)终冷塔阻力高,使用洗油冲洗终冷塔后,废油打入冷凝工段。

生化进水矿物油质量浓度一般要求小于50mg/L[2],实际运行中,控制矿物油质量浓度小于250mg/L,以保证生化系统能正常运行。

2.3 硫化物

废水处理A/O2工艺进水中硫化物含量高时,A池水面出现硫泡沫,好氧池污泥中出现淡黄色小颗粒、污泥松散,降解COD能力差。

若脱硫运行效果不好,脱硫塔后煤气中硫化氢含量较高,煤气中的硫化物在终冷塔、粗苯分离水中富集,进入冷凝工段,最终造成生化进水硫化物超标。因此脱硫工段的稳定运行,对降低生化进水硫化物含量是有利的。

A/O2工艺进水硫化物质量浓度一般要求小于50mg/L,生产实践证明,蒸氨废水硫化物质量浓度小于90mg/L时,对生化运行不会造成影响。当蒸氨废水硫化物质量浓度大于90mg/L时,根据蒸氨废水量及硫化物浓度,在生化系统气浮池进水口投加相应量的硫酸亚铁,能消除硫化物超标的影响。硫化物去除反应为S2-+FeSO4=FeS↓+SO42-。

2.4 NH3-N

在废水生物处理中,一般按BOD(55日生化需氧量)计算氮的需要量,若按BOD5与NH3-N质量浓度之比为100∶5来调节NH3-N浓度,则能满足微生物对氮的要求。但是实际运行中,不方便检测BOD5,根据进水COD浓度调节进水NH3-N浓度也是可行的。经过化验,A/O2工艺进水BOD5占COD的34%~36%,结合生产运行,按进水COD与NH3-N质量浓度之比为(40~60)∶1来调节NH3-N浓度,能满足A/O2工艺运行需要,且不会因为NH3-N过高而造成废水处理费用增加。

2.5 COD

迁安中化公司剩余氨水COD在7000mg/L~9000mg/L,蒸氨废水COD在5000mg/L~7000mg/L,如此高的COD直接进入A/O2生化处理系统,活性污泥会受到冲击,造成污泥松散、污泥指数上升、降解COD能力下降。实践证明,对A/O2工艺来说,进水COD控制在3000mg/L~3500mg/L,有利于生化系统稳定运行。

综上所述,为了维持A/O2工艺的稳定运行,生化进水水质要满足一定的指标要求,见表1。

3、影响A/O2工艺运行的指标控制因素及优化

3.1 温度

温度是影响活性污泥生长与生存的重要因素,不同类型的活性污泥有不同的适宜生长温度。

原设计要求生化处理A/O2系统适宜的温度是25℃~38℃,最高不超过40℃。但实际运行中,当水温超过37℃时,在同样的鼓风机负荷下,O1池、O2池溶解氧明显偏低,生化出水COD明显提高;当水温低于30℃时,生化出水COD也出现相应的提高。温度对A/O2工艺出水COD的影响见表2。

由表2可知,A/O2工艺温度宜控制在30℃~36℃,温度控制过高、过低,都会造成生化出水COD含量偏高。

3.2 溶解氧

原设计要求O1池、O2池溶解氧从进水端到出水端逐渐升高,控制出水端溶解氧质量浓度在2mg/L~4mg/L。实际运行中,O1池进水经过“之”字型的3个36m长的廊道后,到达出水端,O2池进水经过1个36m长的廊道后,到达出水端。按原设计运行,A/O2工艺存在以下问题:

(1)为了保证溶解氧含量从进水端到出水端逐渐升高,好氧池内大部分分支压缩风截门开度不大。压缩风截门开度小,易造成曝气盘堵塞,好氧池内集泥。

(2)废水在O1池内氨化作用显著,经过O1池后,废水NH3-N含量上升,O2池成为降解NH3-N的主要场所,与原设计好氧池的作用不符。

(3)O2池降解NH3-N负荷较高,A/O2工艺运行稍有问题时,出水NH3-N含量便随之波动。

针对以上问题,调整好氧池运行模式:

(1)打开O1池、O2池进水端所有分支压缩风截门,尽可能地提高好氧池前端溶解氧含量。O1池第二廊道溶解氧质量浓度由<1mg/L提高至3mg/L左右。

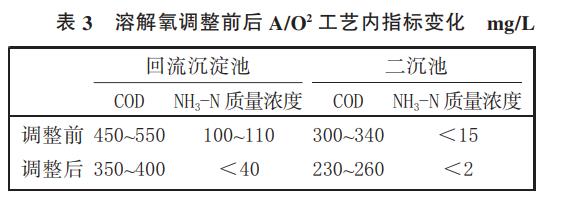

(2)根据O1池、O2池出水指标,关小出水端分支压缩风截门。出水端溶解氧属于剩余溶解氧,是浪费掉的氧气,关小部分压缩风截门后,可相应地降低鼓风机电流,减少电消耗。好氧池溶解氧调整前后A/O2工艺内指标变化见表3。

由表3可知,好氧池溶解氧控制调整后,A/O2工艺内COD、NH3-N指标明显下降。

3.3 沉降比

原设计要求O1池、O2池沉降比控制在25%~40%,运行中存在以下问题:

(1)O1池污泥负荷较高,COD降解不彻底,出水COD偏高。

(2)O2池污泥负荷过低,污泥老化,易分解产生悬浮物,造成出水浊度、COD偏高。

针对以上问题,调整生化系统沉降比控制指标:

(1)提高O1池沉降比至45%~55%,降低污泥负荷,降低出水COD。

(2)降低O2池沉降比至20%~30%,提高污泥负荷,降低出水悬浮物含量。

3.4 碱度

原设计O1池、O2池碱度控制在300mg/L~500mg/L,碱度偏低时,增加系统固碱投加量。运行中存在问题如下:

(1)O1池几乎不消耗碱液,O2池消耗碱液较大。同时,为保证O2池的硝化作用,O2池碱度控制在400mg/L~500mg/L,造成出水碱度高,浪费碱液。

(2)固碱是袋装的,每天需要专人溶解2t左右,工作量大。同时,倾倒固碱时,碱面飞扬,现场操作环境恶劣。

(3)固碱成本较高。

(4)O1池、O2池的加碱管道、阀门经常被结晶堵塞,造成系统不能及时调节碱度,致使出水指标波动。

针对以上问题,调整操作如下:

(1)强化O1池硝化作用,降低O2池碱度至150mg/L~250mg/L,减少碱液浪费。

(2)O1池、O2池由投加固碱逐渐改为投加液碱,节省人力,降低运行费用,同时也避免加碱管道堵塞而引起系统的波动。

经过以上工艺优化,废水处理A/O2工艺出水指标可以实现长期、稳定达标,系统抗冲击能力显著增强。同时,二沉池出水COD由320mg/L降低至250mg/L,以A/O2工艺进水COD平均3150mg/L计算,COD处理效率由90%提高至92.1%。另外,减少4个岗位定员,每月节约人力支出近2万元;使用固碱改为液碱,每月节约药品费用近5万元;降低出水碱度,每月节约碱液消耗3万元左右,合计可使焦化废水吨水处理费用降低2元左右。

4、A/O2工艺调整后出现的问题及优化

4.1 回流沉淀池出现返沫、返泥现象调整前,回流沉淀池水面平稳,未出现过返沫、返泥现象。调整后,回流沉淀池每半月左右就出现一次先返沫、再返泥的现象。

回流沉淀池工况分析如下:

(1)回流沉淀池表面总可见小气泡破裂的现象,此现象和A池表面的现象较为类似。

(2)回流沉淀池内有1m左右的存泥。

(3)回流沉淀池内溶解氧质量浓度<0.5mg/L。

(4)回流沉淀池内的水和污泥有6h左右的停留时间。

(5)将A/O2工艺调整前后O1池和回流沉淀池的硝态氮、亚硝态氮含量汇总,数据见表4。

根据表4数据,调整前回流沉淀池进、出水硝态氮、亚硝态氮含量基本稳定,调整后回流沉淀池出水硝态氮、亚硝态氮含量明显比进水硝态氮、亚硝态氮含量低,可以确定在回流沉淀池内发生了反硝化反应,消耗掉部分硝态氮、亚硝态氮。

4.2 优化及解决措施

由以上分析可知,回流沉淀池返沫、返泥现象是回流沉淀池内发生反硝化作用引起的。为了抑制回流沉淀池发生反硝化作用,可采取以下2种办法:

(1)反硝化反应的发生需要一定的停留时间,缩短废水和污泥在回流沉淀池内停留时间,可以抑制回流沉淀池发生反硝化作用。通过调节,把回流沉淀池进水的硝化液尽可能快地送入A池,使其在A池发生反硝化作用。

调整如下:回流上清液量由150m3/h提高至300m3/h,回流污泥量由150m3/h提高至200m3/h,回流沉淀池停留时间由6h缩短到4h。试验一周后,回流沉淀池返沫、返泥现象没有明显好转。

采用缩短回流沉淀池停留时间的方法,未能彻底有效抑制回流沉淀池返沫、返泥状况,不可取。

(2)传统的脱氮理论认为,反硝化菌在无分子氧、存在硝酸和亚硝酸离子的条件下,才能使硝酸盐还原。但近几年的研究表明,硝化和反硝化可以在同一反应器中同时发生,这一现象被称为同步硝化反硝化(SND)。依据SND理论,在O1池部分区域创造反硝化条件,使O1池同步发生硝化和反硝化作用,降低回流沉淀池进水硝态氮、亚硝态氮含量,进而抑制反硝化作用在回流沉淀池发生的强度。

调整如下:关小O1池出口端第三廊道分支压缩风截门,降低曝气量,控制O1池出口端溶解氧质量浓度在0.5mg/L左右。同时在不影响O1池降解COD、NH3-N的前提下,逐步扩大O1池第三廊道的厌氧区域,直至O1池出口硝态氮、亚硝态氮质量浓度降至20mg/L以下。

经过调试,O1池出口端第三廊道75%~100%区域调整为厌氧区域,即溶解氧质量浓度在0.5mg/L左右时,可降低回流沉淀池进水硝态氮、亚硝态氮质量浓度在20mg/L以下。同时,回流沉淀池不再出现返沫、返泥现象。

结合以上试验结果,生产运行中采取降低O1池出口端第三廊道溶解氧的办法,在O1池建立反硝化区域,可以抑制回流沉淀池出现返沫、返泥现象。

5、结论

迁安中化公司通过控制焦化废水处理A/O2工艺进水硫氰酸盐、矿物油、硫化物、NH3-N、COD等有害物质浓度,为废水处理工艺稳定运行创造良好的条件。通过优化O1池、O2池温度、溶解氧、沉降比等指标,废水COD处理效率由90%提高至92.1%。通过使用液碱代替固碱,把反硝化反应前移至O1池,及采取降低O2池碱度的方法,焦化废水吨水处理费用降低2元左右。同时,A/O2工艺经过优化后,废水处理出水指标可以实现长期、稳定达标,且系统抗冲击能力显著增强。(来源:迁安中化煤化工有限责任公司)