公布日:2024.04.02

申请日:2024.02.29

分类号:C02F9/00(2023.01)I;C02F1/38(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/76(2023.01)N;C02F103/10(2006.01)N;C02F3/00(2023.01)N;C02F3/

30(2023.01)N;C02F7/00(2006.01)N

摘要

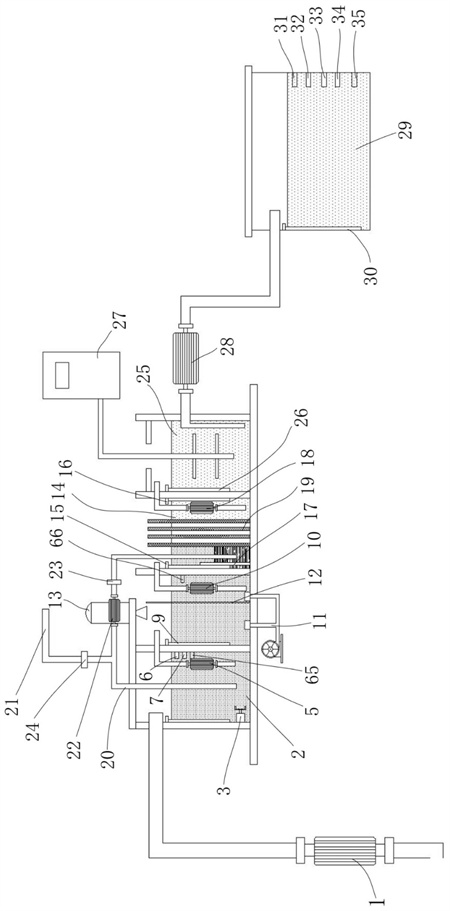

本发明提供了一种煤矿污水智能净化系统及其控制方法,系统包括:颗粒物分离组、第一水泵、厌氧池、好氧池、悬浮填料投放器、生物膜池、污泥回流管组、消毒池、第二水泵、第二清液池和控制单元,其中通过在现有技术的基础上增设厌氧池、好氧池、生物膜池和消毒池来达到对煤矿污水进行去除有机物、无机物,以及降低COD、BOD等数值,通过控制单元的设置,可以对好氧池、厌氧池、悬浮填料投放器及排污情况等进行实时的监控和控制,真正做到利用控制单元进行智能化控制。本发明有效解决了现有技术中煤矿污水处理系统无法降低污水中有机物及无机物等物质含量的问题,同时能解决煤矿污水处理系统自动化程度低的问题。

权利要求书

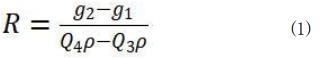

1.一种煤矿污水智能净化系统的控制方法,其特征在于,净化系统包括:调节池,用于调节煤矿污水的初始蓄水量,并设置有第六液位传感器;第三水泵,与所述调节池连通;混合罐,与所述第三水泵连通;第三流量计,设置于所述混合罐与所述第三水泵之间;聚合氯化铝溶液添加器,与所述混合罐连通,所述聚合氯化铝溶液添加器的输出端上设置有第一流量计、第三电磁阀和第一流量控制阀;旋流分离罐,与所述混合罐连通,且所述旋流分离罐的内腔设置有滤网,所述滤网的形状与所述旋流分离罐的内腔形状相同,所述滤网沿所述旋流分离罐内壁进行周向延伸并形成闭环结构,所述滤网与所述旋流分离罐的内壁之间形成有絮凝过滤腔,所述滤网围成的空间为清水腔,其中,所述旋流分离罐的进液管沿所述旋流分离罐的壁面切线方向设置并与所述絮凝过滤腔连通,所述旋流分离罐的出液管设置于所述旋流分离罐的顶端并与所述清水腔连通;所述旋流分离罐的排渣管设置于所述旋流分离罐的底端并与所述絮凝过滤腔连通;聚丙烯酰胺溶液添加器,设置于所述混合罐和所述旋流分离罐之间,且所述聚丙烯酰胺溶液添加器的输出端上设置有第二流量计、第四电磁阀和第二流量控制阀;第一清液池,与所述旋流分离罐的出液管连通,所述第一清液池与所述旋流分离罐之间设置有第五电磁阀,所述第一清液池内设置有第七液位传感器、第三浊度传感器、第二pH值传感器、第二COD传感器、第二BOD传感器、第二搅拌器和第二电导率传感器;第一水泵,与所述第一清液池连通;厌氧池,与所述第一水泵连通,所述厌氧池内设置有第一搅拌器、第一液位传感器、第一潜水泵、第一浊度传感器、第三COD传感器和氨氮传感器;好氧池,与所述第一潜水泵连通,所述好氧池内设置有第二液位传感器、第二潜水泵、第一溶解氧传感器和多个曝气器,所述好氧池内设置有填料分隔网,将所述好氧池分隔为填料腔和抽吸腔;所述第二潜水泵设置于所述抽吸腔内;悬浮填料投放器,设置于所述填料腔的上方,所述悬浮填料投放器采用逐个投放机构,即投放的个数可计数且可控,且每个悬浮填料的间隙均挂上活性污泥膜;生物膜池,内部设置有第三液位传感器、第八液位传感器、第一污泥界面高度传感器、第三潜水泵和生物膜组,所述生物膜组将所述生物膜池的内腔分隔为前腔和后腔,所述前腔与所述第二潜水泵连通,所述第三液位传感器设置于所述前腔中,所述第三潜水泵设置在所述后腔中,所述第一污泥界面高度传感器设置于所述前腔中,所述第八液位传感器设置于所述后腔中;所述生物膜组为超滤平板膜且材质为聚偏二氟乙烯,所述超滤平板膜的平均孔径为0.1微米;污泥回流管组,包括:回流管本体、支流管、第一污泥泵、第一电磁阀和第二电磁阀,其中,所述支流管与所述回流管本体连通,且所述第一污泥泵和所述第一电磁阀安装于所述回流管本体上,所述第二电磁阀安装于所述支流管上,所述回流管本体的一端设置在所述前腔的底部,另一端设置在所述厌氧池内,所述支流管与排污池连通;消毒池,与所述第三潜水泵连通,内部设置有第四液位传感器和二氧化氯发生器;第二水泵,一端与所述消毒池连通;第二清液池,与所述第二水泵的另一端连通,用于存放第二清液,所述第二清液池内设置有第五液位传感器、第二浊度传感器、第一pH值传感器、第一COD传感器、第一BOD传感器和第一电导率传感器;控制单元,分别与所述第一水泵、所述第一搅拌器、所述第一液位传感器、所述第一潜水泵、所述第一浊度传感器、所述氨氮传感器、所述第二液位传感器、所述第二潜水泵、所述曝气器、所述悬浮填料投放器、所述第三液位传感器、所述第八液位传感器、所述第一污泥界面高度传感器、所述第三潜水泵、所述第一污泥泵、所述第一电磁阀、所述第二电磁阀、所述第四液位传感器、所述二氧化氯发生器、所述第二水泵、所述第五液位传感器、所述第二浊度传感器、所述第一pH值传感器、所述第一COD传感器、所述第三COD传感器、所述第一溶解氧传感器、所述第一BOD传感器、所述第一电导率传感器电连接、所述第六液位传感器、所述第三水泵、所述聚合氯化铝溶液添加器、所述第一流量计、所述第三电磁阀、所述聚丙烯酰胺溶液添加器、所述第二流量计、所述第三流量计、所述第四电磁阀、所述第五电磁阀、所述第一流量控制阀、所述第二流量控制阀、所述第七液位传感器、所述第三浊度传感器、所述第二pH值传感器、所述第二COD传感器、所述第二BOD传感器、所述第二电导率传感器和所述第二搅拌器电连接;还包括:渣料池,设置于所述排渣管的下方,用于接收所述排渣管的排渣,所述渣料池内设置有第二污泥界面高度传感器;第二污泥泵,一端与所述渣料池连通;压滤机,与所述第二污泥泵的另一端连通;接收池,设置于所述压滤机排料口的下方,且内底面上设置有电子称重器;其中,所述第二污泥界面高度传感器、第二污泥泵、电子称重器和压滤机分别与所述控制单元电连接;控制方法包括:获取第一液位传感器的第一液位值,若所述第一液位值小于或等于预设第一液位阈值则控制第一水泵启动,并控制第一搅拌器启动;获取氨氮传感器的第一氨氮浓度值、第一浊度传感器的第一浊度值和第三COD传感器的第三化学需氧量,其中,若所述第一氨氮浓度值小于预设氨氮浓度阈值、第一浊度值大于预设第一浊度阈值以及第三化学需氧量小于预设第一化学需氧量阈值,则控制第一潜水泵启动;获取第二液位传感器的第三液位值,若所述第三液位值大于或等于预设第三液位阈值,则控制所述第一潜水泵停止;控制曝气器启动;控制悬浮填料投放器按照预设第一投放数量进行投放;以所述悬浮填料投放器的最后一次投放为第一时间节点,并加上预设有氧反应时间段进而得出第二时间节点,当达到所述第二时间节点后,且所述第一溶解氧传感器的第一溶解氧浓度值大于或等于预设第一溶解氧浓度阈值,则控制第二潜水泵启动;获取第三液位传感器的第四液位值,若所述第四液位值大于或等于预设第四液位阈值,则控制所述第二潜水泵停止;获取第一污泥界面高度传感器的第一污泥高度值,若所述第一污泥高度值大于或等于预设第一污泥阈值,则控制第一污泥泵启动,同时控制第一电磁阀打开,第二电磁阀关闭;获取第一浊度传感器的第二浊度值,若所述第二浊度值大于或等于预设第二浊度阈值,则控制第一电磁阀关闭,第二电磁阀打开;获取第八液位传感器的第六液位值,若所述第六液位值大于或等于预设第六液位阈值,则控制所述第三潜水泵启动;获取第四液位传感器的第七液位值,若所述第七液位值大于或等于预设第七液位阈值,则控制第三潜水泵停止,同时控制二氧化氯发生器启动;以所述二氧化氯发生器启动为第三时间节点,并加上预设消毒反应时间段进而得出第四时间节点,当达到所述第四时间节点时控制第二水泵启动;获取第五液位传感器的第八液位值,若所述第八液位值大于或等于预设第八液位阈值,则控制第二水泵停止;获取第二浊度传感器的第三浊度值、第一pH值传感器的第一pH值、第一COD传感器的第一化学需氧量、第一BOD传感器的第一生物需氧量和第一电导率传感器的第一电导率值并逐一进行记录;还包括:获取第六液位传感器的第九液位值,以及获取第七液位传感器的第十液位值,其中,若第九液位值大于预设的第九液位阈值,且所述第十液位值小于或等于第十液位阈值,则控制第三水泵启动,直至所述第十液位值大于或等于第十一液位阈值时控制所述第三水泵停止,其中所述第十一液位阈值大于所述第十液位阈值;在所述第三水泵启动的情况下控制第三电磁阀、第四电磁阀和第五电磁阀打开,并控制第一流量控制阀依照预设第一流量值进行第一次开度,控制第二流量控制阀依照预设第二流量值进行第一次开度;并控制第二搅拌器启动;获取第三浊度传感器的第四浊度值、第二pH值传感器的第二pH值、第二COD传感器的第二化学需氧量、第二BOD传感器的第二生物需氧量和第二电导率传感器的第二电导率值并逐一进行记录;还包括:获取第二污泥界面高度传感器的第二污泥高度值,若所述第二污泥高度值大于预设第二污泥阈值,则控制第二污泥泵和压滤机开启;获取电子称重器的第一重量值g1和第三流量计的第三流量值Q3,并进行第一次记录;经过预设时间段后获取电子称重器的第二重量值g2和第三流量计的第四流量值Q4,并进行第二次记录;计算:

式(1)中R表示系统出渣率,g1表示第一重量值,g2表示第二重量值,Q3表示第三流量值,Q4表示第四流量值,ρ表示煤矿污水的密度;调整:若R小于预设出渣率阈值,则控制第一流量控制阀和第二流量控制阀进行第(N+1)次开度,第(N+1)次开度为在第一次开度的基础上增加(11-N)%;并进行(N+1)次的出渣率计算;若R大于预设出渣率阈值,则控制第一流量控制阀和第二流量控制阀进行第(N+1)次开度,第(N+1)次开度为在第一次开度的基础上减小(11-N)%;并进行(N+1)次的出渣率计算;其中,N代表调整的次数,且N≤10,当N大于10时,均按照1%的增加量或减小量进行调整,直至达到预设出渣率阈值。

发明内容

本发明提供一种煤矿污水智能净化系统及其控制方法,用以解决现有技术中煤矿污水处理系统无法降低污水中有机物及无机物等物质含量的问题,同时能解决煤矿污水处理系统自动化程度低的问题。

第一方面,本发明提供一种煤矿污水智能净化系统,包括:

调节池,用于调节煤矿污水的初始蓄水量,并设置有第六液位传感器;

第三水泵,与所述调节池连通;

混合罐,与所述第三水泵连通;

第三流量计,设置于所述混合罐与所述第三水泵之间;

聚合氯化铝溶液添加器,与所述混合罐连通,所述聚合氯化铝溶液添加器的输出端上设置有第一流量计、第三电磁阀和第一流量控制阀;

旋流分离罐,与所述混合罐连通,且所述旋流分离罐的内腔设置有滤网,所述滤网的形状与所述旋流分离罐的内腔形状相同,所述滤网沿所述旋流分离罐内壁进行周向延伸并形成闭环结构,所述滤网与所述旋流分离罐的内壁之间形成有絮凝过滤腔,所述滤网围成的空间为清水腔,其中,所述旋流分离罐的进液管沿所述旋流分离罐的壁面切线方向设置并与所述絮凝过滤腔连通,所述旋流分离罐的出液管设置于所述旋流分离罐的顶端并与所述清水腔连通;所述旋流分离罐的排渣管设置于所述旋流分离罐的底端并与所述絮凝过滤腔连通;

聚丙烯酰胺溶液添加器,设置于所述混合罐和所述旋流分离罐之间,且所述聚丙烯酰胺溶液添加器的输出端上设置有第二流量计、第四电磁阀和第二流量控制阀;

第一清液池,与所述旋流分离罐的出液管连通,所述第一清液池与所述旋流分离罐之间设置有第五电磁阀,所述第一清液池内设置有第七液位传感器、第三浊度传感器、第二pH值传感器、第二COD传感器、第二BOD传感器、第二搅拌器和第二电导率传感器;

第一水泵,与所述第一清液池连通;

厌氧池,与所述第一水泵连通,所述厌氧池内设置有第一搅拌器、第一液位传感器、第一潜水泵、第一浊度传感器、第三COD传感器和氨氮传感器;

好氧池,与所述第一潜水泵连通,所述好氧池内设置有第二液位传感器、第二潜水泵、第一溶解氧传感器和多个曝气器,所述好氧池内设置有填料分隔网,将所述好氧池分隔为填料腔和抽吸腔;所述第二潜水泵设置于所述抽吸腔内;

悬浮填料投放器,设置于所述填料腔的上方;

生物膜池,内部设置有第三液位传感器、第八液位传感器、第一污泥界面高度传感器、第三潜水泵和生物膜组,所述生物膜组将所述生物膜池的内腔分隔为前腔和后腔,所述前腔与所述第二潜水泵连通,所述第三液位传感器设置于所述前腔中,所述第三潜水泵设置在所述后腔中,所述第一污泥界面高度传感器设置于所述前腔中,所述第八液位传感器设置于所述后腔中;

污泥回流管组,包括:回流管本体、支流管、第一污泥泵、第一电磁阀和第二电磁阀,其中,所述支流管与所述回流管本体连通,且所述第一污泥泵和所述第一电磁阀安装于所述回流管本体上,所述第二电磁阀安装于所述支流管上,所述回流管本体的一端设置在所述前腔的底部,另一端设置在所述厌氧池内,所述支流管与排污池连通;

消毒池,与所述第三潜水泵连通,内部设置有第四液位传感器和二氧化氯发生器;

第二水泵,一端与所述消毒池连通;

第二清液池,与所述第二水泵的另一端连通,用于存放第二清液,所述第二清液池内设置有第五液位传感器、第二浊度传感器、第一pH值传感器、第一COD传感器、第一BOD传感器和第一电导率传感器;

控制单元,分别与所述第一水泵、所述第一搅拌器、所述第一液位传感器、所述第一潜水泵、所述第一浊度传感器、所述氨氮传感器、所述第二液位传感器、所述第二潜水泵、所述曝气器、所述悬浮填料投放器、所述第三液位传感器、所述第八液位传感器、所述第一污泥界面高度传感器、所述第三潜水泵、所述第一污泥泵、所述第一电磁阀、所述第二电磁阀、所述第四液位传感器、所述二氧化氯发生器、所述第二水泵、所述第五液位传感器、所述第二浊度传感器、所述第一pH值传感器、所述第一COD传感器、所述第三COD传感器、所述第一溶解氧传感器、所述第一BOD传感器、所述第一电导率传感器电连接、所述第六液位传感器、所述第三水泵、所述聚合氯化铝溶液添加器、所述第一流量计、所述第三电磁阀、所述聚丙烯酰胺溶液添加器、所述第二流量计、所述第三流量计、所述第四电磁阀、所述第五电磁阀、所述第一流量控制阀、所述第二流量控制阀、所述第七液位传感器、所述第三浊度传感器、所述第二pH值传感器、所述第二COD传感器、所述第二BOD传感器、所述第二电导率传感器和所述第二搅拌器电连接。

根据本发明提供的煤矿污水智能净化系统,还包括:

渣料池,设置于所述排渣管的下方,用于接收所述排渣管的排渣,所述渣料池内设置有第二污泥界面高度传感器;

第二污泥泵,一端与所述渣料池连通;

压滤机,与所述第二污泥泵的另一端连通;

接收池,设置于所述压滤机排料口的下方,且内底面上设置有电子称重器;

其中,所述第二污泥界面高度传感器、第二污泥泵、电子称重器和压滤机分别与所述控制单元电连接。

第二方面,本发明还提供一种系统控制方法,适用于如上所述的煤矿污水智能净化系统,包括:

获取第一液位传感器的第一液位值,若所述第一液位值小于或等于预设第一液位阈值则控制第一水泵启动,并控制第一搅拌器启动;

获取氨氮传感器的第一氨氮浓度值、第一浊度传感器的第一浊度值和第三COD传感器的第三化学需氧量,其中,若所述第一氨氮浓度值小于预设氨氮浓度阈值、第一浊度值大于预设第一浊度阈值以及第三化学需氧量小于预设第一化学需氧量阈值,则控制第一潜水泵启动;

获取第二液位传感器的第三液位值,若所述第三液位值大于或等于预设第三液位阈值,则控制所述第一潜水泵停止;控制曝气器启动;控制悬浮填料投放器按照预设第一投放数量进行投放;以所述悬浮填料投放器的最后一次投放为第一时间节点,并加上预设有氧反应时间段进而得出第二时间节点,当达到所述第二时间节点后,且所述第一溶解氧传感器的第一溶解氧浓度值大于或等于预设第一溶解氧浓度阈值,则控制第二潜水泵启动;

获取第三液位传感器的第四液位值,若所述第四液位值大于或等于预设第四液位阈值,则控制所述第二潜水泵停止;

获取第一污泥界面高度传感器的第一污泥高度值,若所述第一污泥高度值大于或等于预设第一污泥阈值,则控制第一污泥泵启动,同时控制第一电磁阀打开,第二电磁阀关闭;

获取第一浊度传感器的第二浊度值,若所述第二浊度值大于或等于预设第二浊度阈值,则控制第一电磁阀关闭,第二电磁阀打开;获取第八液位传感器的第六液位值,若所述第六液位值大于或等于预设第六液位阈值,则控制所述第三潜水泵启动;

获取第四液位传感器的第七液位值,若所述第七液位值大于或等于预设第七液位阈值,则控制第三潜水泵停止,同时控制二氧化氯发生器启动;以所述二氧化氯发生器启动为第三时间节点,并加上预设消毒反应时间段进而得出第四时间节点,当达到所述第四时间节点时控制第二水泵启动;获取第五液位传感器的第八液位值,若所述第八液位值大于或等于预设第八液位阈值,则控制第二水泵停止;

获取第二浊度传感器的第三浊度值、第一pH值传感器的第一pH值、第一COD传感器的第一化学需氧量、第一BOD传感器的第一生物需氧量和第一电导率传感器的第一电导率值并逐一进行记录。

根据本发明提供的系统控制方法,还包括:

获取第六液位传感器的第九液位值,以及获取第七液位传感器的第十液位值,其中,若第九液位值大于预设的第九液位阈值,且所述第十液位值小于或等于第十液位阈值,则控制第三水泵启动,直至所述第十液位值大于或等于第十一液位阈值时控制所述第三水泵停止,其中所述第十一液位阈值大于所述第十液位阈值;

在所述第三水泵启动的情况下控制第三电磁阀、第四电磁阀和第五电磁阀打开,并控制第一流量控制阀依照预设第一流量值进行第一次开度,控制第二流量控制阀依照预设第二流量值进行第一次开度;并控制第二搅拌器启动;

获取第三浊度传感器的第四浊度值、第二pH值传感器的第二pH值、第二COD传感器的第二化学需氧量、第二BOD传感器的第二生物需氧量和第二电导率传感器的第二电导率值并逐一进行记录。

根据本发明提供的系统控制方法,还包括:

获取第二污泥界面高度传感器的第二污泥高度值,若所述第二污泥高度值大于预设第二污泥阈值,则控制第二污泥泵和压滤机开启;

获取电子称重器的第一重量值g1和第三流量计的第三流量值Q3,并进行第一次记录;

经过预设时间段后获取电子称重器的第二重量值g2和第三流量计的第四流量值Q4,并进行第二次记录;

计算:

式(1)中R表示系统出渣率,g1表示第一重量值,g2表示第二重量值,Q3表示第三流量值,Q4表示第四流量值,ρ表示煤矿污水的密度;

调整:若R小于预设出渣率阈值,则控制第一流量控制阀和第二流量控制阀进行第(N+1)次开度,第(N+1)次开度为在第一次开度的基础上增加(11-N)%;并进行(N+1)次的出渣率计算;

若R大于预设出渣率阈值,则控制第一流量控制阀和第二流量控制阀进行第(N+1)次开度,第(N+1)次开度为在第一次开度的基础上减小(11-N)%;并进行(N+1)次的出渣率计算;

其中,N代表调整的次数,且N≤10,当N大于10时,均按照1%的增加量或减小量进行调整,直至达到预设出渣率阈值。

本发明的有益效果为:

本发明提供的一种煤矿污水智能净化系统及其控制方法,通过在现有技术的基础上增设厌氧池、好氧池、生物膜池和消毒池来达到对煤矿污水进行去除有机物、无机物,以及降低COD、BOD等数值,有效的解决了现有技术中煤矿污水处理系统无法降低污水中有机物及无机物等物质含量的问题,同时通过控制单元的设置,可以对好氧池、厌氧池、悬浮填料投放器以及排污情况等进行实时的监控和控制,真正做到利用控制单元进行智能化控制。

(发明人:张跃靓;张凯元;张凯斐)