公布日:2023.11.10

申请日:2023.07.31

分类号:C02F9/00(2023.01)I;C02F1/28(2023.01)N;C02F1/72(2023.01)N;C02F1/44(2023.01)N;C02F1/469(2023.01)N;C02F103/34(2006.01)N

摘要

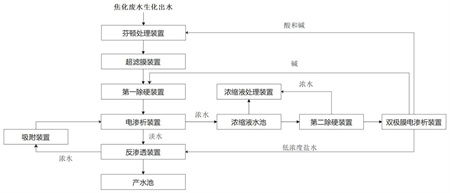

本发明公开了一种焦化废水深度处理系统,包括依次连接的芬顿处理装置、超滤膜装置、第一除硬装置、电渗析装置、反渗透装置,还包括吸附装置、浓缩液处理装置、第二除硬装置和双极膜电渗析装置。本发明还公开了一种焦化废水深度处理方法,主要包括:依次经芬顿处理装置、超滤膜装置、第一除硬装置和电渗析装置去除悬浮物、有机物、废水中大部分COD、色度、硬度和盐分后,双极膜电渗析装置利用电渗析装置的浓水制得酸、碱溶液回用至芬顿处理装置和第一除硬装置。本发明系统浓缩液产生量少,利用双极膜回收酸碱来减少药剂使用量,运行成本较低,产水水质稳定达到回用水标准,具有明显的环境效益和经济效益。

权利要求书

1.一种焦化废水深度处理系统,包括芬顿处理装置,其特征在于,芬顿处理装置的出水口与超滤膜装置的进水口连接,芬顿处理装置的调酸池加药管(2)和碱加药管(29)分别与双极膜电渗析装置的酸输出管和第一碱输出管连接,超滤膜装置的出水口与第一除硬装置的进水口连接,第一除硬装置的出水口与电渗析装置的进水口连接,电渗析装置的浓水出水口与浓缩液水池的进水口连接,浓缩液水池的第一出水口与浓缩液处理装置连接,浓缩液水池的第二出水口与第二除硬装置的进水口连接,第二除硬装置的浓水出水口与浓缩液处理装置连接,第二除硬装置的产水出水口与双极膜电渗析装置的进水口连接,双极膜电渗析装置的盐水输出口与反渗透装置的进水池连接,双极膜电渗析装置的第二碱输出管与第一除硬装置的碱液加药管(72)连接,电渗析装置的淡水出口与反渗透装置的进水口连接,反渗透装置的产水出口与产水池连接,反渗透装置的浓水出口通过吸附装置与电渗析装置的进水口连接。

2.根据权利要求1所述一种焦化废水深度处理系统,其特征在于,所述芬顿处理装置包括调酸池,调酸池内设置有调酸池混合区(3),调酸池混合区(3)通过上行通道和气浮区(5)连通,上行通道的底端与调酸池混合区(3)底部相连,上行通道的顶端与气浮区(5)顶部留有悬浮物溢流间隙,气浮区(5)底部和调酸池出水区(7)的底部由过水通道连通;调酸池混合区(3)连接调酸池进水管(1)和调酸池加药管(2),调酸池进水管(1)的入水口为芬顿处理装置的进水口,气浮区(5)顶部设置刮渣机(6),气浮区(5)底部设置溶气释放器(4),溶气泵(8)出水口连接溶气释放器(4),溶气泵(8)进水口连接调酸池出水区(7),溶气泵(8)进气口与空气连通,调酸池出水区(7)的顶部设置出水管,调酸池出水区(7)通过出水管连接混合反应池(11);混合反应池(11)设置第一搅拌机(13),混合反应池(11)连接活性炭加药管(9)和铁盐加药管(10),混合反应池(11)的上部和第一中间水池(12)的上部通过溢流通道连接,第一中间水池(12)设置第二搅拌机(14);第一中间水池(12)通过芬顿反应塔提升泵(15)和管道混合器(16)的第一入口连接,管道混合器(16)的第二入口连接双氧水加药管(17),管道混合器(16)的出口和芬顿反应塔进水管(18)的上端口连接,芬顿反应塔进水管(18)的下端口延伸至芬顿反应塔(20)的下部,芬顿反应塔进水管(18)的底部设置锥形挡板(25)和环形的循环布水管主管(24),锥形挡板(25)位于循环布水管主管(24)的环内,循环布水管主管(24)上沿循环布水管主管(24)周向均匀设置有多个循环布水管支管(23),芬顿反应塔(20)内上部设置芬顿反应塔溢流堰(19),在芬顿反应塔进水管(18)周围位于芬顿反应塔溢流堰(19)下设置有循环进水管吸水口(21),循环进水管吸水口(21)与循环泵(22)的进水口连接,循环泵(22)的出水口通过管道连接循环布水管主管(24),芬顿反应塔溢流堰(19)经芬顿反应塔出水口(26)连接中和池(27),中和池(27)还连接有碱加药管(29),中和池(27)底部设置曝气管,曝气管与鼓风机(28)连接,中和池(27)的底部与第一絮凝反应池(32)的底部通过过流通道连通,第一絮凝反应池(32)设置第三搅拌机(31),第一絮凝反应池(32)连接第一絮凝剂加药管(30),第一絮凝反应池(32)的上部出水口和沉淀池进水管(33)的入水口连接,沉淀池进水管(33)的出水口延伸至沉淀池内中部,沉淀池进水管(33)出水口下方设置有反射板(36),斜管沉淀池上部设置沉淀池斜管区(35),沉淀池斜管区(35)的上部设置有沉淀池溢流堰(34),沉淀池溢流堰(34)与斜管沉淀池排水口相连,斜管沉淀池排水口作为芬顿处理装置的出水口,斜管沉淀池的底部设置有斜管沉淀池泥斗(37),斜管沉淀池泥斗(37)与排泥泵(38)相连。

3.根据权利要求2所述一种焦化废水深度处理系统,其特征在于,所述超滤膜装置包括超滤膜组件(45),超滤膜组件(45)的超滤膜进水口(44)通过进水阀(43)、超滤进水泵(42)和超滤进水池(41)连接,超滤进水池(41)与超滤进水池进水管(40)的出水口连接,超滤进水池进水管(40)的入水口作为超滤膜装置的进水口,超滤膜组件(45)的超滤膜产水口(47)通过产水阀(61)与产水箱(59)连接,产水箱(59)的出水口作为超滤膜装置的出水口,超滤膜组件(45)的超滤膜出水口(46)通过浓水出水阀(48)与超滤进水池(41)连接,超滤鼓风机(49)通过进气控制阀和超滤膜组件(45)的超滤膜进水口(44)连接;超滤膜组件(45)的超滤膜产水口(47)通过反洗进水阀(62)、反洗泵(60)与产水箱(59)连接,超滤膜组件(45)的超滤膜进水口(44)与药剂排出管连接,药剂排出管上设置有排空阀(50);超滤膜产水口(47)以及超滤膜出水口(46)分别通过清洗产水回流阀(57)以及清洗浓水回流阀(58)与清洗水箱(56)连接,清洗水箱(56)通过清洗泵(54)、清洗进水阀(55)与超滤膜组件(45)的超滤膜进水口(44)连接,清洗水箱(56)中配制有清洗溶液;加药水箱(52)通过加药泵(51)和加药阀(53)与超滤膜产水口(47)连接。

4.根据权利要求3所述一种焦化废水深度处理系统,其特征在于,所述第一除硬装置包括除硬混合反应池(71),除硬混合反应池(71)的进水口作为第一除硬装置的进水口,除硬混合反应池(71)设置第四搅拌机(74),除硬混合反应池(71)连接碱液加药管(72)和碳酸钠加药管(73),除硬混合反应池(71)的底部和第二絮凝反应池(77)的底部由过流通道连接;第二絮凝反应池(77)设置第五搅拌机(76),第二絮凝反应池(77)连接第二絮凝剂加药管(75),第二絮凝反应池(77)的上部通过溢流通道和除硬装置沉淀池(78)的上部进水口连接,除硬装置沉淀池(78)的上部设置有除硬沉淀池斜管区(80),除硬沉淀池斜管区(80)之上设置有除硬沉淀池溢流堰(79),除硬沉淀池斜管区(80)和除硬沉淀池溢流堰(79)靠近上部进水口一侧通过除硬装置沉淀池隔水板与除硬装置沉淀池(78)的上部进水口分隔,除硬装置沉淀池隔水板的下部为过流通道,除硬装置沉淀池(78)的底部设置有除硬沉淀池泥斗(81),除硬沉淀池泥斗(81)与除硬沉淀池排泥泵(82)连接,除硬沉淀池溢流堰(79)和第二中间水池(83)的上部入水口通过溢流通道连通,第二中间水池(83)通过除硬提升泵(84)与过滤罐(85)的进水口连接,过滤罐(85)出水口经过第三中间水池(86)后,通过树脂罐进水泵(87)与树脂罐(88)的进水口连接,树脂罐(88)的出水口作为第一除硬装置的出水口连接电渗析装置的进水口。

5.根据权利要求4所述一种焦化废水深度处理系统,其特征在于,所述吸附装置包括吸附混合反应池(91),吸附混合反应池(91)的入水口作为吸附装置的入水口,吸附混合反应池(91)设置第六搅拌机(93),吸附混合反应池(91)连接吸附剂加药管(92),吸附混合反应池(91)和第三絮凝反应池(96)通过底部过流通道连通;第三絮凝反应池(96)设置第七搅拌机(95),第三絮凝反应池(96)连接第三絮凝剂加药管(94),第三絮凝反应池(96)的上部和吸附沉淀池(97)的上部入水口通过溢流通道连通;吸附沉淀池(97)的上部设置有吸附沉淀池斜管区,吸附沉淀池斜管区之上设置有吸附沉淀池溢流堰,吸附沉淀池(97)的吸附沉淀池斜管区和吸附沉淀池溢流堰靠近吸附沉淀池(97)上部进水口一侧通过吸附沉淀池隔水板与吸附沉淀池(97)上部进水口分隔,吸附沉淀池隔水板的下部为过流通道,吸附沉淀池(97)的底部设置有泥斗,吸附沉淀池(97)的泥斗与吸附沉淀池排泥泵(98)连接,吸附沉淀池溢流堰和第四中间水池(99)的上部入水口通过溢流通道连通,第四中间水池(99)通过吸附罐进水泵(100)连接吸附罐(101)的进水口,吸附罐(101)的出水口作为吸附装置的出水口连接电渗析装置的进水口。

6.根据权利要求5所述一种焦化废水深度处理系统,其特征在于,所述第二除硬装置包括纳滤膜和树脂除硬装置,纳滤膜的进水口为第二除硬装置的进水口,纳滤膜的产水口与树脂除硬装置相连,树脂除硬装置采用强酸阳离子交换树脂,纳滤膜的浓水口作为第二除硬装置的浓水出水口,树脂除硬装置的产水口为第二除硬装置的产水出水口。

7.一种焦化废水深度处理方法,利用权利要求6所述的一种焦化废水深度处理系统,其特征在于,步骤包括:S1、焦化废水的生化出水先在芬顿处理装置的调酸池中去除生化出水中残留的悬浮物,调酸池出水进入混合反应池(11)进行吸附富集反应去除有机物,之后在芬顿反应塔(20)中进行氧化反应,去除废水中大部分COD和色度,然后芬顿反应塔(20)出水在混凝沉淀池中进行混凝沉淀反应,去除铁离子;S2、芬顿处理装置的出水进入超滤膜装置,主要去除废水中的悬浮物和部分COD,超滤膜产水进入第一除硬装置去除废水中的硬度;S3、第一除硬装置的出水经过电渗析装置处理,主要去除废水中的盐分,电渗析装置的浓水进入浓缩液水池,电渗析装置输出的淡水进入反渗透装置;S4、反渗透装置进一步去除废水中大部分污染物和盐分,反渗透装置的产水进入产水池中,反渗透装置的浓水经过吸附装置去除废水中的有机物,吸附装置的出水回流至电渗析装置;S5、浓缩液水池中的浓水一部分进入第二除硬装置,经第二除硬装置除硬后的含盐废水进入双极膜电渗析装置,浓缩液水池中的浓水剩余部分进入浓缩液处理装置,双极膜电渗析装置制得的酸溶液和一部分碱溶液回用于芬顿处理装置,双极膜电渗析装置制得的另一部分碱溶液回用于第一除硬装置中,双极膜电渗析装置得到的低浓度盐水进入反渗透装置进行处理。

8.根据权利要求7所述的一种焦化废水深度处理方法,其特征在于,所述步骤S1中生化出水先在调酸池混合区(3)中投加双极膜电渗析装置回收的酸溶液调节废水pH为3~3.5,在混合反应池(11)中投加粉末活性炭溶液和铁盐溶液,在中和池(27)中投加双极膜电渗析装置回收的碱溶液调节pH为7~8。

9.根据权利要求7所述的一种焦化废水深度处理方法,其特征在于,所述步骤S2中超滤膜装置连续运行设定时间排空一次超滤进水池(41),排掉的污水回流至中和池(27);定期对超滤膜组件(45)进行反洗,反洗时打开反洗进水阀(62)和排空阀(50),关闭超滤膜装置的其他输水阀门和进气控制阀,运行反洗泵(60);超滤膜装置进行恢复性化学清洗时,打开清洗产水回流阀(57)、清洗浓水回流阀(58)和清洗进水阀(55),打开进气控制阀,关闭超滤膜装置的其他输水阀门,在清洗水箱(56)中配制清洗溶液,运行清洗泵(54);超滤膜装置进行维护性化学清洗时,打开加药阀(53)和排空阀(50),关闭超滤膜装置的其他输水阀门和进气控制阀,运行加药泵(51)。

10.根据权利要求7所述的一种焦化废水深度处理方法,其特征在于,所述步骤S4中控制吸附装置出水的COD浓度为100~200mg/L。

发明内容

为克服现有技术存在的不足,本发明提供一种焦化废水深度处理系统和方法,采用吸附、芬顿、超滤、电渗析、反渗透、双极膜电渗析组合工艺对焦化废水进行深度处理,利用电渗析、反渗透和吸附组合工艺提高膜系统的回收率,减少浓缩液的产生量,利用双极膜电渗析制取酸溶液和碱溶液并进行回用,减少外部药剂投加量,降低运行成本,减少外部药剂对废水中盐分的影响,实现稳定的处理效果和出水水质。

为实现上述目的,本发明提供如下方案:

一种焦化废水深度处理系统,包括芬顿处理装置,芬顿处理装置的出水口与超滤膜装置的进水口连接,芬顿处理装置的调酸池加药管和碱加药管分别与双极膜电渗析装置的酸输出管和第一碱输出管连接,超滤膜装置的出水口与第一除硬装置的进水口连接,第一除硬装置的出水口与电渗析装置的进水口连接,电渗析装置的浓水出水口与浓缩液水池的进水口连接,浓缩液水池的第一出水口与浓缩液处理装置连接,浓缩液水池的第二出水口与第二除硬装置的进水口连接,第二除硬装置的浓水出水口与浓缩液处理装置连接,第二除硬装置的产水出水口与双极膜电渗析装置的进水口连接,双极膜电渗析装置的盐水输出口与反渗透装置的进水池连接,双极膜电渗析装置的第二碱输出管与第一除硬装置的碱液加药管连接,电渗析装置的淡水出口与反渗透装置的进水口连接,反渗透装置的产水出口与产水池连接,反渗透装置的浓水出口通过吸附装置与电渗析装置的进水口连接。

如上所述芬顿处理装置包括调酸池,调酸池内设置有调酸池混合区,调酸池混合区通过上行通道和气浮区连通,上行通道的底端与调酸池混合区底部相连,上行通道的顶端与气浮区顶部留有悬浮物溢流间隙,气浮区底部和调酸池出水区的底部由过水通道连通;调酸池混合区连接调酸池进水管和调酸池加药管,调酸池进水管的入水口为芬顿处理装置的进水口,气浮区顶部设置刮渣机,气浮区底部设置溶气释放器,溶气泵出水口连接溶气释放器,溶气泵进水口连接调酸池出水区,溶气泵进气口与空气连通,调酸池出水区的顶部设置出水管,调酸池出水区通过出水管连接混合反应池;

混合反应池设置第一搅拌机,混合反应池连接活性炭加药管和铁盐加药管,混合反应池的上部和第一中间水池的上部通过溢流通道连接,第一中间水池设置第二搅拌机;

第一中间水池通过芬顿反应塔提升泵和管道混合器的第一入口连接,管道混合器的第二入口连接双氧水加药管,管道混合器的出口和芬顿反应塔进水管的上端口连接,芬顿反应塔进水管的下端口延伸至芬顿反应塔的下部,芬顿反应塔进水管的底部设置锥形挡板和环形的循环布水管主管,锥形挡板位于循环布水管主管的环内,循环布水管主管上沿循环布水管主管周向均匀设置有多个循环布水管支管,芬顿反应塔内上部设置芬顿反应塔溢流堰,在芬顿反应塔进水管周围位于芬顿反应塔溢流堰下设置有循环进水管吸水口,循环进水管吸水口与循环泵的进水口连接,循环泵的出水口通过管道连接循环布水管主管,芬顿反应塔溢流堰经芬顿反应塔出水口连接中和池,

中和池还连接有碱加药管,中和池底部设置曝气管,曝气管与鼓风机连接,中和池的底部与第一絮凝反应池的底部通过过流通道连通,第一絮凝反应池设置第三搅拌机,第一絮凝反应池连接第一絮凝剂加药管,第一絮凝反应池的上部出水口和沉淀池进水管的入水口连接,沉淀池进水管的出水口延伸至沉淀池内中部,沉淀池进水管出水口下方设置有反射板,斜管沉淀池上部设置沉淀池斜管区,沉淀池斜管区的上部设置有沉淀池溢流堰,沉淀池溢流堰与斜管沉淀池排水口相连,斜管沉淀池排水口作为芬顿处理装置的出水口,斜管沉淀池的底部设置有斜管沉淀池泥斗,斜管沉淀池泥斗与排泥泵相连。

如上所述超滤膜装置包括超滤膜组件,超滤膜组件的超滤膜进水口通过进水阀、超滤进水泵和超滤进水池连接,超滤进水池与超滤进水池进水管的出水口连接,超滤进水池进水管的入水口作为超滤膜装置的进水口,超滤膜组件的超滤膜产水口通过产水阀与产水箱连接,产水箱的出水口作为超滤膜装置的出水口,超滤膜组件的超滤膜出水口通过浓水出水阀与超滤进水池连接,超滤鼓风机通过进气控制阀和超滤膜组件的超滤膜进水口连接;

超滤膜组件的超滤膜产水口通过反洗进水阀、反洗泵与产水箱连接,超滤膜组件的超滤膜进水口与药剂排出管连接,药剂排出管上设置有排空阀;

超滤膜产水口以及超滤膜出水口分别通过清洗产水回流阀以及清洗浓水回流阀与清洗水箱连接,清洗水箱通过清洗泵、清洗进水阀与超滤膜组件的超滤膜进水口连接,清洗水箱中配制有清洗溶液;

加药水箱通过加药泵和加药阀与超滤膜产水口连接。

如上所述第一除硬装置包括除硬混合反应池,除硬混合反应池的进水口作为第一除硬装置的进水口,除硬混合反应池设置第四搅拌机,除硬混合反应池连接碱液加药管和碳酸钠加药管,除硬混合反应池的底部和第二絮凝反应池的底部由过流通道连接;

第二絮凝反应池设置第五搅拌机,第二絮凝反应池连接第二絮凝剂加药管,第二絮凝反应池的上部通过溢流通道和除硬装置沉淀池的上部进水口连接,

除硬装置沉淀池的上部设置有除硬沉淀池斜管区,除硬沉淀池斜管区之上设置有除硬沉淀池溢流堰,除硬沉淀池斜管区和除硬沉淀池溢流堰靠近上部进水口一侧通过除硬装置沉淀池隔水板与除硬装置沉淀池的上部进水口分隔,除硬装置沉淀池隔水板的下部为过流通道,除硬装置沉淀池的底部设置有除硬沉淀池泥斗,除硬沉淀池泥斗与除硬沉淀池排泥泵连接,除硬沉淀池溢流堰和第二中间水池的上部入水口通过溢流通道连通,

第二中间水池通过除硬提升泵与过滤罐的进水口连接,过滤罐出水口经过第三中间水池后,通过树脂罐进水泵与树脂罐的进水口连接,树脂罐的出水口作为第一除硬装置的出水口连接电渗析装置的进水口。

如上所述吸附装置包括吸附混合反应池,吸附混合反应池的入水口作为吸附装置的入水口,吸附混合反应池设置第六搅拌机,吸附混合反应池连接吸附剂加药管,吸附混合反应池和第三絮凝反应池通过底部过流通道连通;

第三絮凝反应池设置第七搅拌机,第三絮凝反应池连接第三絮凝剂加药管,第三絮凝反应池的上部和吸附沉淀池的上部入水口通过溢流通道连通;

吸附沉淀池的上部设置有吸附沉淀池斜管区,吸附沉淀池斜管区之上设置有吸附沉淀池溢流堰,吸附沉淀池的吸附沉淀池斜管区和吸附沉淀池溢流堰靠近吸附沉淀池上部进水口一侧通过吸附沉淀池隔水板与吸附沉淀池上部进水口分隔,吸附沉淀池隔水板的下部为过流通道,吸附沉淀池的底部设置有泥斗,吸附沉淀池的泥斗与吸附沉淀池排泥泵连接,吸附沉淀池溢流堰和第四中间水池的上部入水口通过溢流通道连通,

第四中间水池通过吸附罐进水泵连接吸附罐的进水口,吸附罐的出水口作为吸附装置的出水口连接电渗析装置的进水口。

如上所述第二除硬装置包括纳滤膜和树脂除硬装置,纳滤膜的进水口为第二除硬装置的进水口,纳滤膜的产水口与树脂除硬装置相连,树脂除硬装置采用强酸阳离子交换树脂,纳滤膜的浓水口作为第二除硬装置的浓水出水口,树脂除硬装置的产水口为第二除硬装置的产水出水口。

一种焦化废水深度处理方法,利用如上所述的一种焦化废水深度处理系统,其特征在于,步骤包括:

S1、焦化废水的生化出水先在芬顿处理装置的调酸池中去除生化出水中残留的悬浮物,调酸池出水进入混合反应池进行吸附富集反应去除有机物,之后在芬顿反应塔中进行氧化反应,去除废水中大部分COD和色度,然后芬顿反应塔出水在混凝沉淀池中进行混凝沉淀反应,去除铁离子;

S2、芬顿处理装置的出水进入超滤膜装置,主要去除废水中的悬浮物和部分COD,超滤膜产水进入第一除硬装置去除废水中的硬度;

S3、第一除硬装置的出水经过电渗析装置处理,主要去除废水中的盐分,电渗析装置的浓水进入浓缩液水池,电渗析装置输出的淡水进入反渗透装置;

S4、反渗透装置进一步去除废水中大部分污染物和盐分,反渗透装置的产水进入产水池中,反渗透装置的浓水经过吸附装置去除废水中的有机物,吸附装置的出水回流至电渗析装置;

S5、浓缩液水池中的浓水一部分进入第二除硬装置,经第二除硬装置除硬后的含盐废水进入双极膜电渗析装置,浓缩液水池中的浓水剩余部分进入浓缩液处理装置,双极膜电渗析装置制得的酸溶液和一部分碱溶液回用于芬顿处理装置,双极膜电渗析装置制得的另一部分碱溶液回用于第一除硬装置中,双极膜电渗析装置得到的低浓度盐水进入反渗透装置进行处理。

如上所述步骤S1中生化出水先在调酸池混合区中投加双极膜电渗析装置回收的酸溶液调节废水pH为3~3.5,在混合反应池中投加粉末活性炭溶液和铁盐溶液,在中和池中投加双极膜电渗析装置回收的碱溶液调节pH为7~8。

如上所述步骤S2中超滤膜装置连续运行设定时间排空一次超滤进水池,排掉的污水回流至中和池;

定期对超滤膜组件进行反洗,反洗时打开反洗进水阀和排空阀,关闭超滤膜装置的其他输水阀门和进气控制阀,运行反洗泵;

超滤膜装置进行恢复性化学清洗时,打开清洗产水回流阀、清洗浓水回流阀和清洗进水阀,关闭超滤膜装置的其他输水阀门,打开进气控制阀,在清洗水箱中配制清洗溶液,运行清洗泵;

超滤膜装置进行维护性化学清洗时,打开加药阀和排空阀,关闭超滤膜装置的其他输水阀门和进气控制阀,运行加药泵。

如上所述步骤S4中控制吸附装置出水的COD浓度为100~200mg/L。

与现有技术相比,本发明的有益效果如下:

1、本发明利用气浮、吸附和芬顿氧化处理工艺作为膜系统的预处理工艺,

首先,在酸性条件下,焦化废水的生化出水中残留的活性污泥会发生絮凝反应,调节废水的pH为3~3.5,废水中的碳酸根和碳酸氢根会转化为CO2气体释放,使絮凝的活性污泥上浮,在调酸池中利用溶气气浮强化活性污泥的上浮,使生化出水中残留的活性污泥得以去除,减少对后续吸附和芬顿处理工艺的影响。

然后,由于粉末活性炭在酸性条件下的吸附性能会提高,在调酸池后的混合反应池投加粉末活性炭和铁盐,利用粉末活性炭对废水中的污染物进行吸附富集,同时粉末活性炭可以吸附一部分铁离子,在粉末活性炭表面形成一个有机物浓度相对较高的环境,提高后续芬顿反应塔中芬顿氧化处理的效率,同时粉末活性炭和铁的氢氧化物形成的混合污泥有助于提高絮凝沉淀效果。

在芬顿氧化处理前运用气浮和吸附工艺可以有效去除生化出水中的悬浮物、难降解有机物和色度,相比常规芬顿的处理效果提高20%,改善膜系统的进水水质,减轻膜系统的有机污染,保证膜系统的稳定运行。

2、本发明工艺所采用的膜浓缩工艺,将电渗析、反渗透和吸附工艺组合在一起,回收率高、运行成本较低、产水水质稳定,出水水质稳定达到回用水标准,回收率可以达到90%以上,减少了浓缩液的产生量。

3、本发明将电渗析、反渗透和双极膜电渗析组合应用,将电渗析排出的浓水结合双极膜电渗析较强的脱盐能力和回收酸碱的能力,可以回收得到酸溶液和碱溶液,将得到的酸溶液和碱溶液回用于芬顿处理装置和除硬装置中;通过双极膜电渗析的脱盐能力去除废水中的盐分、控制电渗析的淡水室电导率在合适的范围以及保证电渗析的电流效率在较高的范围;双极膜电渗析的低浓度盐水流至反渗透装置保证废水的整体回收率;同时通过反渗透装置处理电渗析淡水,使产水达到回用要求;反渗透浓水中的有机污染物则通过吸附装置去除,避免浓缩回流造成有机污染物的富集,吸附处理后的浓水回流至电渗析装置,反渗透产水作为回用水。通过三种工艺的组合,可以在较低运行压力下实现较高的回收率,回收酸碱溶液可以减少药剂的消耗量,节约运行成本,同时又避免了外加药剂造成废水盐分的增加,有利于后续废水的脱盐处理,同时又能保证出水水质。

(发明人:蒋稳;王磊;吴天;邓飞虎;王泽;周芸;杨烨烨;余卓君;熊伟;郭启志;廖筱锋;苗晓青)