公布日:2023.11.10

申请日:2023.09.20

分类号:C02F11/121(2019.01)I;C02F11/04(2006.01)I;C02F11/14(2019.01)I;C02F11/143(2019.01)I;C02F11/122(2019.01)I

摘要

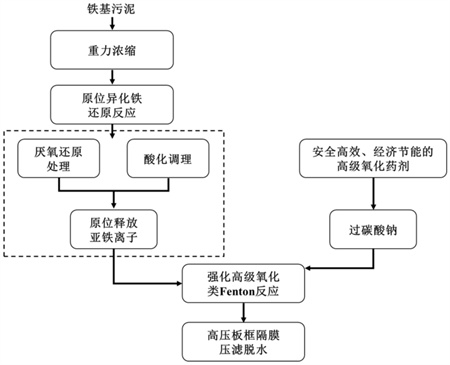

本发明属于污泥脱水处理技术领域,具体涉及一种铁基污泥的深度脱水调理方法。为开发一种安全高效、经济节能且适合铁基污泥的脱水调理方法,本发明将原位异化铁还原与强化高级氧化工艺相耦合,首先通过异化铁还原反应将铁基污泥中的三价铁还原为亚铁,并在较温和的酸性条件下释放游离态亚铁;然后投加安全、有效且环境友好的过碳酸钠试剂,利用亚铁催化过碳酸钠引发类芬顿反应,并通过低氧化还原电位的环境强化类芬顿反应过程中的铁还原限速步骤,进而产生更多强氧化性和非选择性的羟基自由基,破坏污泥EPS,释放结合水分,既实现了铁的原位利用,又达到了污泥深度脱水的效果。

权利要求书

1.一种铁基污泥的深度脱水调理方法,其特征在于,包括以下步骤:S1、对污水处理厂二沉池的铁基剩余污泥进行重力浓缩;S2、将步骤S1得到的浓缩污泥进行常温厌氧处理,使污泥环境的氧化还原电位低于-300mV,促使污泥中的三价铁转为亚铁,达到异化铁还原;S3、对步骤S2得到的原位异化铁还原污泥进行酸化,将污泥的pH值调节为3~4,使污泥释放固相中的亚铁至上清液当中,为高级氧化类芬顿反应提供合适的反应条件;S4、向步骤S3得到的异化铁还原酸化污泥中加入过碳酸钠,待搅拌充分反应后完成对高含铁污泥的脱水调理;S5、使用固液分离装置对步骤S4得到的调理污泥进行压榨脱水,使得到的泥饼含水率低于55%,完成铁基污泥的深度脱水调理。

2.根据权利要求1所述的一种铁基污泥的深度脱水调理方法,其特征在于,步骤S1中,所述铁基剩余污泥为使用铁盐化学除磷的高含铁污泥;重力浓缩后,污泥含水率在96~98%。

3.根据权利要求2所述的一种铁基污泥的深度脱水调理方法,其特征在于,使用铁盐化学除磷包括采用聚合硫酸铁强化化学除磷和采用聚合氯化铝铁强化化学除磷。

4.根据权利要求1所述的一种铁基污泥的深度脱水调理方法,其特征在于,步骤S2中,厌氧处理过程中,定期进行搅拌,搅拌频率为1~3次/天,共厌氧处理5~10天,以保证更好的污泥传质,达到更好的异化铁还原效果。

5.根据权利要求1所述的一种铁基污泥的深度脱水调理方法,其特征在于,步骤S3中,采用浓度为3~4M的硫酸进行酸化。

6.根据权利要求1所述的一种铁基污泥的深度脱水调理方法,其特征在于,步骤S4中,过碳酸钠的投加量为绝干污泥量的1%~4%;搅拌的转速为150-250rpm/min,时间为15~30分钟。

7.根据权利要求1所述的一种铁基污泥的深度脱水调理方法,其特征在于,步骤S5中,所述固液分离装置为高压板框压滤脱水机,压榨压力为2.3MPa,压榨时间为30~40分钟。

发明内容

为了克服上述现有技术的不足,本发明提出了一种铁基污泥的深度脱水调理方法,通过对原位异化铁还原反应以及强化高级氧化工艺进行优化,为铁基污泥提供了一种全新的深度脱水技术,既实现了铁的原位利用,又达到了污泥深度脱水的效果。

为实现上述目的,本发明是通过以下技术方案来实现的:

本发明提供了一种铁基污泥的深度脱水调理方法,该方法包括以下步骤:

S1、对污水处理厂二沉池的铁基剩余污泥进行重力浓缩;

S2、将步骤S1得到的浓缩污泥进行常温厌氧处理,使污泥环境的氧化还原电位低于-300mV,促使污泥中的三价铁转为亚铁,达到异化铁还原;

S3、对步骤S2得到的原位异化铁还原污泥进行酸化,将污泥的pH值调节为3~4,使污泥释放固相中的亚铁至上清液当中,为高级氧化类芬顿反应提供合适的反应条件;

S4、向步骤S3得到的异化铁还原酸化污泥中加入过碳酸钠,待搅拌充分反应后完成对高含铁污泥的脱水调理;

S5、使用固液分离装置对步骤S4得到的调理污泥进行压榨脱水,使得到的泥饼含水率低于55%,完成铁基污泥的深度脱水调理。

优选的,步骤S1中,所述铁基剩余污泥为使用铁盐化学除磷的高含铁污泥;重力浓缩后,污泥含水率在96~98%。

本发明通过工艺的组合优化,将原位异化铁还原与强化高级氧化工艺相耦合,为铁基污泥的深度脱水提供了一种全新的思路。本发明所针对的对象为铁基污泥,对于采用铁盐化学除磷的污水处理厂,如果采用常规高级氧化进行深度脱水调理,必会使脱水后的泥饼和渗滤液中含有更大量的铁,且常规高级氧化试剂的储存运输有安全隐患。因此,本发明采用原位异化铁还原反应转变污泥中铁的形态,在厌氧处理后使污泥中80%以上的三价铁被铁还原菌还原成亚铁,并且在酸性条件下(pH=3~4)释放到上清液当中,成为可利用的亚铁离子,而释放的亚铁离子能够催化SPC引发类芬顿反应,同时在低还原电位的条件下,使类芬顿反应中的铁还原限速步骤被增强,从而产生更多强氧化性和非选择性的羟基自由基,破坏EPS和污泥絮体结构,释放结合水分。通过上述原位异化铁还原反应耦合强化高级氧化反应调理后,所得到的污泥再经固液分离后得到含水率低于55%的泥饼,达到污泥深度脱水的目的。

更优选的,使用铁盐化学除磷包括采用聚合硫酸铁强化化学除磷和采用聚合氯化铝铁强化化学除磷。

优选的,步骤S2中,厌氧处理过程中,定期进行搅拌,搅拌频率为1~3次/天,共厌氧处理5~10天,以保证更好的污泥传质,达到更好的异化铁还原效果。

优选的,步骤S3中,采用浓度为3~4M的硫酸进行酸化。

优选的,步骤S4中,过碳酸钠的投加量为绝干污泥量的1%~4%;搅拌的转速为150-250rpm/min,时间为15~30分钟。

优选的,步骤S5中,所述固液分离装置为高压板框压滤脱水机,压榨压力为2.3MPa,压榨时间为30~40分钟。

与现有技术相比,本发明的有益效果是:

为开发一种安全高效、经济节能且适合铁基污泥的脱水调理方法,本发明公开了一种铁基污泥的深度脱水调理方法,将原位异化铁还原与强化高级氧化工艺相耦合,首先通过异化铁还原反应将铁基污泥中的三价铁还原为亚铁,并在较温和的酸性条件下释放游离态亚铁;然后投加安全、有效且环境友好的过碳酸钠试剂,利用亚铁催化过碳酸钠引发类芬顿反应,并通过低氧化还原电位的环境强化类芬顿反应过程中的铁还原限速步骤,进而产生更多强氧化性和非选择性的羟基自由基,破坏污泥EPS,释放结合水分,既实现了铁的原位利用,又达到了污泥深度脱水的效果。总体而言,本发明具有以下优点:

(1)本发明方法提供的污泥深度脱水方法具有针对性:本发明是针对“目前污水处理厂由于出水水质标准提高而投加大量铁盐絮凝剂或除磷剂,导致产生铁基污泥的现象”而提出来,具有较好的实用性。

(2)本发明方法在无需额外投加亚铁的条件下实现了高级氧化反应:常规的芬顿工艺需要额外投加亚铁来催化反应,进而通过异化铁还原将污泥中的三价铁转变为亚铁,并通过耦合酸化处理将亚铁释放到上清液中,实现了铁资源的原位利用。

(3)本发明方法所用的药剂安全且环境友好:常规高级氧化工艺所用药剂在运输储存方面具有一定的危险性,而过碳酸钠是一种安全且环境友好的氧化剂,整体反应过程中不产生任何有害物质。

(4)本发明方法实现了强化高级氧化效果:与传统的芬顿反应相比,由于亚铁在催化过氧化氢产生羟基自由基的过程中需要不断在二价态和三价态之间转化,而三价铁还原为二价铁的铁还原反应是传统芬顿反应的限速步骤,为此,本发明利用低氧化还原电位条件强化铁还原反应,使得类芬顿反应得以加强,产生更多羟基自由基。

(5)本发明方法达到污泥深度脱水效果:与常规添加混凝/絮凝药剂、骨架材料等工艺相比,本发明方法通过产生强氧化性和非选择性的羟基自由基,破坏EPS和污泥絮体结构,释放结合水分,使脱水后的泥饼含水率小于55%,达到深度脱水的目的。

(6)本发明方法药剂成本低:与常规高级氧化调理工艺相比,本发明方法无需额外投加亚铁离子,减少了铁资源的浪费,并且过碳酸钠相较于常规的高级氧化药剂更便宜,进而大大降低了处理成本。

(发明人:孙连鹏;陈传翰;于怀星;李若泓;袁维芳;邱仲业;邓欢忠;宋平;王浩;肖思华;刘佳宇;祝新哲)