公布日:2023.11.10

申请日:2023.03.13

分类号:C02F9/00(2023.01)I;C02F3/30(2023.01)I;C02F101/16(2006.01)N;C02F101/38(2006.01)N;C02F1/00(2023.01)N

摘要

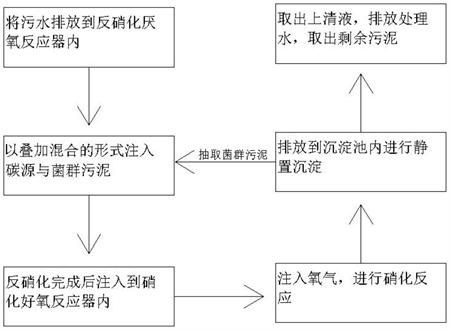

本发明提供一种快速实现低碳耗同步硝化反硝化高效脱氮的方法,根据以下步骤进行,步骤一、将污水排放到反硝化厌氧罐内;步骤二、以叠加混合的形式向反硝化厌氧罐内注入碳源与菌群污泥;步骤三、进行硝化反应;步骤四、将硝化好氧罐内硝化后的溶液排放到沉淀池内进行静置沉淀,取出上清液,将沉淀池底部的污泥抽入到反硝化厌氧罐内部,该方法在反硝化厌氧罐的顶部安装有抽取组件,将厌氧菌群污泥注入到抽取组件内部的厌氧菌群增殖通道内,即可在不接触大量污水的情况下进行增殖,充分利用碳源,达到低碳耗的效果,利用定量挤出机构以及底部的分流板即可将增殖后的厌氧菌群快速向下推送,提高了反硝化的效率。

权利要求书

1.一种快速实现低碳耗硝化反硝化高效脱氮的方法,其特征在于:根据以下步骤进行,步骤一、将污水排放到反硝化厌氧罐(1)内,所述反硝化厌氧罐(1)的顶部安装有抽取组件(9),所述抽取组件(9)的内部安装有定量挤出机构(17);步骤二、以叠加混合的形式向反硝化厌氧罐(1)内注入碳源与菌群污泥,所述反硝化厌氧罐(1)的顶部外侧安装有循环泵(8),所述循环泵(8)的外端连接有回收管道(7),所述回收管道(7)的另一端与沉淀池(6)连接,所述反硝化厌氧罐(1)的上方设置有碳源注入管道(14);步骤三、反硝化完成后注入到硝化好氧罐(4)内,并注入氧气,进行硝化反应;步骤四、将硝化好氧罐(4)内硝化后的溶液排放到沉淀池(6)内进行静置沉淀,取出上清液,排放处理水,取出剩余污泥,同时通过上述的循环泵(8)将沉淀池(6)底部的污泥抽入到反硝化厌氧罐(1)内部,所述抽取组件(9)的外侧安装有托板(10),所述循环泵(8)安装在托板(10)的顶部,所述循环泵(8)的一端与污泥管道(11)连接,所述抽取组件(9)的内部设置有斜板(13),所述斜板(13)的底端设置有厌氧菌群增殖通道(16),所述定量挤出机构(17)安装在厌氧菌群增殖通道(16)的内部,所述定量挤出机构(17)包括电机(19)和挤压筒(21),所述电机(19)固定安装在反硝化厌氧罐(1)的外部,所述电机(19)的输出端连接有驱动轴(20),所述驱动轴(20)的上安装有挤压筒(21),所述挤压筒(21)的两端均安装有凸轮(23),所述挤压筒(21)的侧边设置有推挤切面(22),所述挤压筒(21)的弧面直径与厌氧菌群增殖通道(16)的宽度相同,所述驱动轴(20)从厌氧菌群增殖通道(16)的内部穿过,且驱动轴(20)的末端通过轴承嵌入到反硝化厌氧罐(1)的壳体内部,所述凸轮(23)的内侧设置有夹层(24),所述夹层(24)的内部安装有卡环(25),所述卡环(25)的底端连接有延伸板(26),所述延伸板(26)的一端与分流板(18)连接,所述分流板(18)的表面开设有多个通孔(27),且分流板(18)的侧边与反硝化厌氧罐(1)的内壁相贴合;所述步骤一中,在反硝化厌氧罐(1)的侧边开设有废水口(2),所述废水口(2)的入口端设置在抽取组件(9)的底部,所述碳源注入管道(14)设置在抽取组件(9)的顶部,通过碳源注入管道(14)将外部的碳源投放到抽取组件(9)的内部与厌氧菌群污泥部分进行混合,所述步骤三中,硝化好氧罐(4)的表面通过管道与外部的供氧设备相连通;所述污泥管道(11)的内侧一端设置有第一分流管道(12),所述碳源注入管道(14)的底端连接有第二分流管道(15),所述第二分流管道(15)与底部的厌氧菌群增殖通道(16)相对齐;所述沉淀池(6)的底部呈锥形结构,且回收管道(7)与沉淀池(6)的底部中心部分相连接,所述污泥管道(11)与第一分流管道(12)的中间位置相连通,且第一分流管道(12)和第二分流管道(15)的底端均设置有多个开孔。

2.根据权利要求1所述的一种快速实现低碳耗硝化反硝化高效脱氮的方法,其特征在于:所述硝化好氧罐(4)与反硝化厌氧罐(1)之间通过第一输送管道(3)连接,所述硝化好氧罐(4)与沉淀池(6)之间通过第二输送管道(5)连接,所述沉淀池(6)的表面设置有排放通道。

发明内容

针对现有技术存在的不足,本发明目的是提供一种快速实现低碳耗硝化反硝化高效脱氮的方法,以解决上述背景技术中提出的问题,本发明降低了对碳源的需求量,提高了整体的脱氮效率,降低了能源成本,脱氮更加彻底。

为了实现上述目的,本发明是通过如下的技术方案来实现:一种快速实现低碳耗硝化反硝化高效脱氮的方法,根据以下步骤进行,步骤一、将污水排放到反硝化厌氧罐内,所述反硝化厌氧罐的顶部安装有抽取组件,所述抽取组件的内部安装有定量挤出机构;步骤二、以叠加混合的形式向反硝化厌氧罐内注入碳源与菌群污泥,所述反硝化厌氧罐的顶部外侧安装有循环泵,所述循环泵的外端连接有回收管道,所述回收管道的另一端与沉淀池连接,所述反硝化厌氧罐的上方设置有碳源注入管道;步骤三、反硝化完成后注入到硝化好氧罐内,并注入氧气,进行硝化反应;步骤四、将硝化好氧罐内硝化后的溶液排放到沉淀池内进行静置沉淀,取出上清液,排放处理水,取出剩余污泥,同时通过上述的循环泵将沉淀池底部的污泥抽入到反硝化厌氧罐内部。

进一步的,所述步骤一中,在反硝化厌氧罐的侧边开设有废水口,所述废水口的入口端设置在抽取组件的底部,所述碳源注入管道设置在抽取组件的顶部,通过碳源注入管道将外部的碳源投放到抽取组件的内部与厌氧菌群污泥部分进行混合,所述步骤三中,硝化好氧罐的表面通过管道与外部的供氧设备相连通。

进一步的,所述硝化好氧罐与反硝化厌氧罐之间通过第一输送管道连接,所述硝化好氧罐与沉淀池之间通过第二输送管道连接,所述沉淀池的表面设置有排放通道。

进一步的,所述抽取组件的外侧安装有托板,所述循环泵安装在托板的顶部,所述循环泵的一端与污泥管道连接,所述抽取组件的内部设置有斜板,所述斜板的底端设置有厌氧菌群增殖通道,所述定量挤出机构安装在厌氧菌群增殖通道的内部。

进一步的,所述污泥管道的内侧一端设置有第一分流管道,所述碳源注入管道的底端连接有第二分流管道,所述第二分流管道与底部的厌氧菌群增殖通道相对齐。

进一步的,所述沉淀池的底部呈锥形结构,且回收管道与沉淀池的底部中心部分相连接,所述污泥管道与第一分流管道的中间位置相连通,且第一分流管道和第二分流管道的底端均设置有多个开孔。

进一步的,所述定量挤出机构包括电机和挤压筒,所述电机固定安装在反硝化厌氧罐的外部,所述电机的输出端连接有驱动轴,所述驱动轴的上安装有挤压筒,所述挤压筒的两端均安装有凸轮。

进一步的,所述挤压筒的侧边设置有推挤切面,所述挤压筒的弧面直径与厌氧菌群增殖通道的宽度相同,所述驱动轴从厌氧菌群增殖通道的内部穿过,且驱动轴的末端通过轴承嵌入到反硝化厌氧罐的壳体内部。

进一步的,所述凸轮的内侧设置有夹层,所述夹层的内部安装有卡环,所述卡环的底端连接有延伸板,所述延伸板的一端与分流板连接。

进一步的,所述分流板的表面开设有多个通孔,且分流板的侧边与反硝化厌氧罐的内壁相贴合。

本发明的有益效果:本发明的一种快速实现低碳耗硝化反硝化高效脱氮的方法,包括脱氮方法本体,所述脱氮方法本体包括反硝化厌氧罐、废水口、第一输送管道、硝化好氧罐、第二输送管道、沉淀池、回收管道、循环泵、抽取组件、托板、污泥管道、第一分流管道、斜板、碳源注入管道、第二分流管道、厌氧菌群增殖通道、定量挤出机构、分流板、电机、驱动轴、挤压筒、推挤切面、凸轮、夹层、卡环、延伸板、通孔。

该快速实现低碳耗硝化反硝化高效脱氮的方法在反硝化厌氧罐的顶部安装有抽取组件,将厌氧菌群污泥注入到抽取组件内部的厌氧菌群增殖通道内,即可在不接触大量污水的情况下进行增殖,充分利用碳源,降低碳源沿着污水流动发生大量损失的情况,达到低碳耗的效果。

该快速实现低碳耗硝化反硝化高效脱氮的方法通过循环泵将厌氧菌群污泥注入到斜板上,并沿着斜板流动与碳源注入管道流入的有机物进行混合,从而加速碳源快速且充分的伸入到污泥的内部,缩短了厌氧菌群增殖所需的时间,从而提高了整体的脱氮效率。

该快速实现低碳耗硝化反硝化高效脱氮的方法利用定量挤出机构以及底部的分流板即可将增殖后的厌氧菌群快速向下推送,最终以分散的形式落入到反硝化厌氧罐内部的污水中,进一步加速厌氧菌群与污水进行混合,提高了反硝化的效率。

(发明人:徐亮;柳海波;成波;李政;陈鹏;王宇)