公布日:2023.11.14

申请日:2023.08.03

分类号:C22B7/00(2006.01)I;C22B15/02(2006.01)I;C22B23/02(2006.01)I

摘要

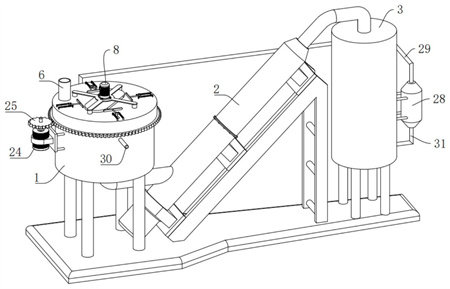

本发明提供一种高炉处理铜镍污泥设备,包括粉碎箱、绞龙和高炉本体,所述粉碎箱从出口处通过绞龙将粉碎后的铜镍污泥送往高炉本体内部,所述粉碎箱内腔的底部设置为锥形结构。本发明在粉碎箱的内部设置了对污泥进行均匀粉碎的粉碎组件,在粉碎电机的带动下能够通过基座带动四组粉碎上叶片和四组粉碎下叶片共同转动,从而对粉碎箱内部的铜镍污泥进行粉碎,同时粉碎上叶片和粉碎下叶片能够带动搅拌杆共同转动,使得搅拌杆对铜镍污泥进行均匀搅拌,从而使得铜镍污泥粉碎的更加均匀,而由于从侧面来看,若干组搅拌杆形成W型结构,使得搅拌杆能够先后从两个角度对铜镍污泥进行搅拌,进一步增加了铜镍污泥粉碎的均匀性。

权利要求书

1.一种高炉处理铜镍污泥设备,包括粉碎箱(1)、绞龙(2)和高炉本体(3),所述粉碎箱(1)从出口处通过绞龙(2)将粉碎后的铜镍污泥送往高炉本体(3)内部,其特征在于:所述粉碎箱(1)内腔的底部设置为锥形结构,所述锥形结构的底部与绞龙(2)的进口端进行连接,所述粉碎箱(1)的内部固定设置有滤板(4),所述粉碎箱(1)的顶部转动设置有箱盖(5),所述箱盖(5)的顶部开设有铜镍污泥进料口(6),且箱盖(5)的底部设置有用于对污泥进行均匀粉碎的粉碎组件,所述箱盖(5)的底部还设置有用于对滤板(4)边缘处污泥进行粉碎的聚拢组件。

2.根据权利要求1所述的一种高炉处理铜镍污泥设备,其特征在于:所述粉碎组件包括转动设置在箱盖(5)底部的驱动轴(7),设置在驱动轴(7)下端的粉碎机构,以及通过机架安装在箱盖(5)上对驱动轴(7)进行驱动的粉碎电机(8),所述粉碎机构由底座(9),四组粉碎上叶片(10)、四组粉碎下叶片(11)和八组搅拌杆(12)组成,四组所述粉碎上叶片(10)和四组粉碎下叶片(11)分别均匀设置于底座(9)的顶面与底面,且相邻的粉碎上叶片(10)与粉碎下叶片(11)之间通过一组搅拌杆(12)进行连接。

3.根据权利要求1所述的一种高炉处理铜镍污泥设备,其特征在于:所述聚拢组件包括连接杆(13),所述箱盖(5)的顶部开设有滑槽(14),所述连接杆(13)活动设置于滑槽(14)的内部,且连接杆(13)的一端通过驱动组件与粉碎电机(8)进行连接,同时所述连接杆(13)通过复位组件与箱盖(5)进行连接,所述连接杆(13)的下端固定设置有推动滤板(4)表面的污泥的推板(15)。

4.根据权利要求3所述的一种高炉处理铜镍污泥设备,其特征在于:所述驱动组件包括活动杆(16)、牵引板(17)、基板(18)和凸板(19),所述粉碎电机(8)的输出端贯穿并固定基板(18)后带动基板(18)和驱动轴(7)同步转动,所述凸板(19)对称设置在基板(18)的两侧,并且基板(18)在转动时通过凸板(19)挤压牵引板(17),使得牵引板(17)通过活动杆(16)带动连接杆(13)在滑槽(14)的内部移动,使连接杆(13)带动推板(15)移动,从而通过推板(15)推动未粉碎的污泥向滤板(4)的中间部位靠拢。

5.根据权利要求4所述的一种高炉处理铜镍污泥设备,其特征在于:所述复位组件包括连接座(20)、限位杆(21)、牵引杆(22)和弹簧(23),所述箱盖(5)的顶部通过两组连接座(20)固定设置有限位杆(21),所述连接杆(13)的表面固定设置有一端在限位杆(21)表面滑动的牵引杆(22),且牵引杆(22)与其中一组连接座(20)之间安装有用于使推板(15)复位的弹簧(23)。

6.根据权利要求5所述的一种高炉处理铜镍污泥设备,其特征在于:所述箱盖(5)与粉碎箱(1)之间设置有用于带动推板(15)公转的旋转组件,所述旋转组件包括驱动电机(24)、主动齿轮(25)和齿圈(26),所述驱动电机(24)通过机座(27)固定设置于粉碎箱(1)的侧面,所述主动齿轮(25)固定设置于驱动电机(24)的输出轴,且箱盖(5)的表面固定设置有一圈与主动齿轮(25)进行啮合的齿圈(26)。

7.根据权利要求1所述的一种高炉处理铜镍污泥设备,其特征在于:所述高炉本体(3)与粉碎箱(1)之间设置有用于对污泥进行烘干的预热组件,所述预热组件包括风机(28)、进风管道(29)、排风管道(30)和吸风管道(31),所述风机(28)固定设置于高炉本体(3)的侧面,所述风机(28)通过吸风管道(31)与高炉本体(3)进行连接,且风机(28)还通过进风管道(29)与粉碎箱(1)进行连接,所述粉碎箱(1)的表面开设有用于排出热量的排风管道(30)。8.根据权利要求3-6任意一项所述的一种高炉处理铜镍污泥设备,其特征在于:所述推板(15)呈弧形结构,所述推板(15)的底部开设有梯形结构的凹槽(32),所述凹槽(32)开口大的一侧靠近粉碎箱(1)的内壁,且凹槽(32)的内壁一体成型有粉碎齿(33)。

发明内容

本发明的目的在于提供一种高炉处理铜镍污泥设备,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种高炉处理铜镍污泥设备,包括粉碎箱、绞龙和高炉本体,所述粉碎箱从出口处通过绞龙将粉碎后的铜镍污泥送往高炉本体内部,所述粉碎箱内腔的底部设置为锥形结构,所述锥形结构的底部与绞龙的进口端进行连接,所述粉碎箱的内部固定设置有滤板,所述粉碎箱的顶部转动设置有箱盖,所述箱盖的顶部开设有铜镍污泥进料口,且箱盖的底部设置有用于对污泥进行均匀粉碎的粉碎组件,所述箱盖的底部还设置有用于对滤板边缘处污泥进行粉碎的聚拢组件。

优选的,所述粉碎组件包括转动设置在箱盖底部的驱动轴,设置在驱动轴下端的粉碎机构,以及通过机架安装在箱盖上对驱动轴进行驱动的粉碎电机,所述粉碎机构由底座,四组粉碎上叶片、四组粉碎下叶片和八组搅拌杆组成,四组所述粉碎上叶片和四组粉碎下叶片分别均匀设置于底座的顶面与底面,且相邻的粉碎上叶片与粉碎下叶片之间通过一组搅拌杆进行连接。

优选的,所述聚拢组件包括连接杆,所述箱盖的顶部开设有滑槽,所述连接杆活动设置于滑槽的内部,且连接杆的一端通过驱动组件与粉碎电机进行连接,同时所述连接杆通过复位组件与箱盖进行连接,所述连接杆的下端固定设置有推动滤板表面的污泥的推板。

优选的,所述驱动组件包括活动杆、牵引板、基板和凸板,所述粉碎电机的输出端贯穿并固定基板后带动基板和驱动轴同步转动,所述凸板对称设置在基板的两侧,并且基板在转动时通过凸板挤压牵引板,使得牵引板通过活动杆带动连接杆在滑槽的内部移动,使连接杆带动推板移动,从而通过推板推动未粉碎的污泥向滤板的中间部位靠拢。

优选的,所述复位组件包括连接座、限位杆、牵引杆和弹簧,所述箱盖的顶部通过两组连接座固定设置有限位杆,所述连接杆的表面固定设置有一端在限位杆表面滑动的牵引杆,且牵引杆与其中一组连接座之间安装有用于使推板复位的弹簧。

优选的,所述箱盖与粉碎箱之间设置有用于带动推板公转的旋转组件,所述旋转组件包括驱动电机、主动齿轮和齿圈,所述驱动电机通过机座固定设置于粉碎箱的侧面,所述主动齿轮固定设置于驱动电机的输出轴,且箱盖的表面固定设置有一圈与主动齿轮进行啮合的齿圈。

优选的,所述高炉本体与粉碎箱之间设置有用于对污泥进行烘干的预热组件,所述预热组件包括风机、进风管道、排风管道和吸风管道,所述风机固定设置于高炉本体的侧面,所述风机通过吸风管道与高炉本体进行连接,且风机还通过进风管道与粉碎箱进行连接,所述粉碎箱的表面开设有用于排出热量的排风管道。

优选的,所述推板呈弧形结构,所述推板的底部开设有梯形结构的凹槽,所述凹槽开口大的一侧靠近粉碎箱的内壁,且凹槽的内壁一体成型有粉碎齿。

与现有技术相比,本发明的有益效果是:

1、本发明在粉碎箱的内部设置了对污泥进行均匀粉碎的粉碎组件,在粉碎电机的带动下能够通过基座带动四组粉碎上叶片和四组粉碎下叶片共同转动,从而对粉碎箱内部的铜镍污泥进行粉碎,同时粉碎上叶片和粉碎下叶片能够带动搅拌杆共同转动,使得搅拌杆对铜镍污泥进行均匀搅拌,从而使得铜镍污泥粉碎的更加均匀,而由于从侧面来看,若干组搅拌杆形成W型结构,使得搅拌杆能够先后从两个角度对铜镍污泥进行搅拌,进一步增加了铜镍污泥粉碎的均匀性;

2、本发明在箱盖的底部还设置了用于对滤板边缘处污泥进行粉碎的聚拢组件,同时通过驱动组件对聚拢组件进行驱动,最后通过复位组件对聚拢组件进行复位,使得连接杆能够在滑槽的内部直线往复移动,进而使得连接杆能够带动推板同步移动,使得推板将滤板边缘的铜镍污泥推送至滤板的中间部位进行粉碎,从而能够防止未粉碎的铜镍污泥在滤板的边缘堆积;

3、本发明在推板的表面开设了梯形结构的凹槽,同时在凹槽的内壁设置了粉碎齿,在推板复位时能够将恰好落在推板与粉碎箱之间的铜镍污泥进行挤压,同时配合驱动组件能够不断对铜镍污泥进行击打,使得推板能够带动粉碎齿对推板与粉碎箱之间的铜镍污泥进行粉碎,而粉碎后的铜镍污泥能够通过凹槽散落,由于凹槽靠近基座的一侧开口较小,能够使得更多的铜镍污泥聚拢在滤板的中间部位,从而进行下一步的粉碎,防止铜镍污泥在推板与粉碎箱之间堆积;

4、本发明在高炉本体与粉碎箱之间设置了用于对污泥进行烘干的预热组件,通过高炉本体烧结铜镍污泥所产生的热量能够对粉碎箱内部未烧结的铜镍污泥进行烘干,使未烧结的铜镍污泥内部的水分减少,以便于进行粉碎,而且能够在烧结前对其进行预热,从而提高高炉本体对铜镍污泥的烧结效果。

(发明人:周彪;安岩;何妙妙)