公布日:2023.11.17

申请日:2023.09.27

分类号:C02F1/76(2023.01)I;C02F1/78(2023.01)I;C02F101/16(2006.01)N;C02F101/30(2006.01)N

摘要

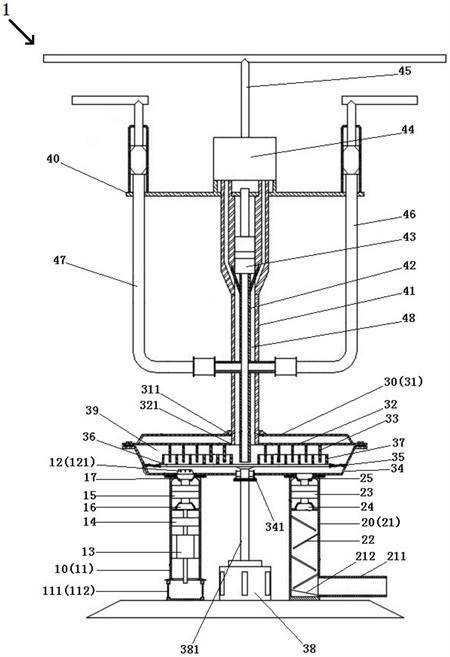

一种折流式超重力氨氮废水处理装置,包括折流式旋转反应机构、废水混合输入与排气机构、出液机构及臭氧供气机构;废水混合输入与排气机构与折流式旋转反应机构连通,以将反应溶液及氨氮废水混合输入至折流式旋转反应机构内而在超重力环境下进行反应,并将反应生成的气体收集排出;出液机构与折流式旋转反应机构连通,以将处理后的溶液排出;臭氧供气机构与折流式旋转反应机构连通,以将臭氧与空气形成的混合气体输入至折流式旋转反应机构内而辅助废水溶液的氧化分解。据此,通过向折流式旋转反应机构内输入由臭氧与空气形成的混合气体,不仅能提高氨氮废水的氧化分解效果,而且能增大折流式旋转反应机构内的压力,从而提高生成气体的导排速率。

权利要求书

1.一种折流式超重力氨氮废水处理装置,包括:折流式旋转反应机构、废水混合输入与排气机构及出液机构;所述废水混合输入与排气机构与所述折流式旋转反应机构连通,以将反应溶液及氨氮废水混合输入至所述折流式旋转反应机构内而在超重力环境下进行反应,并将反应生成的气体收集排出;所述出液机构与所述折流式旋转反应机构连通,以将处理后的溶液排出;其特征在于,还包括:臭氧供气机构,所述臭氧供气机构与所述折流式旋转反应机构连通,以将臭氧与空气形成的混合气体输入至所述折流式旋转反应机构内而辅助废水溶液的氧化分解。

2.根据权利要求1所述的折流式超重力氨氮废水处理装置,其特征在于,所述臭氧供气机构包括:供气筒体、释气嘴、小型臭氧发生器及增压气泵;所述供气筒体为中空状且竖直向设置,其下部周向侧壁开设有进气口并于进气口设置有竹纤维滤网,其上端设置有法兰盘并于其上端壁开设有释气口;所述释气嘴为正圆台状壳体,其内部形成释气空间,其周向侧壁沿周向均匀开设有数个释气孔并于释气孔设置有单向滤膜,其下底面形成开放状的通气口,所述释气嘴通过所述通气口连通并装设于所述释气口上;所述小型臭氧发生器及增压气泵通过通气管路相连而由下至上依序装设于所述供气筒体内并连通所述进气口与释气口;所述折流式旋转反应机构的底侧壁开设有混合气体入口并设置有法兰盘,通过所述供气筒体上端的法兰盘并夹设密封垫圈而与所述混合气体入口的法兰盘密封连接以使所述释气嘴进入所述折流式旋转反应机构内并凸出于底侧壁之上。

3.根据权利要求2所述的折流式超重力氨氮废水处理装置,其特征在于,所述臭氧供气机构还包括:第一电动单向阀、第一底盘箱及第一顶盘箱;所述第一底盘箱及第一顶盘箱均呈碗状并于上、下底面形成直径不同的大、小气口;所述第一底盘箱、第一电动单向阀及第一顶盘箱由下至上依序装设于所述供气筒体内并位于所述增压气泵与释气嘴之间,且所述第一底盘箱及第一顶盘箱的小气口分别通过通气管路与所述第一电动单向阀的入气口及出气口连接,所述第一底盘箱的大气口通过通气管路与所述增压气泵的出气口连接,所述第一顶盘箱的大气口连接所述通气口。

4.根据权利要求1所述的折流式超重力氨氮废水处理装置,其特征在于,所述出液机构包括:出液筒体、数个折板、第二电动单向阀、第二底盘箱及第二顶盘箱;所述出液筒体为中空状且竖直向设置,其下部周向侧壁开设有排液口并于其内部的底部设置有朝向排液口且向下倾斜的斜台,其上端设置有法兰盘并于其上端壁开设有入液口;所述数个折板均呈向下倾斜状而间隔相同间距且彼此交错的设置于所述出液筒体内的中部及下部的内侧壁上;所述第二底盘箱及第二顶盘箱均呈碗状并于上、下底面形成直径不同的大、小液口;所述第二底盘箱、第二电动单向阀及第二顶盘箱由下至上依序装设于所述出液筒体内并位于所述折板与入液口之间,且所述第二底盘箱及第二顶盘箱的小液口分别通过通液管路与所述第二电动单向阀的出液口及进液口连接,所述第二底盘箱的大液口朝向位于最上方的折板,所述第二顶盘箱的大液口装设于所述入液口;所述折流式旋转反应机构的底侧壁开设有溶液出口并设置有法兰盘,通过所述出液筒体上端的法兰盘并夹设密封垫圈而与所述溶液出口的法兰盘密封连接以使所述折流式旋转反应机构与出液筒体密封连通。

5.根据权利要求1所述的折流式超重力氨氮废水处理装置,其特征在于,所述折流式旋转反应机构包括:上壳体、支撑板、数个静折流圈、下壳体、气液释出板、圆盘、数个动折流圈、旋转电机及旋转轴;所述上壳体为正圆台状壳体,其下底面形成开放状的下开口,其上底面中央处开设有贯口;所述支撑板为圆形平面板体并嵌设结合于所述下开口内,且其中央处对应所述贯口开设有通口;所述贯口及通口用以固定结合所述废水混合输入与排气机构的套管;所述数个静折流圈是由同轴、同高度且由内向外半径依序增加相同长度的数个管体相互套设构成,所述数个静折流圈竖直向设置且同心环绕所述通口而结合于所述支撑板的下侧面;所述下壳体为倒圆台状壳体,其上底面形成开放状的上开口,其下底面中央处开设有穿口且于穿口两侧分别开设有混合气体入口及溶液出口以分别连接所述臭氧供气机构及出液机构;所述气液释出板呈圆环形并水平向的固定结合于所述下壳体内部的内侧壁上,所述气液释出板上均匀的设置有数个气体释出部及数个液体释出部,所述气液释出板下方的气体能够在压力作用下通过所述气体释出部释放至气液释出板上方,所述气液释出板上方的液体能够在压力作用下通过所述液体释出部释放至气液释出板下方;所述圆盘水平向且可周向旋转的设置于所述气液释出板的内环缘上;所述数个动折流圈也是由同轴、同高度且由内向外半径依序增加相同长度的数个管体相互套设构成,所述数个动折流圈竖直向设置且同心环绕所述圆盘中心而结合于圆盘的上侧面,并且所述数个静折流圈分别插设于所述数个动折流圈之间;所述上壳体与下壳体以所述下开口对位上开口而密封结合以形成反应室;所述旋转电机设置于所述下壳体的穿口的下方;所述旋转轴竖直向设置且其下端部与所述旋转电机的旋转驱动端固定结合,其上端部通过所述穿口装设的密封轴承而与所述圆盘下侧面的中央处固定结合。

6.根据权利要求5所述的折流式超重力氨氮废水处理装置,其特征在于,所述圆盘的上侧面与所述动折流圈的内侧面相接处固定铺设有活性炭填料层。

7.根据权利要求5所述的折流式超重力氨氮废水处理装置,其特征在于,所述气液释出板主要是由呈圆环形且水平向设置的环板、夹板及槽环板,以及设置于所述夹板上的所述数个气体释出部和数个液体释出部构成;所述环板固定结合于所述下壳体内部的内侧壁上,所述夹板的外环缘与所述环板的内环缘固定结合,所述槽环板的外环缘与所述夹板的内环缘固定结合,所述槽环板的内环缘具有周向嵌合部,所述周向嵌合部的内侧沿周向开设有截面呈弧形的嵌合槽;所述圆盘的周缘沿周向固定设置有截面呈弧形的凸出部,所述凸出部可移动的嵌设于所述嵌合槽内而使所述圆盘能够被所述周向嵌合部限位旋转;所述数个气体释出部及数个液体释出部分别均匀的设置于所述夹板上靠近及远离所述环板的位置处。

8.根据权利要求7所述的折流式超重力氨氮废水处理装置,其特征在于,所述气体释出部及液体释出部均是由小型管体及聚乙烯胶膜片构成;所述小型管体是由管径相同的直径段与管径渐缩的缩口段连接构成;所述聚乙烯胶膜片固定结合于所述小型管体内并位于所述直径段与缩口段之间且朝向缩口段方向凸起,所述聚乙烯胶膜片的中部开设有呈十字状的漏口;以所述小型管体的直径段贯穿结合于所述夹板上,使得作为所述气体释出部的小型管体的缩口段外露于所述夹板的上侧,而作为所述液体释出部的小型管体的缩口段外露于所述夹板的下侧。

9.根据权利要求5所述的折流式超重力氨氮废水处理装置,其特征在于,所述废水混合输入与排气机构包括:所述套管、混合供液管、供液泵、储气罐、反应溶液进液管路及氨氮废水进液管路;所述套管竖直向设置且其下端部经所述贯口及通口穿入所述上壳体内并与贯口及通口的口缘处固定结合;所述混合供液管固定穿设于所述套管内,且所述混合供液管的下端部穿出所述套管的下端部并与所述圆盘的上侧面间隔有距离,所述混合供液管的外侧壁与所述套管的内侧壁之间形成与所述反应室内相通且截面呈环形的气体流道;所述供液泵固定设置于所述混合供液管内的上部且其抽吸端朝向下方,其排放端朝向上方;所述储气罐固定装设于所述套管及混合供液管的上端部并具有与混合供液管及所述气体流道相通的气体进口,所述储气罐的上部连通有气体排放管路;所述反应溶液进液管路的出液端与氨氮废水进液管路的出液端处于同一高度且均水平向穿过所述套管的侧壁而与位于所述供液泵下方的所述混合供液管接设连通。

10.根据权利要求9所述的折流式超重力氨氮废水处理装置,其特征在于,所述套管及混合供液管由上至下均是由大直径的大径段、直径渐缩的变径段及小直径的小径段依序连接构成,且所述套管的内侧壁与所述混合供液管的外侧壁之间的间距由上至下均相同;所述供液泵固定设置于所述混合供液管的大径段内;所述反应溶液进液管路及氨氮废水进液管路均沿内部液体流动方向依序设置有电子流量计及电控单向阀。

发明内容

本技术方案要解决的技术问题是,如何进一步提升折流式超重力旋转填料床装置对氨氮废水的处理效果,并使处理中产生的气体能够被及时收集和排出,从而使处理后的废水溶液中的氨氮及有机物质含量进一步降低。为此,本技术方案是将反应溶液与氨氮废水混合供给,并提供臭氧混合气体,以对在超重力环境下的废水溶液进一步氧化分解,同时对装置内的环境进行增压以提高反应生成气体的导排速率,从而提高对氨氮废水的持续处理效果。

为了具体解决上述技术问题,本技术方案提供了一种折流式超重力氨氮废水处理装置,其包括:折流式旋转反应机构、废水混合输入与排气机构、出液机构及臭氧供气机构;其中,废水混合输入与排气机构与折流式旋转反应机构连通,以将反应溶液及氨氮废水混合输入至折流式旋转反应机构内而在超重力环境下进行反应,并将反应生成的气体收集排出;出液机构与折流式旋转反应机构连通,以将处理后的溶液排出;臭氧供气机构与折流式旋转反应机构连通,以将臭氧与空气形成的混合气体输入至折流式旋转反应机构内而辅助废水溶液的氧化分解。本技术方案中使用的反应溶液为次氯酸钠溶液,其具有强氧化性。次氯酸钠溶液与氨氮废水混合输入至折流式旋转反应机构内并在旋转产生的超重力环境中充分反应,以使氨氮废水中的氨氮化合物及有机物质等被氧化分解而释放出氮气等气体。与此同时,臭氧供气机构将臭氧与空气形成的混合气体也输入至折流式旋转反应机构内以辅助对氨氮废水进一步氧化分解,并且还可使折流式旋转反应机构内的压力升高,以使反应生成的气体在正压的作用下经废水混合输入与排气机构快速的向外导排。据此,本技术方案的折流式超重力氨氮废水处理装置不仅能更加彻底的清除氨氮废水中的氨氮化合物和有机物质,还能使处理后所生成的气相与液相快速分离排出,以确保折流式超重力氨氮废水处理装置对氨氮废水的持续处理效果。

作为本技术方案的另一种实施,该臭氧供气机构包括:供气筒体、释气嘴、小型臭氧发生器及增压气泵;其中,供气筒体为中空状且竖直向设置,其下部周向侧壁开设有进气口并于进气口设置有竹纤维滤网,其上端设置有法兰盘并于其上端壁开设有释气口;释气嘴为正圆台状壳体,其内部形成释气空间,其周向侧壁沿周向均匀开设有数个释气孔并于释气孔设置有单向滤膜,其下底面形成开放状的通气口,释气嘴通过通气口连通并装设于释气口上;小型臭氧发生器及增压气泵通过通气管路相连而由下至上依序装设于供气筒体内并连通进气口与释气口;折流式旋转反应机构的底侧壁开设有混合气体入口并设置有法兰盘,通过供气筒体上端的法兰盘并夹设密封垫圈而与混合气体入口的法兰盘密封连接以使释气嘴进入折流式旋转反应机构内并凸出于底侧壁之上。据此,通过小型臭氧发生器及增压气泵的配置可持续向折流式旋转反应机构内鼓入含有臭氧的混合气体,且释气嘴上的单向滤膜能允许混合气体单向通过并防止废水溶液经释气孔进入供气筒体内,而且释气嘴凸出于底侧壁之上的结构也能确保释气孔高于底侧壁上的废水溶液的高度,从而确保混合气体的顺利释放及防止废水溶液的倒灌。

作为本技术方案的另一种实施,该臭氧供气机构还包括:第一电动单向阀、第一底盘箱及第一顶盘箱;其中,第一底盘箱及第一顶盘箱均呈碗状并于上、下底面形成直径不同的大、小气口;第一底盘箱、第一电动单向阀及第一顶盘箱由下至上依序装设于供气筒体内并位于增压气泵与释气嘴之间,且第一底盘箱及第一顶盘箱的小气口分别通过通气管路与第一电动单向阀的入气口及出气口连接,第一底盘箱的大气口通过通气管路与增压气泵的出气口连接,第一顶盘箱的大气口连接通气口。据此,该第一底盘箱及第一顶盘箱的设置可对混合气体的气流进行缓冲而使混合气体平稳释放,而该第一电动单向阀的设置则可控制混合气体的通断操作。

作为本技术方案的另一种实施,该出液机构包括:出液筒体、数个折板、第二电动单向阀、第二底盘箱及第二顶盘箱;其中,出液筒体为中空状且竖直向设置,其下部周向侧壁开设有排液口并于其内部的底部设置有朝向排液口且向下倾斜的斜台,其上端设置有法兰盘并于其上端壁开设有入液口;该数个折板均呈向下倾斜状而间隔相同间距且彼此交错的设置于出液筒体内的中部及下部的内侧壁上;第二底盘箱及第二顶盘箱均呈碗状并于上、下底面形成直径不同的大、小液口;第二底盘箱、第二电动单向阀及第二顶盘箱由下至上依序装设于出液筒体内并位于折板与入液口之间,且第二底盘箱及第二顶盘箱的小液口分别通过通液管路与第二电动单向阀的出液口及进液口连接,第二底盘箱的大液口朝向位于最上方的折板,第二顶盘箱的大液口装设于入液口;折流式旋转反应机构的底侧壁开设有溶液出口并设置有法兰盘,通过出液筒体上端的法兰盘并夹设密封垫圈而与溶液出口的法兰盘密封连接以使折流式旋转反应机构与出液筒体密封连通。据此,该第二底盘箱及第二顶盘箱的设置可对排出的废水溶液进行缓冲,而该数个折板的交错设置也可使废水溶液的液流变得平缓而有利于后续处理工艺的实施;另外,该第二电动单向阀的设置可控制废水溶液的流出操作。

作为本技术方案的另一种实施,该折流式旋转反应机构包括:上壳体、支撑板、数个静折流圈、下壳体、气液释出板、圆盘、数个动折流圈、旋转电机及旋转轴;其中,上壳体为正圆台状壳体,其下底面形成开放状的下开口,其上底面中央处开设有贯口;支撑板为圆形平面板体并嵌设结合于下开口内,且其中央处对应贯口开设有通口;该贯口及通口用以固定结合废水混合输入与排气机构的套管;该数个静折流圈是由同轴、同高度且由内向外半径依序增加相同长度的数个管体相互套设构成,该数个静折流圈竖直向设置且同心环绕通口而结合于支撑板的下侧面;下壳体为倒圆台状壳体,其上底面形成开放状的上开口,其下底面中央处开设有穿口且于穿口两侧分别开设有混合气体入口及溶液出口以分别连接臭氧供气机构及出液机构;气液释出板呈圆环形并水平向的固定结合于下壳体内部的内侧壁上,气液释出板上均匀的设置有数个气体释出部及数个液体释出部,气液释出板下方的气体能够在压力作用下通过气体释出部释放至气液释出板上方,气液释出板上方的液体能够在压力作用下通过液体释出部释放至气液释出板下方;圆盘水平向且可周向旋转的设置于气液释出板的内环缘上;该数个动折流圈也是由同轴、同高度且由内向外半径依序增加相同长度的数个管体相互套设构成,该数个动折流圈竖直向设置且同心环绕圆盘中心而结合于圆盘的上侧面,并且该数个静折流圈是分别插设于该数个动折流圈之间;上壳体与下壳体是以下开口对位上开口而密封结合以形成反应室;旋转电机设置于下壳体的穿口的下方;旋转轴竖直向设置且其下端部与旋转电机的旋转驱动端固定结合,其上端部通过穿口装设的密封轴承而与圆盘下侧面的中央处固定结合。据此,混合后的反应溶液及氨氮废水经由废水混合输入与排气机构输入至反应室内的圆盘上,并在旋转电机驱动圆盘以带动该数个动折流圈高速旋转所产生的超重力环境中进行充分反应分解并生成氮气、二氧化碳等气体,而经由臭氧供气机构输入的含臭氧的混合气体经过气体释出部释放至气液释出板及圆盘的上方而辅助废水溶液进一步的氧化分解,同时增加所处环境中的压力以促使分解生成的气体和处理后的废水溶液分别经废水混合输入与排气机构以及液体释出部而相互分离排出。

作为本技术方案的另一种实施,圆盘的上侧面与动折流圈的内侧面相接处固定铺设有活性炭填料层。据此,该活性炭填料层可进一步将超重力反应过程中废水溶液中的余氯进行催化分解。

作为本技术方案的另一种实施,该气液释出板主要是由呈圆环形且水平向设置的环板、夹板及槽环板,以及设置于夹板上的该数个气体释出部和数个液体释出部构成;其中,环板固定结合于下壳体内部的内侧壁上,夹板的外环缘与环板的内环缘固定结合,槽环板的外环缘与夹板的内环缘固定结合,槽环板的内环缘具有周向嵌合部,周向嵌合部的内侧沿周向开设有截面呈弧形的嵌合槽;圆盘的周缘沿周向固定设置有截面呈弧形的凸出部,凸出部可移动的嵌设于嵌合槽内而使圆盘能够被周向嵌合部限位旋转;该数个气体释出部及数个液体释出部分别均匀的设置于夹板上靠近及远离环板的位置处。据此,通过周向嵌合部对圆盘的旋转限位,可有效确保圆盘高速旋转的稳定性,从而确保折流式旋转反应机构的稳定运行。另外,该夹板可由具有一定弹性的材料制成并且其可为中空状,以使夹板能够更好的适应上、下两侧的压力。

作为本技术方案的另一种实施,该气体释出部及液体释出部均是由小型管体及聚乙烯胶膜片构成;其中,小型管体是由管径相同的直径段与管径渐缩的缩口段连接构成;聚乙烯胶膜片固定结合于小型管体内并位于直径段与缩口段之间且朝向缩口段方向凸起,聚乙烯胶膜片的中部开设有呈十字状的漏口;以小型管体的直径段贯穿结合于夹板上,使得作为气体释出部的小型管体的缩口段外露于夹板的上侧,而作为液体释出部的小型管体的缩口段外露于夹板的下侧。据此,可将释放入夹板上侧的含臭氧的混合气体分散于废水溶液中并形成绵密的泡沫状以提升臭氧与废水溶液的接触面积并延长反应时间,从而提升臭氧与废水溶液的反应效果,进而进一步清除废水溶液中的氨氮化合物和有机物质;另外,夹板上侧的废水溶液在重力及压力的作用下通过液体释出部而滴落至夹板下方,在此过程中仍会与含臭氧的混合气体进行接触反应,以再进一步的清除废水溶液中的氨氮化合物和有机物质。该气体释出部及液体释出部的结构可有效增加臭氧与废水溶液的接触面积和反应时间,以提升对氨氮化合物和有机物质的清除效果。

作为本技术方案的另一种实施,该废水混合输入与排气机构包括:套管、混合供液管、供液泵、储气罐、反应溶液进液管路及氨氮废水进液管路;其中,套管是竖直向设置且其下端部经贯口及通口穿入上壳体内并与贯口及通口的口缘处固定结合;混合供液管固定穿设于套管内,且混合供液管的下端部穿出套管的下端部并与圆盘的上侧面间隔有距离,混合供液管的外侧壁与套管的内侧壁之间形成与反应室内相通且截面呈环形的气体流道;供液泵固定设置于混合供液管内的上部且其抽吸端朝向下方,其排放端朝向上方;储气罐固定装设于套管及混合供液管的上端部并具有与混合供液管及气体流道相通的气体进口,储气罐的上部连通有气体排放管路;反应溶液进液管路的出液端与氨氮废水进液管路的出液端处于同一高度且均水平向穿过套管的侧壁而与位于供液泵下方的混合供液管接设连通。据此,反应溶液与氨氮废水可在供液泵的驱动下于混合供液管内混合后输入至反应室内,而反应生成的气体则可通过气体流道被储气罐收集并经气体排放管路排出装置之外。该供液泵设置于混合供液管内上部的结构可有效避免与反应溶液和氨氮废水相接触,从而避免被污染损毁。

作为本技术方案的另一种实施,该套管及混合供液管由上至下均是由大直径的大径段、直径渐缩的变径段及小直径的小径段依序连接构成,且套管的内侧壁与混合供液管的外侧壁之间的间距由上至下均相同;供液泵固定设置于混合供液管的大径段内;反应溶液进液管路及氨氮废水进液管路均沿内部液体流动方向依序设置有电子流量计及电控单向阀。

(发明人:付路路;崔海涛;吴广强;宋联兴;王艺举;李敬;李敏;刘伟;武晶晶;张硕;蔡吉鹏;王艳芳;明化国;张辰新;才博文;刘华朋;李涛;张文斌;金祯旭;于建奇)