公布日:2023.11.21

申请日:2023.07.25

分类号:C02F9/00(2023.01)I;C02F1/00(2023.01)N;C02F1/40(2023.01)N;C02F1/44(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/04(2023.01)N;C02F1

/72(2023.01)N;C02F1/78(2023.01)N;C02F3/30(2023.01)N;C02F3/28(2023.01)N

摘要

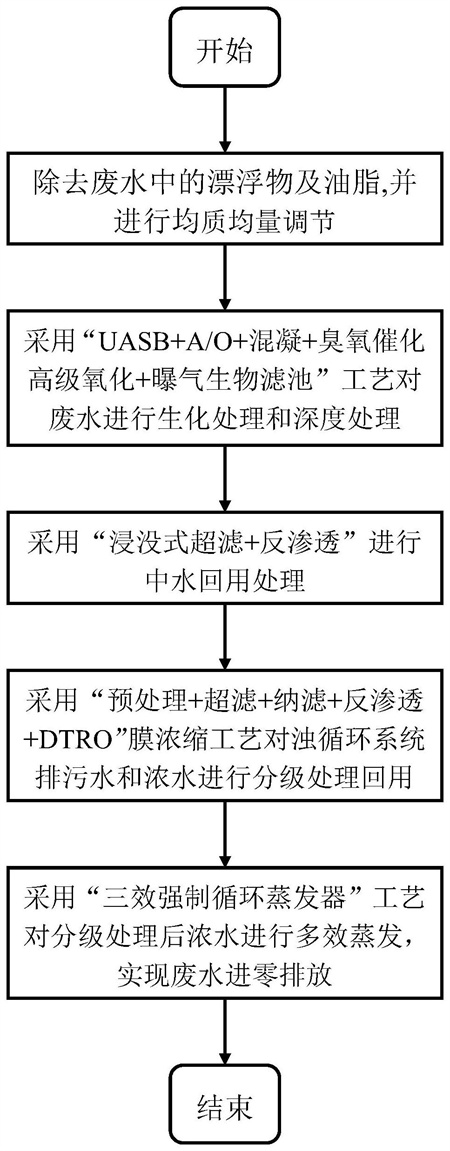

本发明属于煤化工废水处理领域,具体涉及一种碎煤加压气化废水处理近零排放工艺,具体为:首先,以“UASB+A/O+混凝+臭氧催化高级氧化+BAF”工艺对废水进行生化和深度处理,提高废水的可生化性,降低污染物浓度,为后续膜处理系统奠定水质基础;其次,以“浸没式超滤+反渗透”工艺和“预处理+超滤+纳滤+反渗透+DTRO”膜浓缩工艺的对废水进行中水回用处理及分级利用处理,实现废水提浓减量,分级回用的目的;最后,以“三效强制循环蒸发器”工艺的强制循环高浓盐废水多效蒸发浓缩,实现浓水近零排放处理。本发明实现了以褐煤为原料的固定床碎煤加压气化废水近零排放的可行性、高效性与稳定性,具有示范意义。

权利要求书

1.一种碎煤加压气化废水处理近零排放工艺,其特征在于,具体步骤为:S1:将生活污水、地坪冲洗水和初期雨水送入格栅渠去除废水中的漂浮物,将格栅渠出水与甲醇废水一起送入隔油沉淀池去除废水中的油脂,将经过煤气水分离和氨酚回收的煤气化废水与隔油沉淀池出水一起送入综合调节池进行均质均量调节;S2:采用“UASB+A/O+混凝+臭氧催化高级氧化+BAF曝气生物滤池”工艺对所述步骤S1中的综合调节池出水进行生化处理和深度处理;S3:“浸没式超滤+反渗透”中水回用处理,将所述步骤S2中获得的出水送入浸没式超滤装置中进行超滤,超滤出水一部分作为浊循环水的补水,另一部分送入第一反渗透装置进行反渗透脱盐,获得第一反渗透产水和第一反渗透浓水;S4:采用“预处理+超滤+纳滤+反渗透+DTRO”膜浓缩工艺对浊循环系统排污水和所述第一反渗透浓水进行分级处理回用,所述步骤S4具体为:S41、将浊循环系统排污水和所述第一反渗透浓水混合均质后依次送入机械加速澄清池、变孔隙滤池和澄清水池中预处理,除去废水中悬浮物和部分杂质,所述机械加速澄清池中投有氧化镁、氢氧化钠、混凝剂、絮凝剂,所述机械澄清池中污泥排放至第三储泥池;S42、将所述步骤S41中澄清水池出水送入超滤装置进行超滤处理,再将超滤出水全部送入纳滤装置进行纳滤处理,经纳滤处理后产生纳滤产水和纳滤浓水;S43、将所述步骤S42中纳滤产水送入第二反渗透装置进行反渗透脱盐处理,产生第二反渗透产水和第二反渗透浓水;将所述第二反渗透浓水经浓水中间水池送入浓水反渗透装置再次进行反渗透处理,产生浓水反渗透产水和浓水反渗透浓水;S44、将所述步骤S42中的纳滤浓水和所述步骤S43中的浓水反渗透浓水送入DTRO反渗透膜装置中进行浓缩处理,产生DTRO产水和DTRO浓水。S5:采用“三效强制循环蒸发器”工艺对所述步骤S4中DTRO浓水进行多效蒸发,实现废水进零排放。

2.根据权利要求1所述的碎煤加压气化废水处理近零排放工艺,其特征在于,所述步骤S2具体为:S21、生化处理:将所述综合调节池出水依次送入UASB池、A/O池、二沉池、一级O池、沉淀池进行生化处理,收集沉淀池上清液送入中间水池,收集中间水池出水;S22、深度处理:将所述中间水池出水依次送入高密度沉淀池、臭氧催化高级氧化器、BAF曝气生物滤池和变孔隙滤池进行深度处理,收集变孔隙滤池出水并送入回用水池,参与中水回用处理。

3.根据权利要求2所述的碎煤加压气化废水处理近零排放工艺,其特征在于,所述综合调节池出水在所述UASB池中停留时间为23小时,所述UASB池出水在所述A/O池中停留时间为4天。

4.根据权利要求3所述的碎煤加压气化废水处理近零排放工艺,其特征在于,所述臭氧催化高级氧化工艺是深度处理的主工艺段,以厂区产的氧气作为制备臭氧的原料,以动力装置提供的电能作为动力,通过Hi-SOT氧化塔实现臭氧催化高级氧化工艺;所述曝气生物滤池包括依次连通的一级曝气生物滤池和二级曝气生物滤池。

5.根据权利要求4所述的碎煤加压气化废水处理近零排放工艺,其特征在于,所述步骤S5具体为:S51、预处理:采用DTRO装置集成脱碳器所述步骤S44中DTRO浓水进行预处理,降低所述DTRO浓水碱度和废水中溶解性气体含量;S52、三效蒸发浓缩:将经过步骤S51预处理的DTRO浓水送入三效蒸发器进行蒸发浓缩,获得浓缩液;S53、离心分离:将步骤S52中三效蒸发后的浓缩液送入旋流器进行固液两相分离,旋流器溢流口排出的液相送入缓冲水池,固相则进入离心机离心分离处理,离心处理后的固体滤渣排至盐泥料仓装车外运,滤液流入缓冲水池,与旋流器溢流口排出的液相混合后送至缓冲水池混合,重新执行步骤S52。

6.根据权利要求5所述的碎煤加压气化废水处理近零排放工艺,其特征在于,所述DTRO浓水在进入所述DTRO装置集成脱碳器之前,加入了盐酸,使所述DTRO浓水PH值维持为6.2。

7.根据权利要求5所述的碎煤加压气化废水处理近零排放工艺,其特征在于,三组真空蒸发罐以串联的方式运行,共同组成三效蒸发器,在处理DTRO浓水时,三效蒸发器采用连续进料、连续出料的方式。

8.根据权利要求5所述的碎煤加压气化废水处理近零排放工艺,其特征在于,采用污泥干化技术对所述第一储泥池和所述第二储泥池污泥进行干化脱水处理,所述干化脱水具体步骤为:先使用带式压滤机对污泥脱水后,产生含水率85%-90%的泥饼;再使用污泥干化装置对所述泥饼进一步干化处理后,将泥饼含水率将至10%以下,存储至干料仓并定期外运;采用离心机对所述第三储泥池污泥进行固液分离,分离后的污泥由运输车定期外运,液体则送至综合调节池重新执行步骤S1。

发明内容

针对上述现有方法存在的不足,本发明提供了一种碎煤加压气化废水处理近零排放工艺,以解决当前建设于水资源相对匮乏地区的煤化工企业周围无合适受纳水体,面临的废水零排放的难题,以及优化以劣质煤-褐煤为原料时产生的废水的废水处理回用和近零排放工艺。

本发明针对以劣质煤-褐煤为原料时产生的废水产生量大、具有难降解有机物含量高、氨氮高、色度高、可生化性差等特点,首先,以“UASB+A/O+混凝+臭氧催化高级氧化+BAF”工艺对废水进行生化和深度处理,提高废水的可生化性,降低污染物浓度,为后续膜处理系统奠定水质基础;其次,以“浸没式超滤+反渗透”工艺和“预处理+超滤+纳滤+反渗透+DTRO”膜浓缩工艺的对废水进行中水回用处理及分级利用处理,实现废水提浓减量,分级回用的目的;最后,以“三效强制循环蒸发器”工艺的强制循环高浓盐废水多效蒸发浓缩,实现浓水近零排放处理。

本发明以褐煤为原料固定床碎煤加压气化废水处理和近零排放系统集成应用技术,打破了以褐煤为原料的煤制气产业的环保和水资源瓶颈,为以褐煤为原料的碎煤加压气化废水这种新型难降解废水的处理以及煤制天然气产业全面实现零排放提供重要的借鉴作用,为我国现代煤化工的可持续发展提供了经验,对于发挥我国煤炭资源优势、应对水资源短缺、实现煤炭清洁高效利用和缓解我国天然气资源紧张具有重要意义,为现代煤化工项目快速发展提供了基础和新途径,拥有较好的工业应用前景,社会效益重大。

本发明提供了一种碎煤加压气化废水处理近零排放工艺,具体步骤为:

S1:将生活污水、地坪冲洗水和初期雨水送入格栅渠去除废水中的漂浮物,将格栅渠出水与甲醇废水一起送入隔油沉淀池去除废水中的油脂,将经过煤气水分离和氨酚回收的煤气化废水与隔油沉淀池出水一起送入综合调节池进行均质均量调节;

S2:采用“UASB+A/O+混凝+臭氧催化高级氧化+BAF曝气生物滤池”工艺对所述步骤S1中的综合调节池出水进行生化处理和深度处理;

S3:“浸没式超滤+反渗透”中水回用处理,将所述步骤S2中获得的出水送入浸没式超滤装置中进行超滤,超滤出水一部分作为浊循环水的补水,另一部分送入第一反渗透装置进行反渗透脱盐,获得第一反渗透产水和第一反渗透浓水;

S4:采用“预处理+超滤+纳滤+反渗透+DTRO”膜浓缩工艺对浊循环系统排污水和所述第一反渗透浓水进行分级处理回用,所述步骤S4具体为:

S41、将浊循环系统排污水和所述第一反渗透浓水混合均质后依次送入机械加速澄清池、变孔隙滤池和澄清水池中预处理,除去废水中悬浮物和部分杂质,所述机械加速澄清池中投有氧化镁、氢氧化钠、混凝剂(如PAC)、絮凝剂(如PAM),所述机械澄清池中污泥排放至第三储泥池;

S42、将所述步骤S41中澄清水池出水送入超滤装置进行超滤处理,再将超滤出水全部送入纳滤装置进行纳滤处理,经纳滤处理后产生纳滤产水和纳滤浓水;

S43、将所述步骤S42中纳滤产水送入第二反渗透装置进行反渗透脱盐处理,产生第二反渗透产水和第二反渗透浓水;将所述第二反渗透浓水经浓水中间水池送入浓水反渗透装置再次进行反渗透处理,产生浓水反渗透产水和浓水反渗透浓水;

S44、将所述步骤S42中的纳滤浓水和所述步骤S43中的浓水反渗透浓水送入DTRO反渗透膜装置中进行浓缩处理,产生DTRO产水和DTRO浓水。

S5:采用“三效强制循环蒸发器”工艺对所述步骤S4中DTRO浓水进行多效蒸发,实现废水进零排放。

优选的,所述步骤S2具体为:

S21、生化处理:将所述综合调节池出水依次送入UASB池、A/O池、二沉池、一级O池、沉淀池进行生化处理,收集沉淀池上清液送入中间水池,收集中间水池出水;

S22、深度处理:将所述中间水池出水依次送入高密度沉淀池、臭氧催化高级氧化器、BAF曝气生物滤池和变孔隙滤池进行深度处理,收集变孔隙滤池出水并送入回用水池,参与中水回用处理。

优选的,所述综合调节池出水在所述UASB池中停留时间为23小时,所述UASB池出水在所述A/O池中停留时间为4天。

优选的,所述臭氧催化高级氧化工艺是深度处理的主工艺段,以厂区产的氧气作为制备臭氧的原料,以动力装置提供的电能作为动力,通过Hi-SOT氧化塔实现臭氧催化高级氧化工艺;所述曝气生物滤池包括依次连通的一级曝气生物滤池和二级曝气生物滤池。

优选的,所述步骤S5具体为:

S51、预处理:采用DTRO装置集成脱碳器所述步骤S44中DTRO浓水进行预处理,降低所述DTRO浓水碱度和废水中溶解性气体含量;

S52、三效蒸发浓缩:将经过步骤S51预处理的DTRO浓水送入三效蒸发器进行蒸发浓缩,获得浓缩液;

S53、离心分离:将步骤S52中三效蒸发后的浓缩液送入旋流器进行固液两相分离,旋流器溢流口排出的液相送入缓冲水池,固相则进入离心机离心分离处理,离心处理后的固体滤渣排至盐泥料仓装车外运,滤液流入缓冲水池,与旋流器溢流口排出的液相混合后送至缓冲水池混合,重新执行步骤S52。

优选的,所述DTRO浓水在进入所述DTRO装置集成脱碳器之前,加入了盐酸,使所述DTRO浓水PH值维持为6.2。

优选的,三组真空蒸发罐以串联的方式运行,共同组成三效蒸发器,在处理DTRO浓水时,三效蒸发器采用连续进料、连续出料的方式。

优选的,采用污泥干化技术对所述第一储泥池和所述第二储泥池污泥进行干化脱水处理,所述干化脱水具体步骤为:先使用带式压滤机对污泥脱水后,产生含水率85%-90%的泥饼;再使用污泥干化装置对所述泥饼进一步干化处理后,将泥饼含水率将至10%以下,存储至干料仓并定期外运;

采用离心机对所述第三储泥池污泥进行固液分离,分离后的污泥由运输车定期外运,液体则送至综合调节池重新执行步骤S1。

本发明技术方案与现有技术相比,具有如下有益效果:

1、本发明针对碎煤气化废水的COD在3000-5000mg/L之间,废水的BOD5/COD不足0.3的特点,采用“UASB+A/O+混凝+臭氧催化高级氧化+BAF”配套集成技术对废水进行生化和深度处理,大幅度去除了废水中残留的难降解有机物和氨氮,出水满足后续中水回用系统处理进水要求;同时,对比传统技术,臭氧催化高级氧化技术的应用,不仅减少了固体废物的产生量,而且不增加含盐量,使前端生化难以降解的剩余有机物变成易于后续生物降解的物质,通过后续生物处理方法进一步降解,有利于后续膜浓缩装置的提浓减量和水资源分级回用,并确保膜系统的运行性能。

2、本发明采用废水分级利用及各类膜组集成应用技术,对各种膜处理技术进行对比优选,结合进出水水质及分级利用要求,中水回用采用“浸没式超滤+反渗透”技术,膜浓缩采用“预处理+超滤+纳滤+反渗透+DTRO”集成技术,在较低的运行费用情况下,实现了水资源分级利用和废水逐级减量提浓的目的,为后续蒸发浓缩装置降低投资和稳定运行奠定基础;同时,通过高效防污堵膜装置(DTRO反渗透膜装置)的应用,对高浓盐水进一步浓缩减量化,有效降低了蒸发装置处理压力,保障其稳定除盐。

3、本发明在进行膜浓缩工艺处理之前增加预处理工艺,进一步降低了碱度、硬度、SS等指标,不仅利于膜浓缩系统的安全稳定运行,而且由于处理水量大幅降低,进而运行成本大幅降低,可有效保障膜装置的使用寿命;同时,在膜浓缩工艺处理完之后,采用DTRO装置集成脱碳器,对多效蒸发工艺进水进行预处理,在降低蒸发装置进水碱度和废水中溶解性气体含量,进行浓缩减量的同时降低浓盐水中碱度避免蒸发器表面结垢,有效保障了蒸发装置处理水量和出盐稳定性,处理能力、产盐量及回用水量均明显优于同类无预处理装置。

4、本发明通过对多效蒸发装置的优化运行,形成一套成熟可控的操作方案,实现了在不排放母液的情况下,合理控制各效固液比和盐粒度,确保蒸发系统中有机物协同杂盐一同脱除,实现蒸发系统连续安全稳定运行。

5、本发明通过采用污泥干化技术,对于带式压滤机脱水后产生的含水率在85%-90%之间的脱水污泥进一步干化处理,利于厂区内富余的低压蒸汽热源,将污泥含水率降至10%以下,实现了污泥的减量化和无害化处理。

6、本发明技术中整套系统集成应用,实现了以褐煤为原料的固定床碎煤加压气化废水近零排放的可行性、高效性与稳定性,具有示范意义,装置稳定运行多年,运行效果较好,整套工艺实现了废水的达标处理和回用,成功实现废水近零排放,减少了水资源的消耗,将煤制气产业对生态环境污染的威胁降到最低限度,并减轻了当地的水资源压力,履行了节约水资源与环境保护的社会责任。

(发明人:夏俊兵;王玉忠;刘焕山;闫国富;刘永健;王二成;邓永斌;刘奇杰;马俊;曹迎军;崔立国;汪庆林;王银龙;潘超)