公布日:2023.12.26

申请日:2023.09.21

分类号:C02F11/00(2006.01)I;C02F11/12(2019.01)I;C02F11/121(2019.01)I;C02F11/122(2019.01)I;C02F11/13(2019.01)I;C02F11/143(2019.01)I;C02F101/30(2006.01)N

摘要

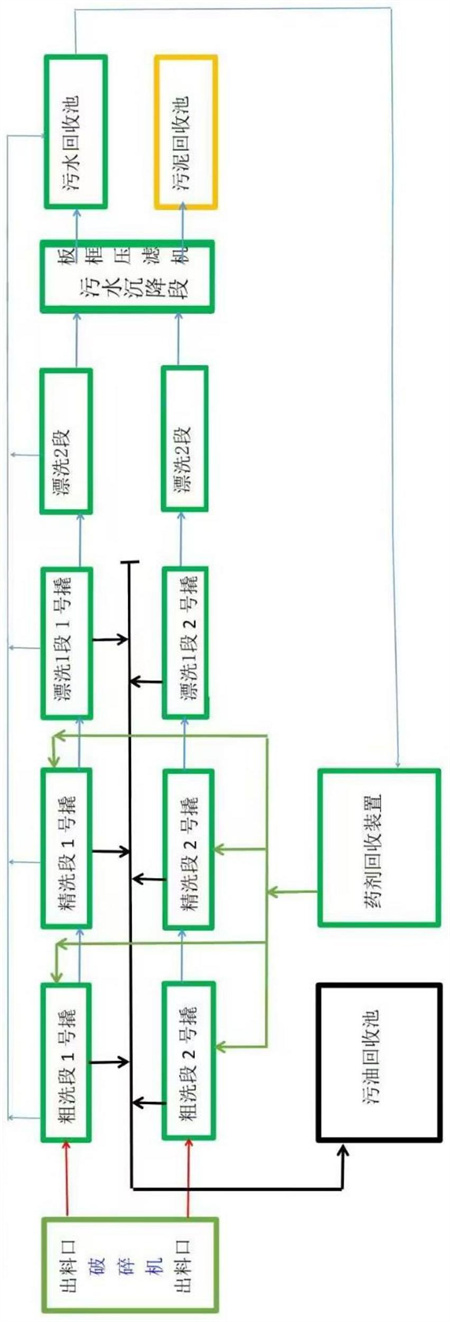

本发明属于含油污泥处理环保技术领域,本发明提供了一种含油污泥的物理化学热洗环保工艺。该工艺包括以下步骤:S1、将含油污泥和药液混合后顺次进行粗洗、精洗得到污油和泥水;S2、将步骤S1得到的泥水进行两次漂洗得到污油和泥浆;S3、将步骤S2得到的泥浆进行静置分离得到水和污泥;S4、将步骤S3得到的污泥顺次进行压滤、干燥即完成含油污泥的处理。本发明的方法对含油污泥进行处理后,泥沙含油率低于3‰,满足环保指标要求;且工艺中所使用的水可循环利用,最终得到的干燥污泥可用于绿化或修路,同时实现了含油率处理达标,油、水和泥资源化利用。

权利要求书

1.一种含油污泥的物理化学热洗环保工艺,其特征在于,包括以下步骤:S1、将含油污泥和药液混合后顺次进行粗洗、精洗得到污油和泥水;S2、将步骤S1得到的泥水进行两次漂洗得到污油和泥浆;S3、将步骤S2得到的泥浆进行静置分离得到水和污泥;S4、将步骤S3得到的污泥顺次进行压滤、干燥即完成含油污泥的处理。

2.根据权利要求1所述的含油污泥的物理化学热洗环保工艺,其特征在于,所述步骤S1中,含油污泥和药液的质量比为1:8~9;所述粗洗和精洗的温度独立的为70~90℃,所述粗洗的时间为20~40min,精洗的时间为15~20min。

3.根据权利要求2所述的含油污泥的物理化学热洗环保工艺,其特征在于,所述药液包含药剂和水,药剂的质量分数为5~7%;所述药剂包含主剂T13W01、助剂T13W02和助剂T13W03;所述主剂T13W01包含如下质量分数的原料:五水偏硅酸钠0.5~4.5%、氢氧化钾0.01~0.03%、丙三醇1~3%、有机胺脂5~8%、重质碳酸钠1~3%、脂肪醇聚醚0.5~3%、非离子表面活性剂1~3%、余量为水;所述助剂T13W02包含如下质量分数的原料:氢氧化钾0.1~0.4%、低泡表面活性剂1~3%、除重油浸泡脱脂表面活性剂1~2.5%、乙二醇丁醚2~8%、除油除蜡表面活性剂1~3%、余量为水;所述助剂T13W03包含如下质量分数的原料:氢氧化钾0.1~0.5%、除碳表面活性剂1~4%、渗透剂0.5~1.5%、低温表面活性剂1~3%、消泡剂0.01~0.03%、表面活性剂1~3%、余量为水。

4.根据权利要求2或3所述的含油污泥的物理化学热洗环保工艺,其特征在于,所述步骤S2中,在第二次漂洗时加入絮凝剂,泥水与絮凝剂的质量比为100:1~2;两次漂洗的时间独立的为10~20min。

5.根据权利要求4所述的含油污泥的物理化学热洗环保工艺,其特征在于,所述絮凝剂为聚合氯化铝。

6.根据权利要求3或5所述的含油污泥的物理化学热洗环保工艺,其特征在于,所述步骤S3中,静置分离的时间为30~60min。

7.根据权利要求6所述的含油污泥的物理化学热洗环保工艺,其特征在于,所述步骤S4中,干燥为自然干燥或烘干;所述自然干燥的时间≥4h;所述烘干的温度为80~100℃,烘干的时间≥1h。

8.根据权利要求2、3或7所述的含油污泥的物理化学热洗环保工艺,其特征在于,步骤S1和步骤S2得到的污油通入污油回收池进行回收;步骤S3得到的水用做药液的成分。

9.根据权利要求2或7所述的含油污泥的物理化学热洗环保工艺,其特征在于,将步骤S4干燥后且有机物不被破坏的污泥用于绿化或修路。

发明内容

有鉴于此,本发明提供了一种含油污泥的物理化学热洗环保工艺。其目的是解决现有含油污泥处理技术所存在的成本高,效果差和无法资源化利用等技术问题。

为了达到上述目的,本发明采用如下技术方案:

本发明提供了一种含油污泥的物理化学热洗环保工艺,包括以下步骤:

S1、将含油污泥和药液混合后顺次进行粗洗、精洗得到污油和泥水;

S2、将步骤S1得到的泥水进行两次漂洗得到污油和泥浆;

S3、将步骤S2得到的泥浆进行静置分离得到水和污泥;

S4、将步骤S3得到的污泥顺次进行压滤、干燥即完成含油污泥的处理。

进一步的,所述步骤S1中,含油污泥和药液的质量比为1:8~9;所述粗洗和精洗的温度独立的为70~90℃,所述粗洗的时间为20~40min,精洗的时间为15~20min。

进一步的,所述药液包含药剂和水,药剂的质量分数为5~7%;所述药剂包含主剂T13W01、助剂T13W02和助剂T13W03;

所述主剂T13W01包含如下质量分数的原料:五水偏硅酸钠0.5~4.5%、氢氧化钾0.01~0.03%、丙三醇1~3%、有机胺脂5~8%、重质碳酸钠1~3%、脂肪醇聚醚0.5~3%、非离子表面活性剂1~3%、余量为水;

所述助剂T13W02包含如下质量分数的原料:氢氧化钾0.1~0.4%、低泡表面活性剂1~3%、除重油浸泡脱脂表面活性剂1~2.5%、乙二醇丁醚2~8%、除油除蜡表面活性剂1~3%、余量为水;

所述助剂T13W03包含如下质量分数的原料:氢氧化钾0.1~0.5%、除碳表面活性剂1~4%、渗透剂0.5~1.5%、低温表面活性剂1~3%、消泡剂0.01~0.03%、表面活性剂1~3%、余量为水。

进一步的,所述步骤S2中,在第二次漂洗时加入絮凝剂,泥水与絮凝剂的质量比为100:1~2;两次漂洗的时间独立的为10~20min。

进一步的,所述絮凝剂为聚合氯化铝。

进一步的,所述步骤S3中,静置分离的时间为30~60min。

进一步的,所述步骤S4中,干燥为自然干燥或烘干;所述自然干燥的时间≥4h;所述烘干的温度为80~100℃,烘干的时间≥1h。

进一步的,步骤S1和步骤S2得到的污油通入污油回收池进行回收;步骤S3得到的水用做药液的成分。

进一步的,将步骤S4干燥后且有机物不被破坏的污泥用于绿化或修路。

经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

1、与现有技术相比,本发明无需高温加热处理,在避免产生大量VOCs的同时,还节约了大量成本;

2、本发明的方法对含油污泥进行处理后,泥沙含油率低于3‰,满足环保指标要求;且工艺中所使用的水可循环利用,最终得到的干燥污泥可用于绿化或修路,不仅含油率处理达标,而且油、水、泥三相分离,实现了资源化利用。

(发明人:李树龙;李撼哲)