公布日:2023.12.26

申请日:2023.04.26

分类号:C02F11/10(2006.01)I;C02F11/06(2006.01)I;C02F103/34(2006.01)N

摘要

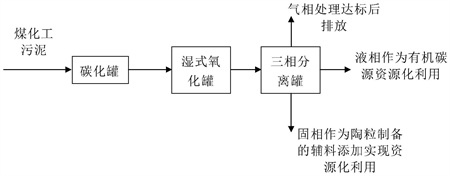

本发明涉及一种煤化工污泥资源化处理的方法,所述方法具体包括以下步骤:S1:将煤化工污泥浓缩液泵入碳化罐中,同时在碳化罐中添加与煤化工浓缩液质量比为1~1.5%的纤维素,碳化温度为500~600度,时间为3~4小时;S2:然后将物料输送至湿式氧化罐,温度240~260度,时间30~60分钟,供氧比例为物料总COD浓度的90%~100%;S3:然后将物料输送至三相分离罐,气相采用“UV光氧+活性炭”工艺处理达标后排放,液相作为有机碳源资源化用于废水处理,固相作为制备陶粒辅料(添加配比为原料总量的15%~20%)资源化利用。本发明利用组合工艺实现了煤化工污泥的资源化利用,主要是在碳化罐中添加了辅料,提高了碳的浓度,进而提升了整体工艺的运行效果,实现了煤化工污泥的资源化处理。

权利要求书

1.一种煤化工污泥资源化处理的方法,其特征在于,所述方法具体包括以下步骤:S1:将煤化工污泥浓缩液泵入碳化罐中,同时在碳化罐中添加与煤化工浓缩液质量比为1~1.5%的纤维素,碳化温度为500~600度,时间为3~4小时;S2:然后将物料输送至湿式氧化罐,温度240~260度,时间30~60分钟,供氧比例为物料总COD浓度的90%~100%;S3:然后将物料输送至三相分离罐,气相采用“UV光氧+活性炭”工艺处理达标后排放,液相作为有机碳源资源化用于废水处理,固相作为制备陶粒辅料(添加配比为原料总量的15%~20%)资源化利用。

2.根据权利要求1所述的一种煤化工污泥资源化处理的方法,其特征在于,步骤S1中,所述添加的质量比1~1.5%的纤维素为微晶纤维素。

3.根据权利要求1所述的一种煤化工污泥资源化处理的方法,其特征在于,步骤S2中,所述的将物料输送至湿式氧化罐,供氧比例为物料总COD浓度的90%~100%。

4.根据权利要求1所述的一种煤化工污泥资源化处理的方法,其特征在于,步骤S3中,所述的将物料输送至三相分离罐,气相采用“UV光氧+活性炭”工艺处理达标后排放,液相作为有机碳源资源化用于废水处理,固相作为制备陶粒辅料(添加配比为原料总量的15%~20%)资源化利用。

发明内容

本发明的目的就是为了解决上述问题而提供一种煤化工污泥资源化处理的方法,与现有技术相比,本发明利用组合工艺实现了煤化工污泥的资源化利用,主要是在碳化罐中添加了辅料,提高了碳的浓度,进而提升了整体工艺的运行效果,实现了煤化工污泥的资源化处理,提高整体工艺的经济合理性。

本发明的目的通过以下技术方案实现:

一种煤化工污泥资源化处理的方法,所述方法具体包括以下步骤:

S1:将煤化工污泥浓缩液泵入碳化罐中,同时在碳化罐中添加与煤化工浓缩液质量比为1~1.5%的纤维素,碳化温度为500~600度,时间为3~4小时;

S2:然后将物料输送至湿式氧化罐,温度240~260度,时间30~60分钟,供氧比例为物料总COD浓度的90%~100%;

S3:然后将物料输送至三相分离罐,气相采用“UV光氧+活性炭”工艺处理达标后排放,液相作为有机碳源资源化用于废水处理,固相作为制备陶粒辅料(添加配比为原料总量的15%~20%)资源化利用。

步骤S1中,将煤化工污泥浓缩液泵入碳化罐中,碳化温度为500~600度,时间为3~4小时;

优选地,在碳化罐中添加与煤化工浓缩液质量比为1~1.5%的纤维素;

步骤S2中,所述的将物料输送至湿式氧化罐,温度240~260度,时间30~60分钟;

优选地,供氧比例为物料总COD浓度的90%~100%。

步骤S3中,所述的将物料输送至三相分离罐;

优选地,气相采用“UV光氧+活性炭”工艺处理达标后排放;

优选地,固相作为制备陶粒辅料(添加配比为原料总量的15%~20%)资源化利用。

本发明利用组合工艺实现了煤化工污泥的资源化利用,主要是在碳化罐中添加了辅料微晶纤维素,由于其具有的特殊作用,可大大提高碳化的效果,从而获得了湿式氧化罐中需要的催化剂,大大提高了整套工艺的处理效率和效果;在湿式氧化出料的固相中通过作为辅料制备陶粒,实现了煤化工污泥的整体资源化处理,并提高整体工艺的经济合理性。

(发明人:秦树林;付元;王忠泉;郑威城;娄小丹;曾旭)