公布日:2023.12.08

申请日:2023.08.31

分类号:C02F9/00(2023.01)I;C01C1/16(2006.01)I;C02F103/36(2006.01)N;C02F1/04(2023.01)N;C02F1/38(2023.01)N;C02F1/00(2023.01)N;C02F3/00(2023.01)N

摘要

本发明公开了一种甘氨酸生产废水的处理方法及装置,该处理方法包括:调节甘氨酸生产废水pH后蒸发得到浓缩液,将浓缩液冷却结晶后输入离心机得到沉淀物为氯化铵,上清液中甘氨酸结晶饱和后进行醇析,醇析后过滤得到甘氨酸,滤液经过精馏回收甲醇,精馏后的废液经过二次蒸发浓缩、结晶、离心、醇析、过滤以及精馏后得到浓缩废水与生活污水混合后经过生化处理装置处理后达到排放标准。经过本发明提供的甘氨酸生产废水的处理方法得到氯化铵和甘氨酸,将废水资源化处理,同时降低了废水中盐和有机物的含量,减量化后的废水与生活污水混合后经过生化处理装置处理后达到污水排放标准。本发明为甘氨酸生产废水减量化、资源化的处理提供一种途径。

权利要求书

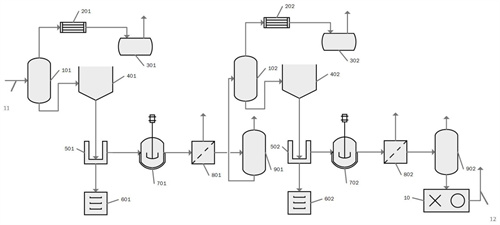

1.一种甘氨酸生产废水的处理装置,其特征在于,包括第一氯化铵回收组件、第一甘氨酸回收组件、第一甲醇回收组件和生化处理装置(10);所述第一氯化铵回收组件的出液口和所述第一甘氨酸回收组件的进液口连接;所述第一甘氨酸回收组件的出液口和所述第一甲醇回收组件的进液口连接;所述第一甲醇回收组件的出液口和所述生化处理装置的进液口连接;所述生化处理装置(10)用于处理回收组件最终产生的废液。

2.根据权利要求1所述的甘氨酸生产废水的处理装置,其特征在于,所述第一氯化铵回收组件包括第一蒸发器(101)、第一结晶器(401)、第一离心机(501)和第一干燥机(601);所述第一蒸发器(101)的进液口与甘氨酸生产废水的出液口连接;所述第一蒸发器(101)的出液口与所述第一结晶器(401)的进液口连接;所述第一结晶器的出液口与所述第一离心机(501)的进液口连接;所述第一离心机(501)得到的固体沉淀通过出料口与所述第一干燥机(601)的进料口连接。

3.根据权利要求2所述的甘氨酸生产废水的处理装置,其特征在于,所述第一氯化铵回收组件还包括第一冷凝器(201)和第一冷凝液罐(301);所述第一蒸发器(101)的气体排放口与所述第一冷凝器(201)连接;所述第一冷凝器(201)的出液口与所述第一冷凝液罐(301)的进液口连接。

4.根据权利要求1所述的甘氨酸生产废水的处理装置,其特征在于,所述第一甘氨酸回收组件包括第一醇析釜(701)和第一过滤器(801);所述第一氯化铵回收组件的出液口和所述第一醇析釜(701)的进液口连接;所述第一醇析釜(701)的出液口和所述第一过滤器(801)的进液口连接。

5.根据权利要求1所述的甘氨酸生产废水的处理装置,其特征在于,所述第一甲醇回收组件包括第一精馏塔(901);所述第一甘氨酸回收组件的出液口和所述第一精馏塔(901)的进液口连接;所述第一精馏塔(901)的出液口和所述生化处理装置(10)的进液口连接。

6.根据权利要求5所述的甘氨酸生产废水的处理装置,其特征在于,所述第一甲醇回收组件和所述生化处理装置(10)之间还包括第二氯化铵回收组件、第二甘氨酸回收组件和第二甲醇回收组件;所述第二氯化铵回收组件用于氯化铵的二次回收;所述第二甘氨酸回收组件用于甘氨酸的二次回收;所述第二甲醇回收组件用于甲醇的二次回收。所述第一甲醇回收组件的出液口和所述第二氯化铵回收组件的进液口连接;所述第二氯化铵回收组件的出液口和所述第二甘氨酸回收组件的进液口连接;所述第二甘氨酸回收组件的出液口和所述第二甲醇回收组件的进液口连接;所述第二甲醇回收组件的出液口和所述生化处理装置的进液口连接;所述生化处理装置(10)用于处理所述第二甲醇回收组件产生的废液。

7.一种甘氨酸生产废水的处理方法,其特征在于,通过权利要求1~6任一项所述的甘氨酸生产废水的处理装置处理甘氨酸生产废水,所述甘氨酸生产废水的处理方法包括:调节甘氨酸生产废水pH后经过蒸发、冷却结晶、离心、干燥后得到氯化铵,所述离心的上清液经过醇析后过滤得到甘氨酸,所述过滤得到的滤液经过精馏回收甲醇,精馏后的废液经过二次蒸发、二次冷却结晶、二次离心、二次干燥、二次醇析、二次过滤以及二次精馏后得到浓缩废水与生活污水混合后经过生化处理装置处理后达到排放标准。

8.根据权利要求7所述的甘氨酸生产废水的处理方法,其特征在于,所述调节甘氨酸生产废水pH使用盐酸;所述盐酸浓度为31%,所述盐酸与所述甘氨酸生产废水的投加比例为1:10;所述蒸发和所述二次蒸发的处理条件为30~160℃、压力为-100~0kPa;所述冷却结晶和所述二次冷却结晶的条件为-20~30℃的冷却循环水换热;所述离心和所述二次离心的转速为1000~3000r/min,所述离心和所述二次离心的时间为5~30min;所述干燥和所述二次干燥的温度为60~120℃,所述干燥和所述二次干燥的时间为10~60min。

9.根据权利要求7所述的甘氨酸生产废水的处理方法,其特征在于,所述醇析和所述二次醇析中废水与醇的体积比为1:3~6,所述醇析和所述二次醇析的时间为10~30min。

10.根据权利要求7所述的甘氨酸生产废水的处理方法,其特征在于,所述精馏和所述二次精馏的温度为70~80℃,所述精馏和所述二次精馏中精馏塔的压力为0.1~0.2MPa;所述生化处理装置的温度为25~40℃,所述生化处理装置的生化处理时间为20~60h;所述浓缩废水与生活污水混合的比例为1:5~10。

发明内容

为解决现有技术存在的资源化利用程度较低、处理后仍存在难治理的问题,本发明提供一种甘氨酸生产废水的处理方法及装置,该方法包括调节甘氨酸生产废水pH后蒸发得到浓缩液,将浓缩液冷却结晶后输入离心机得到沉淀物为氯化铵,上清液中甘氨酸结晶饱和后进行醇析,醇析后过滤得到甘氨酸,滤液经过精馏回收甲醇,精馏后的废液经过二次蒸发浓缩、结晶、离心、醇析、过滤以及精馏后得到浓缩废水与生活污水混合后经过生化处理装置处理后达到排放标准。本发明提供的处理方法提取了废水中含量较高的氯化铵和价值较高的甘氨酸,减少了最终废水中的盐和有机物的含量,同时降低了整体废水处理成本,本发明为甘氨酸生产废水减量化、资源化的处理提供一种途径。

为实现本发明的技术目的,一方面,本发明提供一种甘氨酸生产废水的处理装置,包括第一氯化铵回收组件、第一甘氨酸回收组件、第一甲醇回收组件和生化处理装置。第一氯化铵回收组件的出液口和第一甘氨酸回收组件的进液口连接;第一甘氨酸回收组件的出液口和第一甲醇回收组件的进液口连接;第一甲醇回收组件的出液口和生化处理装置的进液口连接。

进一步,本发明提供的甘氨酸生产废水的处理装置中,第一氯化铵回收组件包括第一蒸发器、第一结晶器、第一离心机和第一干燥机,第一蒸发器的进液口与甘氨酸生产废水的出液口连接;第一蒸发器的出液口与第一结晶器的进液口连接;第一结晶器的出液口与第一离心机的进液口连接;第一离心机得到的固体沉淀通过出料口与第一干燥机的进料口连接。

进一步,本发明提供的甘氨酸生产废水的处理装置中,第一氯化铵回收组件还包括第一冷凝器和第一冷凝液罐,第一蒸发器的气体排放口与第一冷凝器连接;第一冷凝器的出液口与第一冷凝液罐的进液口连接。

进一步,本发明提供的甘氨酸生产废水的处理装置中,第一甘氨酸回收组件包括第一醇析釜和第一过滤器;第一氯化铵回收组件的出液口和第一醇析釜的进液口连接;第一醇析釜的出液口和第一过滤器的进液口连接。

进一步,本发明提供的甘氨酸生产废水的处理装置中,第一甲醇回收组件包括第一精馏塔,精第一馏塔的出液口和生化处理装置的进液口连接。第一甲醇回收组件和生化处理装置之间还包括第二氯化铵回收组件、第二甘氨酸回收组件和第二甲醇回收组件,生化处理装置用于处理第二甲醇回收组件产生的废液。

进一步,本发明提供的甘氨酸生产废水的处理装置中,第二氯化铵回收组件用于氯化铵的二次回收;第二甘氨酸回收组件用于甘氨酸的二次回收;第二甲醇回收组件用于甲醇的二次回收。第二氯化铵回收组件与第一氯化铵回收组件相同,第二甘氨酸回收组件与第一甘氨酸回收组件相同,第二甲醇回收组件与第一甲醇回收组件相同。

进一步,本发明提供的甘氨酸生产废水的处理装置中,蒸发器用于将调节pH后的甘氨酸生产废水浓缩,得到接近饱和的氯化铵溶液。冷凝器用于将蒸发器产生的蒸汽转变为冷凝液,冷凝液收集后输入冷凝液罐中。结晶器用于将接近饱和的氯化铵溶液在冷却循环水换热条件下冷却结晶得到结晶液。离心机将结晶液离心后得到沉淀物为氯化铵,氯化铵沉淀经过干燥机烘干后得到氯化铵成品。离心机离心得到的上清液进入醇析釜经过醇析得到含有甘氨酸的悬浮液。过滤器将含有甘氨酸的悬浮液过滤后输出甘氨酸成品。精馏塔用于将过滤器过滤得到的滤液经过精馏回收醇类。生化处理装置用于将精馏后的废水与生活污水混合后进一步生化处理使其达到排放标准。

另一方面,本发明提供一种甘氨酸生产废水的处理方法,通过上述甘氨酸生产废水的处理装置处理甘氨酸生产废水,包括:调节甘氨酸生产废水pH后经过蒸发、冷却结晶、离心、干燥后得到氯化铵,离心的上清液经过醇析后过滤得到甘氨酸,过滤得到的滤液经过精馏回收甲醇,精馏后的废液经过二次蒸发、二次冷却结晶、二次离心、二次干燥、二次醇析、二次过滤以及二次精馏后得到浓缩废水与生活污水混合后经过生化处理装置处理后达到排放标准。

进一步,本发明提供的甘氨酸生产废水的处理方法中,使用盐酸调节甘氨酸生产废水pH至pH<3.5,盐酸与甘氨酸生产废水的投加比例为1:10。蒸发和二次蒸发得到浓缩液的处理条件均为30~160℃、压力为-100~0kPa。冷却结晶和二次冷却结晶的条件均为-20~30℃的冷却循环水换热。离心和二次离心的转速均为1000~3000r/min,离心和二次离心的时间均为5~30min。干燥和二次干燥的温度均为60~120℃,干燥和二次干燥的时间均为10~60min。

进一步,本发明提供的甘氨酸生产废水的处理方法中,醇析和二次醇析时废水与醇的体积比为1:3~6,醇析和二次醇析的时间均为10~30min,醇析使用的醇类为甲醇和乙醇中的一种。精馏和二次精馏的温度均为70~80℃,精馏塔的压力为0.1~0.2MPa。浓缩废水与生活污水混合的比例为1:5~10。生化处理装置的温度为25~40℃,生化处理装置的生化处理时间为20~60h。

进一步,本发明提供的甘氨酸生产废水的处理方法中,调节pH后的甘氨酸生产废水经蒸发器蒸发浓缩后,浓缩液中氯化铵达到饱和,通过冷却结晶实现分离,甘氨酸也接近饱和,通过醇析后过滤回收废水中的甘氨酸。

与现有技术相比,本发明提供的技术方案至少具备下述的有益效果或优点:

本发明提供的甘氨酸生产废水的处理方法以及装置能够将废水资源化处理,处理后的废水达到排放标准。本发明通过多级蒸发浓缩结晶分离出废水中的氯化铵和甘氨酸,将废水资源化处理,同时减少了废水的处理量,降低了废水中盐和有机物的含量,最终减量化后的废水与生活污水混合后经过生化处理装置后达到污水排放标准,能够直接排放,实现废水低成本处理。经过本发明提供的甘氨酸生产废水处理方法处理后实现废水零排放,处理后废水中含盐量降低了83.3~90.9%,处理后废水中COD值降低了99.97%,处理后废水中氨氮值降低了99.99%,经过处理提取出了18%的氯化铵和4%的甘氨酸。

本发明提供的甘氨酸生产废水的处理方法前期蒸发浓缩所需温度及负压较小,蒸发器的工艺、材质选择范围较宽,可选用低温蒸发工艺、单效蒸发、双效蒸发等工艺设备,材质可选用塑料、复合材料、金属等,废水pH通过盐酸调节至较低水平,减少废水在蒸发过程中铵根的损失,提升蒸发冷凝液的利用价值。本发明前期使用盐酸调节甘氨酸生产废水的pH,能够降低氯化铵在蒸发过程中的损失,从而减少蒸发产生的冷凝水中的氯化铵含量,不会在处理过程中产生难处理的红色废水。

(发明人:徐向平;熊磊;张国文;王江涛)