公布日:2023.01.17

申请日:2022.10.14

分类号:C02F11/121(2019.01)I;C02F11/127(2019.01)I;C02F11/10(2006.01)I;C10B53/00(2006.01)I;C10G1/00(2006.01)I;D01F9/08(2006.01)I

摘要

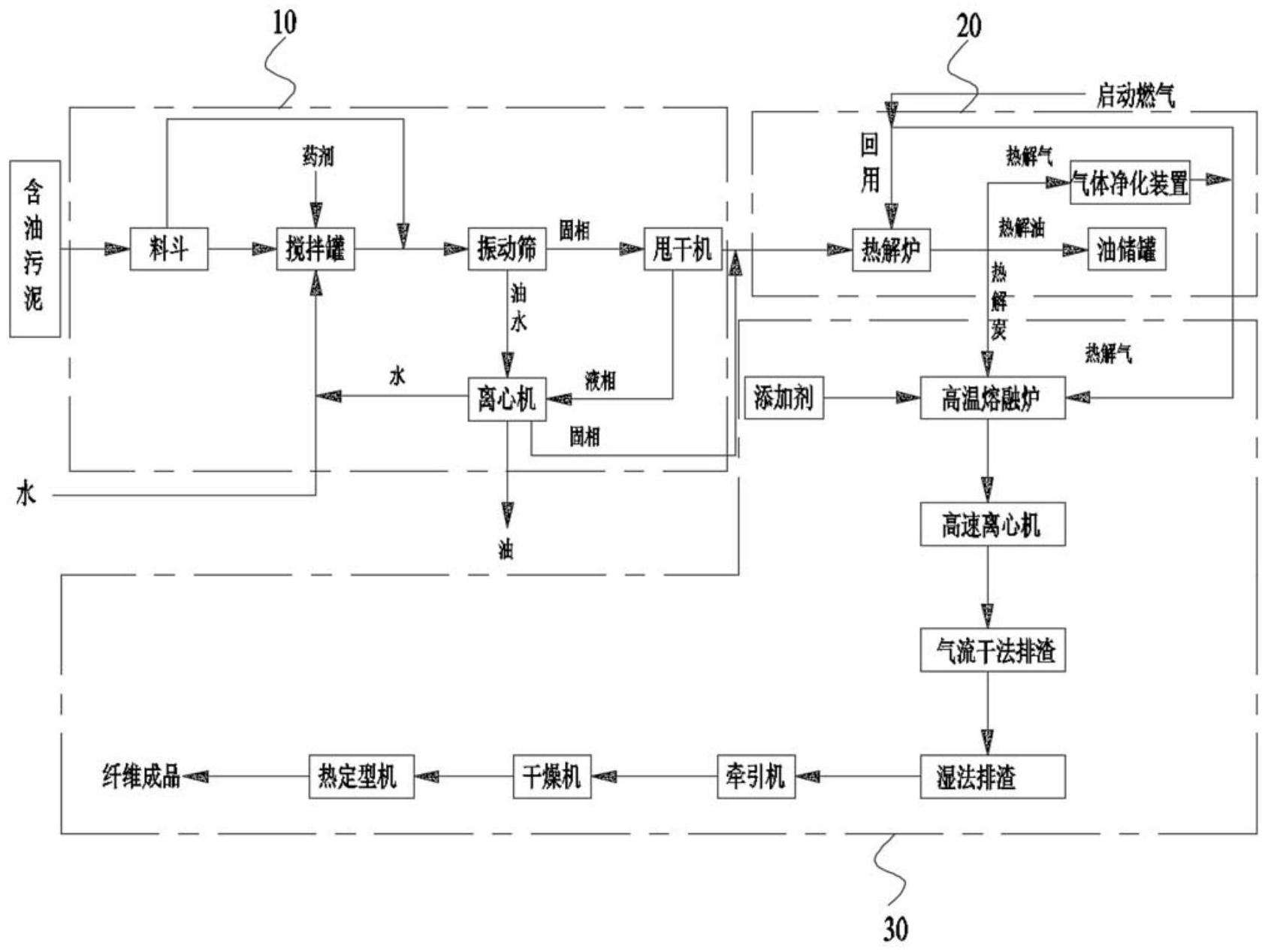

本发明涉及一种含油污泥高值化利用系统及方法,所述预处理单元包括依次相连的料斗、搅拌罐、振动筛、甩干机和离心分离机,所述离心分离机用于分离振动筛与甩干机脱出的固液相;所述有机物绝氧热解单元包括与所述甩干机依次相连的热解炉、油气冷却净化系统、热解气循环回用系统;所述高温熔融提纤单元包括与所述热解炉依次相连的高温熔融炉、高速离心机、干排渣装置、湿排渣装置、牵引机、干燥机、热定型机。本发明解决了含油污泥因直接焚烧的污染问题,同时获得附加价值高的燃料油和纤维等能源产品,彻底实现了油泥危险废弃物完全资源化回收利用。

权利要求书

1.一种含油污泥高值化利用系统,其特征在于:包括依次相连的预处理单元(10)、有机物绝氧热解单元(20)、高温熔融提纤单元(30);所述预处理单元(10)包括依次相连的料斗、搅拌罐、振动筛、甩干机和离心分离机,所述离心分离机用于分离振动筛与甩干机脱出的固液相;所述有机物绝氧热解单元(20)包括与所述甩干机依次相连的热解炉、油气冷却净化系统、热解气循环回用系统,所述油气冷却净化系统包括冷凝塔、存储冷凝得到的液态混合物的油贮罐以及对冷凝处理后的不凝气进行脱硫的气体净化装置;所述高温熔融提纤单元(30)包括与所述热解炉依次相连的高温熔融炉、高速离心机、干排渣装置、湿排渣装置、牵引机、干燥机、热定型机,所述牵引机与所述干排渣装置、湿排渣装置的纤维出料端连接将除渣后的纤维送入干燥机;所述热解气循环回用系统将气体净化装置的不凝气返回至热解炉与高温熔融炉。

2.根据权利要求1所述的含油污泥高值化利用系统,其特征在于:所述振动筛包括一级筛分和二级筛分,所述一级筛分的筛孔为10~20mm方形筛孔,所述二级筛分的筛孔为1~10mm方形筛孔。

3.根据权利要求1所述的含油污泥高值化利用系统,其特征在于:所述高温熔融炉接收由热解炉热解得到的固体物料与甩干机甩干后得到的部分固体物料,在燃气和富氧的作用下进行高温熔融加热,所述固体物料加热温度为1500~2200℃。

4.根据权利要求1所述的含油污泥高值化利用系统,其特征在于:所述高速离心机通过上下交错布置的四级高速旋转圆盘高速旋转快速成纤,其中,自上而下设置直径为150~200mm且转速为3800~4200r/min的第一辊、直径为220~300mm且转速为5000~5500r/min的第二辊、直径为350~400mm且转速为5500~6000r/min的第三辊、直径为350~400mm且转速为6000~7000r/min的第四辊。

5.一种含油污泥高值化利用方法,其特征在于:所述含油污泥高值化利用方法包括如下步骤:步骤A,对含油污泥进行热水洗搅拌,再通过振动筛分和甩干、离心分离,获得油、水和固三相组分;步骤B,经预处理后得到的固体产物送入热解炉当中进行绝氧热解,热解的固体残渣送入高温熔融炉中熔炼,获得的热解气为热解炉和高温熔融炉提供能量;步骤C,经高温熔融炉熔炼的液体通过高速离心机甩丝,获得纤维;步骤D,纤维依次经过排渣、牵引、干燥和定型后获得纤维成品。

6.根据权利要求5所述的含油污泥高值化利用方法,其特征在于:步骤A中在对含油污泥进行热水洗搅拌时,将含油污泥送入料斗装置进行暂存,向搅拌罐加入总体积三分之二的热水,并开启搅拌罐,向搅拌罐中加入暂存的含油污泥,在搅拌过程中加入总质量3~5%的药剂,且对搅拌罐进行恒温加热,确保稳定控制在65±5℃,搅拌时间在20~30min。

7.根据权利要求5所述的含油污泥高值化利用方法,其特征在于:步骤A中甩干混合液在转速为4500rpm转速下离心分离,获得油、水和固三相。

8.根据权利要求5所述的含油污泥高值化利用方法,其特征在于:所述热解炉中固体物中的水和有机物在500~650℃温度下进行干燥和热分解。

9.根据权利要求5所述的含油污泥高值化利用方法,其特征在于:所述高温熔融炉温度控制在1800℃~1900℃。

10.根据权利要求5所述的含油污泥高值化利用方法,其特征在于:步骤D中干燥温度控制在100~120℃。

发明内容

本发明的目的是针对现有技术存在的问题,提出一种含油污泥高值化利用系统及方法,将含油污泥实现减量化、无害化和资源化利用以及节能减排。

为实现上述目的,本发明提供了一种含油污泥高值化利用系统,包括依次相连的预处理单元、有机物绝氧热解单元、高温熔融提纤单元;

所述预处理单元包括依次相连的料斗、搅拌罐、振动筛、甩干机和离心分离机,所述离心分离机用于分离振动筛与甩干机脱出的固液相;

所述有机物绝氧热解单元包括与所述甩干机依次相连的热解炉、油气冷却净化系统、热解气循环回用系统,所述油气冷却净化系统包括冷凝塔、存储冷凝得到的液态混合物的油贮罐以及对冷凝处理后的不凝气进行脱硫的气体净化装置;

所述高温熔融提纤单元包括与所述热解炉依次相连的高温熔融炉、高速离心机、干排渣装置、湿排渣装置、牵引机、干燥机、热定型机,所述牵引机与所述干排渣装置、湿排渣装置的纤维出料端连接将除渣后的纤维送入干燥机;

所述热解气循环回用系统将气体净化装置的不凝气返回至热解炉与高温熔融炉。

优选地,所述振动筛包括一级筛分和二级筛分,所述一级筛分的筛孔为10~20mm方形筛孔,所述二级筛分的筛孔为1~10mm方形筛孔。

优选地,所述高温熔融炉接收由热解炉热解得到的固体物料与甩干机甩干后得到的部分固体物料,在燃气和富氧的作用下进行高温熔融加热,所述固体物料加热温度为1500~2200℃。

优选地,所述高速离心机通过上下交错布置的四级高速旋转圆盘高速旋转快速成纤,其中,自上而下设置直径为150~200mm且转速为3800~4200r/min的第一辊、直径为220~300mm且转速为5000~5500r/min的第二辊、直径为350~400mm且转速为5500~6000r/min的第三辊、直径为350~400mm且转速为6000~7000r/min的第四辊。

本发明的另一目的在于提供一种含油污泥高值化利用方法,所述含油污泥高值化利用方法包括如下步骤:

步骤A,对含油污泥进行热水洗搅拌,再通过振动筛分和甩干、离心分离,获得油、水和固三相组分;

步骤B,经预处理后得到的固体产物送入热解炉当中进行绝氧热解,热解的固体残渣送入高温熔融炉中熔炼,获得的热解气为热解炉和高温熔融炉提供能量;

步骤C,经高温熔融炉熔炼的液体通过高速离心机甩丝,获得纤维;

步骤D,纤维依次经过排渣、牵引、干燥和定型后获得纤维成品。

优选地,步骤A中在对含油污泥进行热水洗搅拌时,将含油污泥送入料斗装置进行暂存,向搅拌罐加入总体积三分之二的热水,并开启搅拌罐,向搅拌罐中加入暂存的含油污泥,在搅拌过程中加入总质量3~5%的硅酸钠药剂,且对搅拌罐进行恒温加热,确保稳定控制在65±5℃,搅拌时间在20~30min。

优选地,步骤A中甩干混合液在转速为4500rpm转速下离心分离,获得油、水和固三相。

优选地,所述热解炉中固体物中的水和有机物在500~650℃温度下进行干燥和热分解。

优选地,所述高温熔融炉温度控制在1800℃~1900℃。

优选地,步骤D中干燥温度控制在100~120℃。

基于上述技术方案,本发明的优点是:

本发明采用绝氧热解装置对含油污泥进行绝氧热解,可获得油品能源,同时可避免含油污泥直接焚烧产生大量二噁英,另外获得的热解气属于清洁能源,直接燃烧的废气达锅炉排放标准。

高温熔融炉只对部分含有少量难分离有机物的无机物进行进一步燃烧,大大减少因直接焚烧原生含油污泥产生大量废气问题,同时高温熔融炉内不含或是只有极少量的有机物,可有效抑制二噁英的产生,另外杜绝了属于危废飞灰的产生,降低了高温熔融过程中的进料量,大大减少了整个高温熔融系统的能耗问题。通过高温熔融提纤系统可实现热解产生的固体物高温熔融,获得无毒性、高附加值的纤维产品,可用于建材、工业耐高温高强度要求产品中,另外获得可用于清洁燃烧的燃料气。送入高温熔融炉的热解气属于清洁燃气,燃烧产生废气能达到锅炉废气排放标准,从而显著降低了高温熔融炉废气处理成本。

本发明的整个工艺有机结合到一起,一方面通过分级处理工艺可有效避免因直接焚烧含油污泥导致无机物和水带走大量热,导致整个系统能源利用率低;另一方面既解决含油污泥因直接焚烧的污染问题,同时获得附加价值高的燃料油和纤维等能源产品,彻底实现了油泥危险废弃物完全资源化回收利用。

(发明人:吴小飞;吴玉祥;刘旭;侯傲;樊蓓莉;常磊;尹潇;李科)