公布日:2023.01.20

申请日:2022.11.01

分类号:C03C8/00(2006.01)I;C01F11/24(2006.01)I;C01F11/36(2006.01)I;C01F11/38(2006.01)I

摘要

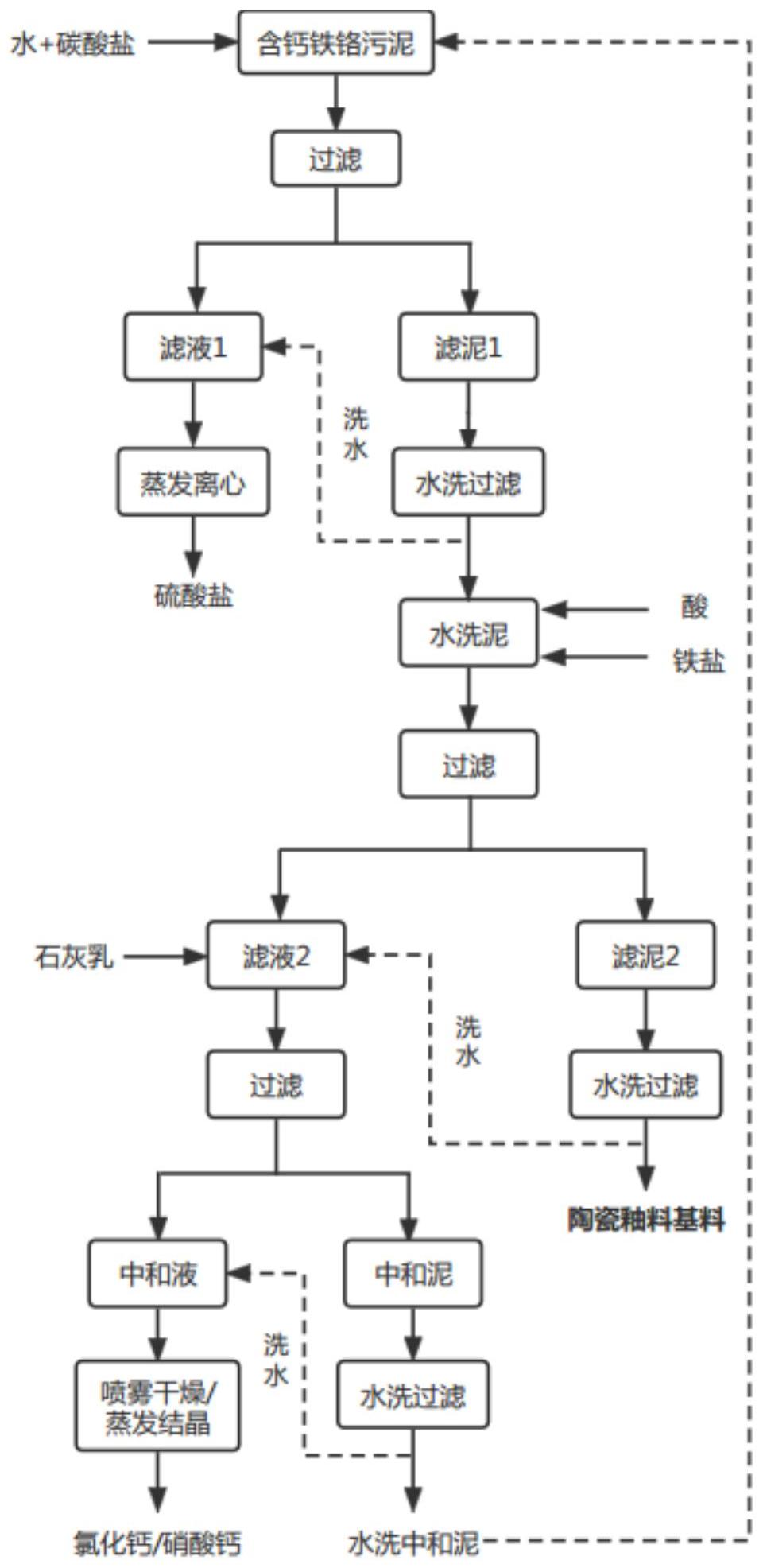

本发明涉及一种含钙铁铬污泥的综合利用方法,所述综合利用方法包括如下步骤:将含钙铁铬污泥、水和可溶性碳酸盐混合,进行第一反应后经固液分离得到第一固相和第一液相,所述第一固相洗涤后的洗水和第一液相混合后经蒸发,得到硫酸盐;将所述洗涤后的第一固相和酸进行第二反应,之后加入铁盐进行第三反应,经固液分离得到陶瓷釉料基料和第二滤液;将得到的第二滤液进行中和处理,得到中和泥和中和液,所述中和泥返回作为含钙铁铬污泥进行使用,所述中和液经处理得到钙盐。通过采用多段协同的方案,实现了含钙铁铬污泥中钙,铁和铬元素的高效回收,其中,铁和铬作为陶瓷釉料基料进行二次利用,钙元素通过得到钙盐产品进行二次利用。

权利要求书

1.一种含钙铁铬污泥的综合利用方法,其特征在于,所述综合利用方法包括如下步骤:(1)将含钙铁铬污泥、水和可溶性碳酸盐混合,进行第一反应后经固液分离得到第一固相和第一液相,所述第一固相洗涤后的洗水和第一液相混合后经蒸发,得到硫酸盐;(2)将步骤(1)所述洗涤后的第一固相和酸进行第二反应,之后加入铁盐进行第三反应,经固液分离得到陶瓷釉料基料和第二滤液;(3)将步骤(2)得到的第二滤液进行中和处理,得到中和泥和中和液,所述中和泥返回作为含钙铁铬污泥进行使用,所述中和液经处理得到钙盐。

2.如权利要求1所述综合利用方法,其特征在于,步骤(1)所述含钙铁铬污泥以质量百分含量计包括:钙5-15%,铁5-15%,铬5-20%。

3.如权利要求1或2所述综合利用方法,其特征在于,步骤(1)所述含钙铁铬污泥和水的固液比g/mL为1:(2-2.2);优选地,步骤(1)所述可溶性碳酸盐的加入量为理论添加量以硫酸钙计为1-1.2倍;优选地,步骤(1)所述第一反应的时间为1-2h。

4.如权利要求1-3任一项所述综合利用方法,其特征在于,步骤(2)所述酸的加入终点为物料的pH值为3-3.5;优选地,步骤(2)所述酸包括盐酸或硝酸。

5.如权利要求1-4任一项所述综合利用方法,其特征在于,步骤(2)所述第二反应的时间为1-2h。

6.如权利要求1-5任一项所述综合利用方法,其特征在于,步骤(2)所述铁盐的加入量为理论加入量以磷酸钙计的1-2倍;优选地,步骤(2)所述铁盐包括氯化铁或硝酸铁。

7.如权利要求1-6任一项所述综合利用方法,其特征在于,步骤(2)所述酸的酸根和所述铁盐的酸根相同。

8.如权利要求1-7任一项所述综合利用方法,其特征在于,步骤(2)所述第三反应的时间为0.5-1h。

9.如权利要求1-8任一项所述综合利用方法,其特征在于,步骤(3)所述中和处理的终点pH值为6-8.5;优选地,步骤(3)所述中和泥经洗涤后的洗涤水和所述中和液混合后进行喷雾处理或蒸发结晶。

10.如权利要求1-9任一项所述综合利用方法,其特征在于,所述综合利用方法包括如下步骤:(1)将含钙铁铬污泥、水和可溶性碳酸盐混合,进行第一反应后经固液分离得到第一固相和第一液相,所述第一固相洗涤后的洗水和第一液相混合后经蒸发,得到硫酸盐;所述含钙铁铬污泥以质量百分含量计包括:钙5-15%,铁5-15%,铬5-20%;所述含钙铁铬污泥和水的固液比g/mL为1:(2-2.2);所述可溶性碳酸盐的加入量为理论添加量以硫酸钙计为1-1.2倍;所述第一反应的时间为1-2h;(2)将步骤(1)所述洗涤后的第一固相和酸进行第二反应,之后加入铁盐进行第三反应,经固液分离得到陶瓷釉料基料和第二滤液;所述酸的加入终点为物料的pH值为3-3.5;所述酸包括盐酸或硝酸;所述第二反应的时间为1-2h;所述铁盐的加入量为理论加入量以磷酸钙计的1-2倍;所述铁盐包括氯化铁或硝酸铁;所述酸的酸根和所述铁盐的酸根相同;所述第三反应的时间为0.5-1h;(3)将步骤(2)得到的第二滤液进行中和处理,得到中和泥和中和液,所述中和泥返回作为含钙铁铬污泥进行使用,所述中和液经喷雾处理或蒸发结晶得到钙盐;所述中和处理的终点pH值为6-8.5;所述中和泥经洗涤后的洗涤水和所述中和液混合后进行喷雾处理或蒸发结晶。

发明内容

鉴于现有技术中存在的问题,本发明的目的在于提供一种含钙铁铬污泥的综合利用方法,解决了当前对含钙铁铬污泥处理时存在的利用率低,产品回收率低,品质差的问题。

为达此目的,本发明采用以下技术方案:

本发明提供了一种含钙铁铬污泥的综合利用方法,所述综合利用方法包括如下步骤:

(1)将含钙铁铬污泥、水和可溶性碳酸盐混合,进行第一反应后经固液分离得到第一固相和第一液相,所述第一固相洗涤后的洗水和第一液相混合后经蒸发,得到硫酸盐;

(2)将步骤(1)所述洗涤后的第一固相和酸进行第二反应,之后加入铁盐进行第三反应,经固液分离得到陶瓷釉料基料和第二滤液;

(3)将步骤(2)得到的第二滤液进行中和处理,得到中和泥和中和液,所述中和泥返回作为含钙铁铬污泥进行使用,所述中和液经处理得到钙盐。

本发明提供的综合利用方法,通过采用多段协同的方案,实现了含钙铁铬污泥中钙,铁和铬元素的高效回收,其中,铁和铬作为陶瓷釉料基料进行二次利用,钙元素通过得到钙盐产品进行二次利用。

本发明中,所述陶瓷釉料基料制备依据为在建筑卫生陶瓷产品一般采用颜色釉进行装饰,使其在满足使用时也带有可欣赏的美感,提高了产品的附加值。建筑卫生陶瓷产品的颜色釉均采用金属氧化物颜料制备,铁、铬均为常用的无机染料,钙的适量添加可确保陶瓷釉料的品质,但钙的添加量较多时在高温下会大幅度降低釉料粘度,导致釉料析晶,有时会造成分相,同时对釉料光泽也有一定影响,使其性能大大降低,而本发明中的含钙污泥中钙的主要组成为硫酸钙、氢氧化钙、磷酸钙、碳酸钙等,经处理后即可作为制备陶瓷釉料基料,即将本发明中得到的陶瓷釉料基料依据釉料所需的元素组成进行配置即可得到铁铬釉料的基础原料,从而实现高钙铁铬污泥的资源化利用。

本发明中,含钙铁铬污泥主要为含铬废液处理过程产生的以氢氧化物为主要成分的沉淀物。

本发明中,所述中和液的处理方式可以是喷雾干燥处理和蒸发结晶,从而得到钙盐,具体为氯化钙和硝酸钙。

作为本发明优选的技术方案,步骤(1)所述含钙铁铬污泥以质量百分含量计包括:钙5-15%,铁5-15%,铬5-20%,以干基计。

本发明中,所述含钙铁铬污泥中的钙以质量百分含量计为5-15%,例如可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

本发明中,所述含钙铁铬污泥中的铁以质量百分含量计为5-15%,例如可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%或15%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

本发明中,所述含钙铁铬污泥中的铬以质量百分含量计为5-15%,例如可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

作为本发明优选的技术方案,步骤(1)所述含钙铁铬污泥和水的固液比g/mL为1:(2-2.2),例如可以是1:2、1:2.02、1:2.04、1:2.06、1:2.08、1:2.1、1:2.12、1:2.14、1:2.16、1:2.18或1:2.2等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

优选地,步骤(1)所述可溶性碳酸盐的加入量为理论添加量以硫酸钙计为1-1.2倍,例如可以是1倍、1.02倍、1.04倍、1.06倍、1.08倍、1.1倍、1.12倍、1.14倍、1.16倍、1.18倍或1.2倍等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

本发明中,可溶性碳酸盐的加入量为依据污泥中的钙元素的量,依据反应方程式I计算所需可溶性碳酸盐的理论加入量,然后乘以相应的倍数。

Na2CO3+CaSO4=CaCO3+Na2SO4(I)

优选地,步骤(1)所述第一反应的时间为1-2h,例如可以是1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

作为本发明优选的技术方案,步骤(2)所述酸的加入终点为物料的pH值为3-3.5,例如可以是3、3.05、3.1、3.15、3.2、3.25、3.3、3.35、3.4、3.45或3.5等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

优选地,步骤(2)所述酸包括盐酸或硝酸。

本发明中,对所用酸的质量浓度不进行限定,仅需保证终点pH值达到要求即可。

作为本发明优选的技术方案,步骤(2)所述第二反应的时间为1-2h,例如可以是1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

作为本发明优选的技术方案,步骤(2)所述铁盐的加入量为理论加入量以磷酸钙计的1-2倍,例如可以是1倍、1.1倍、1.2倍、1.3倍、1.4倍、1.5倍、1.6.倍、1.7倍、1.8倍、1.9倍或2倍等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

本发明中,铁盐加入量的确定参照钙盐的加入量进行确认即可。

优选地,步骤(2)所述铁盐包括氯化铁或硝酸铁。

作为本发明优选的技术方案,步骤(2)所述酸的酸根和所述铁盐的酸根相同。

作为本发明优选的技术方案,步骤(2)所述第三反应的时间为0.5-1h,例如可以是0.5h、0.55h、0.6h、0.65h、0.7h、0.75h、0.8h、0.85h、0.9h、0.95h或1h等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

作为本发明优选的技术方案,步骤(3)所述中和处理的终点pH值为6-8.5,例如可以是6、6.1、6.2、6.3、6.4、6.5、6.6、6.7、6.8、6.9、7、7.1、7.2、7.3、7.4、7.5、7.6、7.7、7.8、7.9、8、8.1、8.2、8.3、8.4或8.5等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

本发明中,中和处理的终点pH值依据产物的不同存在不同的选择,如当产物为氯化钙时终点pH值为7.5-8.5,当产物为硝酸钙时终点pH值为6-7。

优选地,步骤(3)所述中和泥经洗涤后的洗涤水和所述中和液混合后进行喷雾处理或蒸发结晶。

作为本发明优选的技术方案,所述综合利用方法包括如下步骤:

(1)将含钙铁铬污泥、水和可溶性碳酸盐混合,进行第一反应后经固液分离得到第一固相和第一液相,所述第一固相洗涤后的洗水和第一液相混合后经蒸发,得到硫酸盐;所述含钙铁铬污泥以质量百分含量计包括:钙5-15%,铁5-15%,铬5-20%;所述含钙铁铬污泥和水的固液比g/mL为1:(2-2.2);所述可溶性碳酸盐的加入量为理论添加量以硫酸钙计为1-1.2倍;所述第一反应的时间为1-2h;

(2)将步骤(1)所述洗涤后的第一固相和酸进行第二反应,之后加入铁盐进行第三反应,经固液分离得到陶瓷釉料基料和第二滤液;所述酸的加入终点为物料的pH值为3-3.5;所述酸包括盐酸或硝酸;所述第二反应的时间为1-2h;所述铁盐的加入量为理论加入量以磷酸钙计的1-2倍;所述铁盐包括氯化铁或硝酸铁;所述酸的酸根和所述铁盐的酸根相同;所述第三反应的时间为0.5-1h;

(3)将步骤(2)得到的第二滤液进行中和处理,得到中和泥和中和液,所述中和泥返回作为含钙铁铬污泥进行使用,所述中和液经喷雾处理或蒸发结晶得到钙盐;所述中和处理的终点pH值为6-8.5;所述中和泥经洗涤后的洗涤水和所述中和液混合后进行喷雾处理或蒸发结晶。

与现有技术方案相比,本发明具有以下有益效果:

(1)本发明针对钙存在形态的不同,将钙转化为酸可以溶解的形态,同时利用铁、铬、钙在特定的pH值范围内酸浸时浸出率的差异,将钙最大程度的从固相体系中去除,而将铁、铬最大程度的保留在固相中,实现了污泥中铁铬和钙的分离,有利于铁元素和钙元素的进一步利用。本发明中钙的浸出率>90%,铁、铬的浸出率<10%。

(2)铁盐的加入使得体系中磷酸根以磷酸铁形式析出,将磷酸根从体系中去除的同时,未引入其它杂质,保证了铁铬污泥及钙盐的品质。

(3)经处理后所得铁铬污泥中以质量百分含量计钙含量≤0.93%,铬含量≥13.15%,铁含量≥7.26%,满足陶瓷釉料基料要求,可作为陶瓷釉料基料;经处理后所得钙盐纯度>98%,可满足工业级产品要求,从而实现含钙铁铬污泥的资源化。

(4)本发明操作简单,能耗较低,可实现工业化生产。

(发明人:张皖秋;杨添)