公布日:2023.12.26

申请日:2023.10.16

分类号:C02F1/72(2023.01)I;C02F1/20(2023.01)I;C02F101/16(2006.01)N

摘要

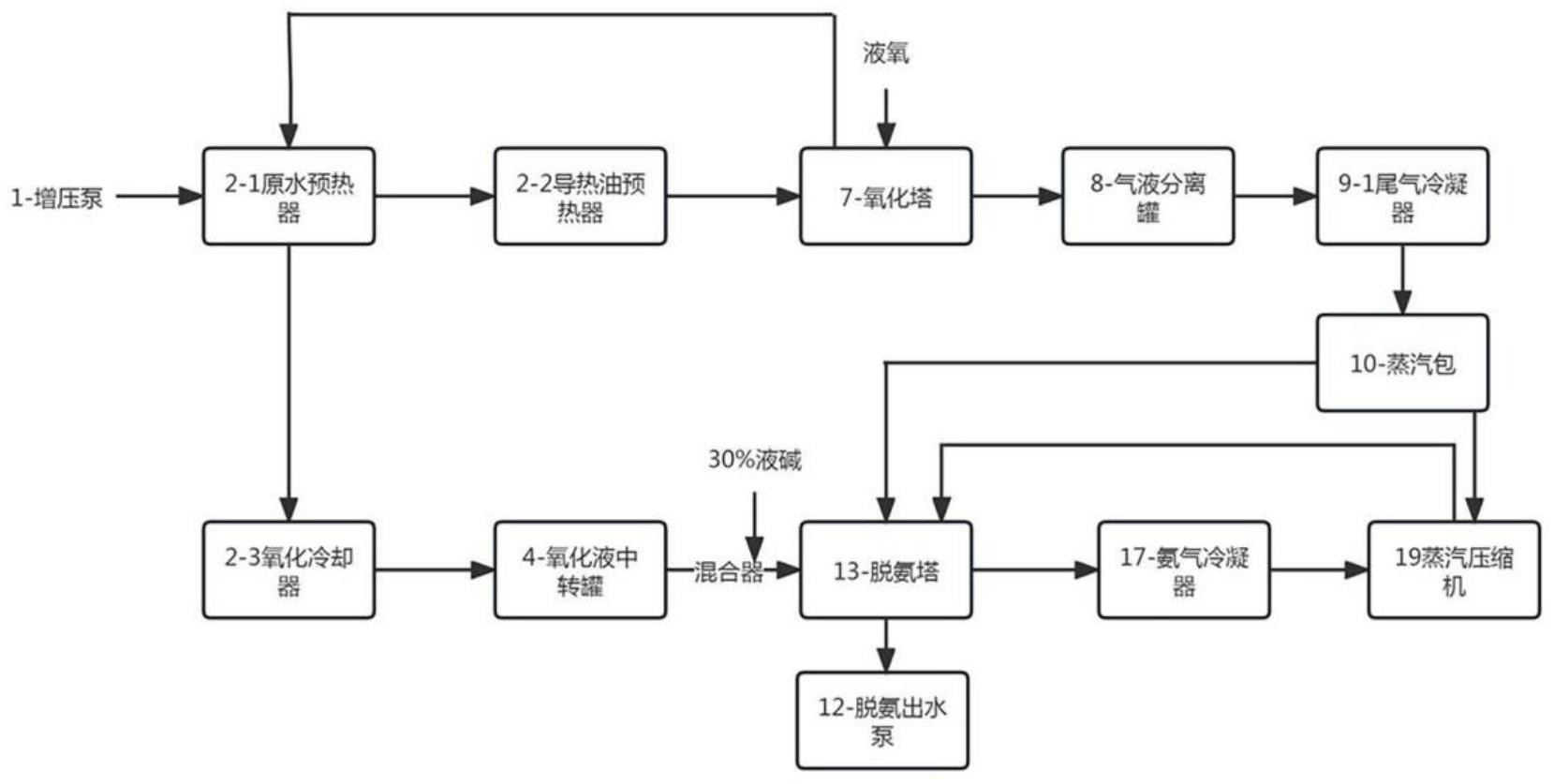

本发明公开了一种用于高COD高氨氮废水的节能处理系统及工艺方法,涉及高浓废水处理领域。该系统包括,增压泵、预热装置、氧化装置和脱氨装置,上述各装置通过管网连接,所述氧化装置包括氧化塔、存储氧化塔内氧化反应余热生成蒸汽的蒸汽包以及用于存储从氧化塔内流出的氧化液的氧化液中转罐,所述蒸汽包以及氧化液中转罐与脱氨装置连接。本发明的技术方案对氧化阶段产生的热量进行回收利用,同时减少后续脱氨过程需生蒸汽的耗量,可实现高COD的量化去除、氨氮提纯回用,增加企业经济效益。

权利要求书

1.一种用于高COD高氨氮废水的节能处理系统,其特征在于,包括:用于对原水进行加压输送的增压泵(1)、用于对从增压泵(1)中输送的原水进行预热的预热装置、用于对预热后原水进行氧化反应的氧化装置和用于对氧化反应后的氧化液进行脱氨的脱氨装置,上述各装置通过管网连接,所述氧化装置包括氧化塔(7)、存储氧化塔(7)内氧化反应余热生成蒸汽的蒸汽包(10)以及用于存储从氧化塔(7)内流出的氧化液的氧化液中转罐(4),所述蒸汽包(10)以及氧化液中转罐(4)与脱氨装置连接。

2.根据权利要求1所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述预热装置包括原水预热器(2-1)和导热油预热器(2-2)。

3.根据权利要求2所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述原水预热器(2-1)和导热油预热器(2-2)均为热交换器。

4.根据权利要求2所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述原水预热器(2-1)设置于氧化塔(7)与氧化液中转罐(4)之间,使得从氧化塔(7)内流出的氧化液依次进入到原水预热器(2-1)以及氧化液中转罐(4),从而实现对原水预热器(2-1)内流经的原水进行预热。

5.根据权利要求1-4中任一项所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述氧化液中转罐(4)前还设置有用于降低从氧化塔(7)内流出的氧化液的温度的氧化液冷却器(2-3)。

6.根据权利要求1-4中任一项所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述氧化塔(7)还连接有将氧气与预热后原水充分混合的氧气分布器(7-1)。

7.根据权利要求1-4中任一项所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述脱氨装置包括用于将蒸汽包(10)以及氧化液中转罐(4)中的物料进行脱氨的脱氨塔(13)、用于将从脱氨塔(13)中脱除的氨气进行冷凝的氨气冷凝器(17)、与氨气冷凝器(17)和/或蒸汽包(10)相连接用于对蒸汽进行压缩并重新升温输送回脱氨塔(13)的蒸汽压缩机(19)。

8.根据权利要求7所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述脱氨塔(13)还包括设置于其底部的塔底加热器(20)。

9.根据权利要求1-4中任一项所述的用于高COD高氨氮废水的节能处理系统,其特征在于:所述氧化塔(7)和蒸汽包(10)之间还设置有第一气液分离罐(8)和尾气冷凝器(9-1)。

10.一种采用权利要求1-9任一项所述的用于高COD高氨氮废水的节能处理系统的工艺方法,其特征在于,包括以下步骤:a.高COD高氨氮废水送入原水预热器(2-1),将与氧化塔(7)反应出来的高温高压废水经过氧化平衡罐(6)分离后与废水气液急冷换热后,进入导热油预热器(2-2)进一步加热升温;b.导热油预热器(2-2)加热后废水从氧化塔(7)底部进入,同时氧气通过氧气分布器(7-1)通入氧化塔(7),通过氧气分布器(7-1)使氧气与高COD、高氨氮废水充分混合;c.氧化塔(7)反应后的高温高压废水经过原水预热器(2-1)和导热油预热器(2-2)换热后,冷却至50-60℃;d.氧化塔(7)产生的高温高压蒸汽经过尾气冷凝器(9-1)冷凝后得到饱和蒸汽,饱和蒸汽通过管道输入蒸汽包(10);e.蒸汽包(10)蒸汽通过管道输入塔底加热器(20)进行加热高氨氮废水,使其温度升到120℃,通过脱氨塔(13)进行脱氨;f.脱氨塔(13)脱氨后的氨气通过氨气冷凝器(17)进行冷却,冷却后废水进入第二气液分离罐(18)进行气液分离,从而回收较浓的氨水;g.第二气液分离罐(18)废气进入蒸汽压缩机(19)进行蒸汽压缩,提高蒸汽出口温度;h.蒸汽压缩机(19)压缩后的蒸汽经过压缩后,该蒸汽输送到塔底加热器(20)重新加热高氨氮废水。

发明内容

本发明针对背景技术中的不足,提供两种技术方案,

第一种技术方案为提供了一种用于高COD高氨氮废水的节能处理系统,通过本发明的节能处理系统对高温高压氧化反应阶段产生的多余热量进行回收利用,减少后续脱氨过程需生蒸汽的耗量,同时可实现高COD的量化去除、氨氮提纯回用,增加企业经济效益。

为实现上述目的,本发明提供如下技术方案:一种用于高COD高氨氮废水的节能处理系统,包括:用于对原水进行加压输送的增压泵、用于对从增压泵中输送的原水进行预热的预热装置、用于对预热后原水进行氧化反应的氧化装置和用于对氧化反应后的氧化液进行脱氨的脱氨装置,上述各装置通过管网连接,所述氧化装置包括氧化塔、存储氧化塔内氧化反应余热生成蒸汽的蒸汽包以及用于存储从氧化塔内流出的氧化液的氧化液中转罐,所述蒸汽包以及氧化液中转罐与脱氨装置连接。

通过采用上述技术方案,所述节能处理系统包括增压泵、预热装置包括原水预热器和导热油预热器、氧化装置和脱氨装置并通过管网连接,高COD高氨氮废水原水通过增压泵打入原水预热器,再经过导热油预热器进行加热升温进入氧化塔,同时通入氧气,高COD高氨氮废水在氧化塔内高温高压环境下发生剧烈氧化反应,降低废水COD。一方面该反应产生大量的余热蒸汽,并通过将余热蒸汽通入蒸汽包储存,用于对该批高氨氮废水进行下一步脱氨工序,大大节省了脱氨过程中生蒸汽的消耗也起到了热能回用的效果;另一方面将氧化后带有大量热能的氧化液经氧化反应后得到的原水再次输送到原水预热器对新批次高COD高氨氮废水进行预热升温,充分利用废水余热,起到了很好的节能功效。

第二种技术方案为提供了一种用于高COD高氨氮废水的节能处理系统的工艺方法,通过本发明的工艺方法将高COD高氨氮废水处理过程中的氧化过程和脱氨过程结合,节省脱氨过程中生蒸汽消耗,实现热能继续回用,在完成COD的有效降解和氨氮的综合利用的基础上,降低了运行成本低,增加了企业经济效益。为实现上述目的,本发明提供如下技术方案:一种用于高COD高氨氮废水的节能处理系统的工艺方法,包括以下步骤:

a.高COD高氨氮废水送入原水预热器,将与氧化塔反应出来的高温高压废水经过氧化平衡罐分离后与废水气液急冷换热后,进入导热油预热器进一步加热升温;

b.导热油预热器加热后废水从氧化塔底部进入,同时氧气通过氧气分布器通入氧化塔,通过氧气分布器使氧气与高COD、高氨氮废水充分混合;

c.氧化塔反应后的高温高压废水经过原水预热器和导热油预热器换热后,冷却至50-60℃;

d.氧化塔产生的高温高压蒸汽经过尾气冷凝器冷凝后得到饱和蒸汽,饱和蒸汽通过管道输入蒸汽包;

e.蒸汽包蒸汽通过管道输入塔底加热器进行加热高氨氮废水,使其温度升到120℃,通过脱氨塔进行脱氨;

f.脱氨塔脱氨后的氨气通过氨气冷凝器进行冷却,冷却后废水进入第二气液分离罐进行气液分离,从而回收较浓的氨水;

g.第二气液分离罐废气进入蒸汽压缩机进行蒸汽压缩,提高蒸汽出口温度;

h.蒸汽压缩机压缩后的蒸汽经过压缩后,该蒸汽输送到塔底加热器重新加热高氨氮废水。

通过采用上述技术方案,所述工艺方法将高COD高氨氮废水处理过程中的氧化过程和脱氨过程结合,通过蒸汽包输入及蒸汽压缩机将脱氨塔反应后生成蒸汽进行压缩并重新升温输送回输入节省脱氨过程中生蒸汽消耗,将氧化生成的余热蒸汽和高温氧化液的热能继续回用,在实现COD的有效降解和氨氮的综合利用的基础上,降低了运行成本低,增加了企业经济效益。

本发明进一步设置为:所述预热装置包括原水预热器和导热油预热器。

优选的,所述原水预热器和导热油预热器均为热交换器。

优选的,所述原水预热器设置于氧化塔与氧化液中转罐之间,使得从氧化塔内流出的氧化液依次进入到原水预热器以及氧化液中转罐,从而实现对原水预热器内流经的原水进行预热。

氧化塔内流出的氧化反应后氧化液具有大量余热,将其依次注入到原水预热器以及氧化液中转罐,实现对原水预热器内流经的原水进行预热。

本发明进一步设置为:所述氧化液中转罐前还设置有用于降低从氧化塔内流出的氧化液的温度的氧化液冷却器。

本发明进一步设置为:所述氧化塔还连接有将氧气与预热后原水充分混合的氧气分布器。

本发明进一步设置为:所述脱氨装置包括用于将蒸汽包以及氧化液中转罐中的物料进行脱氨的脱氨塔、用于将从脱氨塔中脱除的氨气进行冷凝的氨气冷凝器、与氨气冷凝器和/或蒸汽包相连接用于对蒸汽进行压缩并重新升温输送回脱氨塔的蒸汽压缩机。

氧化液和蒸汽是脱氨过程的反应物料,氧化液经氧化塔、原水预热器、氧化液冷却器和氧化液中转罐流入脱氨塔,蒸汽的来源有三种,分别是外界管网输入的生蒸汽,蒸汽包输入及蒸汽压缩机输入,后两种蒸汽的输入可以节省脱氨过程的生蒸汽消耗。

优选的,所述脱氨塔还包括设置于其底部的塔底加热器。

本发明进一步设置为:所述氧化塔和蒸汽包之间还设置有第一气液分离罐和尾气冷凝器。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

1.氧化塔内发生的高温高压氧化反应产生大量热能,该反应伴随大量余热蒸汽和高温氧化液生成,将余热蒸汽通入蒸汽包储存,用于该批废水继续脱氨,可节省脱氨过程中生蒸汽消耗,同时达到热能继续回用的效果;另外将高温氧化液再次通入原水预热器给新批次废水进行预热。

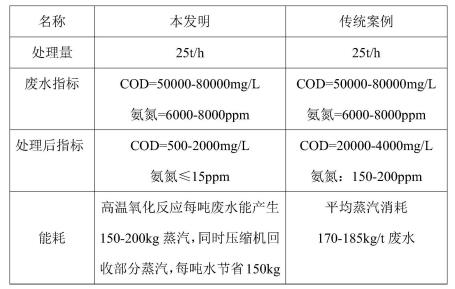

2.脱氨塔内脱氨反应得到的浓度较高的氨水经过蒸汽压缩机重新升温输送回塔底加热器,实现了蒸汽的循环使用,配合氧化装置,大大节省了生蒸汽的耗量,该高COD高氨氮废水的节能处理系统与传统脱氨装置技术经济性比较见下表:

3.高COD高氨氮废水通过此节能处理系统,可实现COD的有效降解和氨氮的综合利用,运行成本低,增加企业经济效益。

(发明人:江海云;钱枞诚;陈丽娜;马新迎;李军;林飞)