公布日:2023.11.07

申请日:2023.01.06

分类号:C02F3/28(2023.01)I;C02F101/16(2006.01)N

摘要

本发明涉及一种稳定的污水精准脱硝系统,该系统主要是通过药剂混合系统X、反硝化反应系统T、药剂回收系统R和控制系统C进行污水脱硝,杜绝了碳源异养反硝化出水COD超标风险,也解决了颗粒状填料硫自养反硝化出水水质不可控和不稳定的问题。

权利要求书

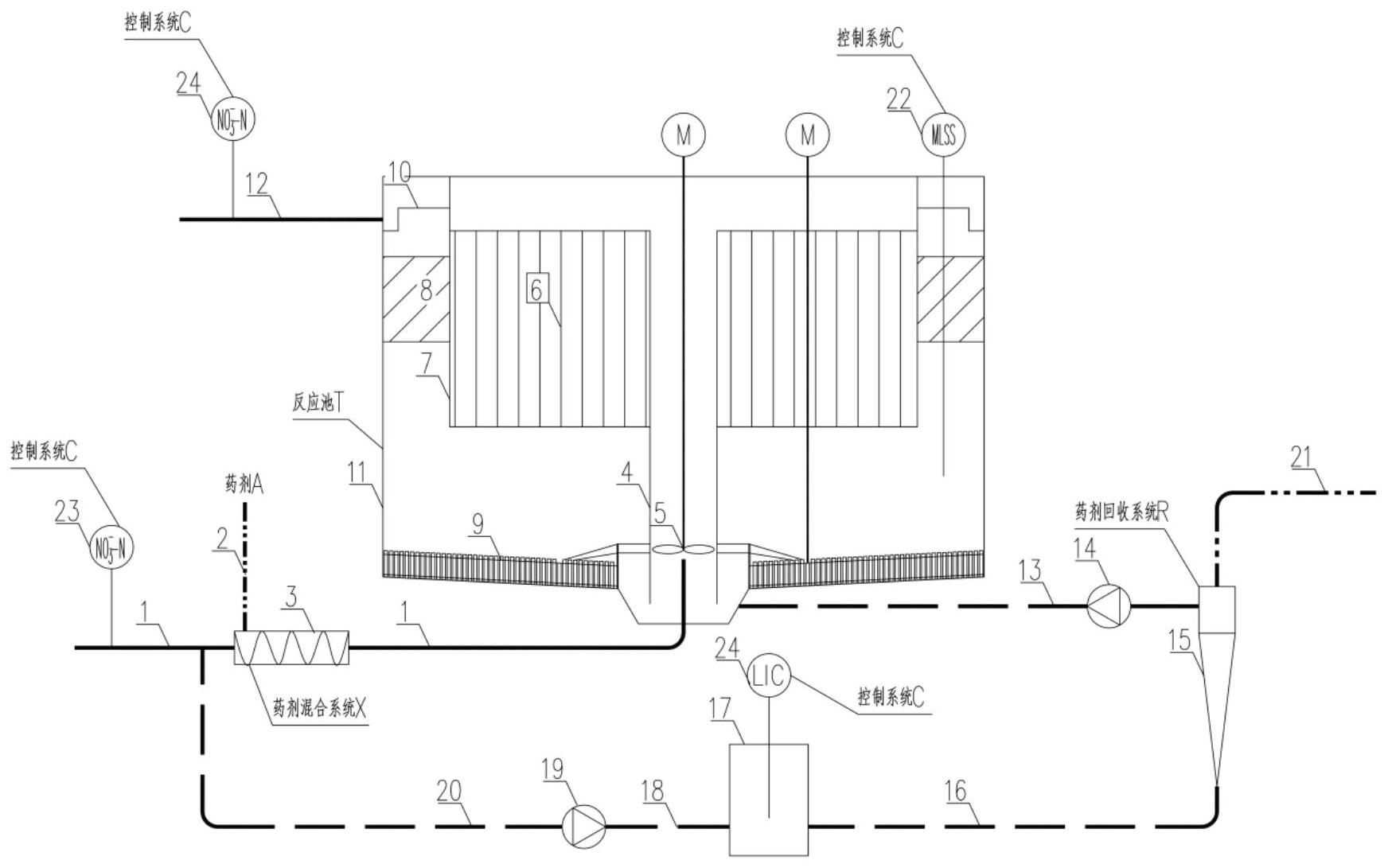

1.一种稳定的污水精准脱硝系统,其特征在于其包括:药剂混合系统X、反硝化反应系统T、药剂回收系统R和控制系统C,其中进水管(1)上设置管道静态混合器(3),并在其进口端设置药剂投加管(2)形成药剂混合系统X;反硝化反应系统T包括设置在池体(11)内圆筒状的导流墙(7)和内置在导流墙(7)中的导流筒(4),在导流筒(4)内置提升搅拌器(5)和反冲洗供气管,在导流墙(7)外壁设置有固液分离区(8),该区域上设置有进入溢流堰(10),在进入溢流堰(10)上沿设置有出水管(12),导流墙(7)内所围成的区域行程反硝化区(6),在池体(11)底部设置刮泥机(9);药剂回收系统R包括从池体(11)底部联通的污泥管(13),该管道连接旋流器给料泵(14),旋流器给料泵(14)再与旋流器(15)连接,旋流器溢流管(21)连接再旋流器(15)上端同时器下端连接旋流器排泥管(16),该管道再连接污泥缓冲罐(17),缓冲罐(17)再与污泥缓冲罐排泥管(18)连接,排泥管(18)再与污泥循环泵(19)连接,最后,污泥循环泵(19)的出料端通过污泥循环管(20)将物料返还给药剂混合系统X的进料最初始端。

2.根据权利要求1所述的系统,其特征在于:所述进水管1的端口、出水管(12)的端口和污泥缓冲罐(17)上、进入溢流堰(10)上、分别设置有进水硝态氮检测仪(23)、出水硝态氮检测仪(24)、污泥界面仪表(22),形成所述控制系统C。

3.根据权利要求1所述的系统,其特征在于:所述药剂混合系统X采用管道静态混合器,向药剂混合系统X中投加药剂A,药剂A可以是粉末状硫磺的复合制剂,药剂A的基本特征是主要成分不溶于水,粒径不大于200μm,且不小于75μm。

4.根据权利要求1所述的系统,其特征在于:所述的反硝化反应系统T中进水管(1)伸入导流筒(4)内部1m~2m;导流筒(4)、导流墙(7)和反应池池壁为圆筒结构,导流墙(7)的直径是导流筒(4)直径的7倍,反应池池壁的直径是导流筒(4)的9.5倍。

5.根据权利要求1所述的系统,其特征在于:所述的提升搅拌器(5)采用高效宽叶轮搅拌器,搅拌器外沿线速度不高于0.5m/s,搅拌器的直径是导流筒(4)直径的89%,能满足5倍回流。

6.根据权利要求1、3-5任一所述的系统,其特征在于:所述的反硝化区(6)内悬挂生物填料,为改性辫带式生物,直径40mm,比表面积6500㎡/m³,所述的固液分离区(8)内安装斜管填料,内切圆直径50mm,斜长1555mm,高1460mm,安装角度70°的斜管填料。

7.根据权利要求1所述的系统,其特征在于:所述的刮泥机(9)的主轴独立偏心安装在池子的一侧,其减速装置采用摆线针轮减速机和销齿传动两级减速。

8.根据权利要求1所述的系统,其特征在于:所述的旋流器给料泵(14)和污泥循环泵(19)为容积式水泵或低转速离心泵。

9.根据权利要求1、3-8任一所述的系统,其特征在于:进水管(1)的端口、出水管(12)的端口和污泥缓冲罐(17)上、进入溢流堰(10)上、分别设置有进水硝态氮检测仪(23)、出水硝态氮检测仪(24)、污泥界面仪表(22),形成控制系统C;所述的控制系统C中含有污泥界面仪(22),通过污泥界面仪控制水泵(14)启停,维持反应池内污泥深度高于2.0m,保证提升搅拌器(5)提升液体中污泥的含量,控制系统C中缓冲罐(17),控制及保护旋流器给料泵(14)和污泥循环泵(19)。

10.根据权利要求1所述的系统,其特征在于:所述的旋流器(15)能分离来自药剂A,粒径200μm的颗粒。

发明内容

本发明的目的在于提供一种稳定的污水精准脱硝系统,杜绝了碳源异养反硝化出水COD超标风险,也解决了颗粒状填料硫自养反硝化出水水质不可控和不稳定的问题。

本发明专利的上述技术问题是通过以下技术方案得以解决的:一种稳定的污水精准脱硝系统包括:药剂混合系统X、反硝化反应系统T、药剂回收系统R和控制系统C。其中,污水通过药剂混合系统X进行污水与药剂混合,然后通过反硝化反应系统T进行脱硝处理,最后通过药剂回收系统R将药剂进行回收再返还给药剂混合系统X,控制系统C对这三个系统中的流量以及阀门和泵体进行电连接控制。

稳定的污水精准脱硝系统包括药剂混合系统X、反硝化反应系统T、药剂回收系统R和控制系统C,其中进水管1上设置管道静态混合器3,并在其进口端设置药剂投加管2形成药剂混合系统X;反硝化反应系统T包括设置在池体11内圆筒状的导流墙7和内置在导流墙7中的导流筒4,在导流筒4内置提升搅拌器5和反冲洗供气管,在导流墙7外壁设置有固液分离区8,该区域上设置有进入溢流堰10,在进入溢流堰10上沿设置有出水管12,导流墙7内所围成的区域行程反硝化区6,在池体11底部设置刮泥机9;药剂回收系统R包括从池体11底部联通的污泥管13,该管道连接旋流器给料泵14,旋流器给料泵14再与旋流器15连接,旋流器溢流管21连接再旋流器15上端同时器下端连接旋流器排泥管16,该管道再连接污泥缓冲罐17,缓冲罐17再与污泥缓冲罐排泥管18连接,排泥管18再与污泥循环泵19连接,最后,污泥循环泵19的出料端通过污泥循环管20将物料返还给药剂混合系统X的进料最初始端。

优选的,所述的药剂混合系统X采用管道静态混合器,向药剂混合系统X中投加药剂A。

优选的,所述的药剂A为粉末状硫磺的复合制剂。

优选的,所述的药剂A的基本特征是主要成分不溶于水,粒径不大于200μm,且不小于75μm。

优选的,所述的反硝化反应系统T包含:导流筒4,提升搅拌器5,反硝化区6,导流墙7,固液分离区8,刮泥机9、出水堰槽10和反应池池壁11组成。进水管1伸入导流筒4内部1m~2m。

优选的,所述的导流筒4、导流墙7和反应池池壁11为圆形结构,导流墙7的直径是导流筒4直径的7倍,反应池池壁11的直径是导流筒4的9.5倍。

优选的,所述的提升搅拌器5采用高效宽叶轮搅拌器,搅拌器外沿线速度不高于0.5m/s,搅拌器的直径是导流筒4直径的89%,能满足5倍回流。

优选的,所述的反硝化区6内悬挂生物填料,优选改性辫带式生物,直径40mm,比表面积6500㎡/m³。

优选的,所述的固液分离区8内安装斜管填料,优选内切圆直径50mm,斜长1555mm,高1460mm,安装角度70°的斜管填料。

优选的,所述的刮泥机9的主轴独立偏心安装在池子的一侧,其减速装置采用摆线针轮减速机和销齿传动两级减速。

优选的,所述的回收系统R包含水泵14,旋流器15,缓冲罐17和水泵19。

优选的,所述的水泵14和水泵19为容积式水泵或低转速离心泵。

优选的,所述的旋流器15能分离来自药剂A,粒径200μm的颗粒。

优选的,所述的控制系统C含有进水硝态氮在线监测仪表23,出水硝态氮在线监测仪表24。

优选的,所述的控制系统C中含有污泥界面仪22,通过污泥界面仪控制水泵14启停,维持反应池内污泥深度高于2.0m,保证提升搅拌器5提升液体中污泥的含量。

优选的,所述的控制系统C中缓冲罐17,控制及保护泵19。

本发明实施例的有益效果是:1.不需要投加有机碳源,彻底消除了出水中有机物超标的风险。

2.采用粉末状态悬浮硫作为电子供体,不需要复杂的布水系统、反冲洗系统和驱气系统,构造简单,操作方便。

3.采用旋流器分离未反应的药剂,并回流循环使用,降低药剂损失量。

4.药剂精准投加,避免了颗粒状填料滤池需要定期补充滤料,出水水质不可控的风险。

(发明人:周碧波;杨勇;姜伟;刘玉东;鲁学蕾)