公布日:2023.12.26

申请日:2023.09.22

分类号:C02F1/58(2023.01)I;C02F1/52(2023.01)I;B01F25/312(2022.01)I;B01J19/24(2006.01)I;B01J19/26(2006.01)I;C02F101/14(2006.01)N

摘要

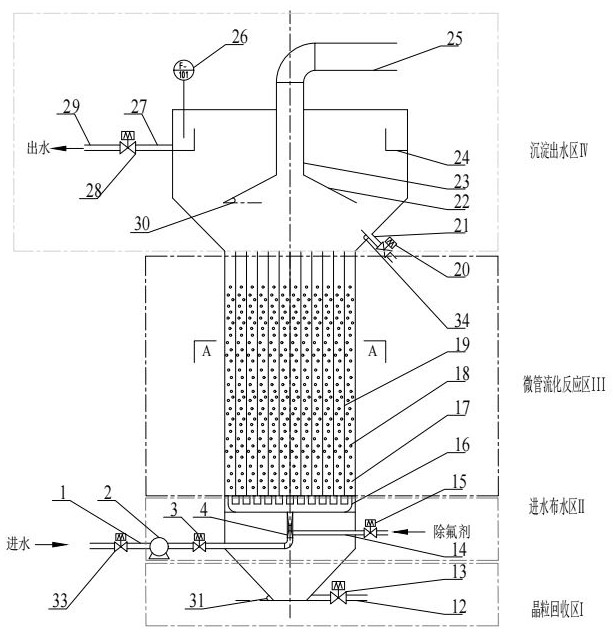

本发明涉及一种基于微管流化的低浓度含氟废水深度除氟装置,属于含氟废水处理领域。该装置自下而上包括晶粒回收区、进水布水区、微管流化反应区和沉淀出水区。低浓度含氟废水先经过文丘里式射流器与除氟剂充分混合,混合液通过射流器出口快速进入微管流化反应区,含氟废水中的氟离子与除氟剂中的钙离子在微管流化反应区的晶种表面形成氟化钙并逐渐增大。除氟反应后的废水经过沉淀出水区进行排放,较大的氟化钙晶粒通过晶粒回收区及晶粒回收管进行氟资源的回收利用。本发明适用于低浓度含氟废水深度除氟,同时可实现氟资源的回收利用,具有良好的含氟废水深度处理应用前景。

权利要求书

1.一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,自下而上依次包括晶粒回收区I、进水布水区II、微管流化反应区III和沉淀出水区IV;所述晶粒回收区I为下部逐渐缩小的圆台形结构,晶粒回收区I底部侧方设有第一晶粒回收管(12),通过第一晶粒回收阀(13)控制晶粒的排出;所述装置外设有进水管(1)、进水泵(2)、止回阀(3)和文丘里式射流器(4),含氟废水由进水管(1)经过进水泵(2)加压输送至文丘里式射流器(4),与除氟剂混合后进入进水布水区II;所述进水布水区II设有可移动圆盘式布水管(16),含氟废水和除氟剂的混合液经布水管(16)快速进入管式流化床反应区III中的各个管道;所述微管流化反应区III为圆柱形结构,内部由不锈钢隔板(19)分隔为多个平行管道(17),管道(17)内装填有诱导晶种(18),诱导进水中的氟离子和钙离子在诱导晶种(18)表面形成氟化钙沉淀;所述沉淀出水区IV包含气、液、固三相分离结构,沉淀出水区IV下部与微管流化反应区III上部连通,沉淀出水区IV中间设有气体收集装管(23),气体收集装管的上部排气管道(25)与大气相通,保证装置内外气压平衡;气体收集装管(23)下部为倾斜的气体导流板(22),与上部排气管道(25)外壁形成沉淀区,用于分离固体和液体;沉淀出水区IV上部为环形的溢流堰(24),溢流堰(24)中设有在线氟离子检测仪(26);预留出水管(27)与进水管(1)相通的管道,可通过出水阀(28)切换出水进入进水管(1)。

2.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述晶粒回收区I的侧壁与水平夹角即晶粒回收区侧壁夹角(31)为55~60°。

3.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述进水管(1)与进水泵(2)之间设有进水阀(33),通过调节进水阀(33)调节进水流速,控制微管流化反应区IV中晶粒处于流化状态。

4.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述文丘里管射流器(4)由喷嘴(6)、吸入口(10)和扩压管(9)三部分组成,经过进水泵(2)加压后的含氟废水进入射流器喷嘴(6),废水被压缩向喷射室(7)并变成高速射流;喷射室(7)内产生真空,将除氟剂通过吸入口(10)吸入,与含氟废水混合;在扩压管(9)中随着射流向射流器出口(11)扩散,水流速度减小,出口处形成湍流,含氟废水与除氟剂进行充分混合。

5.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述沉淀出水区IV的直径与微管流化反应区III的直径之比为3/2~2;所述晶粒回收区I占装置总高度的1/10~3/20,进水布水区II高度占总高度的1/20~1/10,微管流化反应区III高度占总高度的1/2~3/5,沉淀出水区IV高度占总高度1/3~2/5;所述装置内填料的高度与微管流化反应区IV的高度之比为1/4~1/3。

6.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述微管流化反应区中诱导晶粒(18)为石英砂、氟化钙晶种、冰晶石和氟磷灰石的一种或几种;所述除氟剂为氢氧化钙、氯化钙和钙基液碱的一种或几种。

7.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述流化床中诱导晶粒(18)尺寸范围为管道(17)直径的1/10-1/5。

8.根据权利要求1所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述出水区的气体导流板(22)与水平夹角即气体导流板夹角(30)为55~60°;所述沉淀出水区IV下方设有第二晶粒回收管(21),第二晶粒回收管(21)与沉淀出水区IV侧壁夹角即第二晶粒回收管夹角(34)为60~90°。

9.根据权利要求4所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述文丘里式射流器(4)的射流器入口(5)直径与喷嘴(6)直径之比为2~4,喉管(8)直径与喷嘴(6)直径之比为1~2,扩压管(9)的扩散角即扩压管夹角(32)为10~15°。

10.根据权利要求4所述的一种基于微管流化的低浓度含氟废水深度除氟装置,其特征在于,所述进水泵(2)与文丘里管射流器(4)之间设有止回阀(3),防止文丘里式射流器(4)液体回流至进水泵(2);所述文丘里管射流器吸入器(10)处设有吸入阀(15),可通过吸入阀(15)调节除氟剂的加药量,调节进水钙氟摩尔比为1/3~2。

发明内容

本发明的目的是克服现有技术的不足,提供一种基于微管流化的低浓度含氟废水深度除氟装置。

本发明所提供的技术方案如下:

本发明提供了一种基于微管流化的低浓度含氟废水深度除氟装置,自下而上依次包括晶粒回收区I、进水布水区II、微管流化反应区III和沉淀出水区IV;

所述晶粒回收区I为下部逐渐缩小的圆台形结构,晶粒回收区I底部侧方设有第一晶粒回收管,通过第一晶粒回收阀控制晶粒的排出;

所述装置外设有进水管、进水泵、止回阀和文丘里式射流器,低浓度含氟废水由进水管经过进水泵加压输送至文丘里式射流器,与除氟剂混合后进入进水布水区II;

所述进水布水区II设有可移动圆盘式布水管,含氟废水和除氟剂的混合液经布水管快速进入管式流化床反应区III中的各个管道;

所述微管流化反应区III为圆柱形结构,内部由不锈钢隔板分隔为多个平行管道,管道内装填有诱导晶种,诱导进水中的氟离子和钙离子在诱导晶种表面形成氟化钙沉淀;

所述沉淀出水区IV包含气、液、固三相分离结构,沉淀出水区IV下部与微管流化反应区III上部连通,沉淀出水区IV中间设有气体收集装管,气体收集装管顶部管道与大气相通,保证装置内外气压平衡;气体收集装管下部为倾斜的气体导流板,与上部排气管道外壁形成沉淀区,用于分离固体和液体;出水区IV上部为环形的溢流堰,溢流堰中设有在线氟离子检测仪;预留出水管与进水管相通的管道,可通过出水阀切换出水进入进水管。

作为优选,所述晶粒回收区I侧壁与水平夹角为55~60°。

作为优选,所述进水管与进水泵之间设有进水阀,通过调节进水阀调节进水流速,控制微管流化反应区IV中晶粒处于流化状态。

作为优选,所述文丘里管射流器由喷嘴、吸入口和扩压管三部分组成,经过进水泵加压后的含氟废水进入射流器喷嘴,废水被压缩向喷射室并变成高速射流。喷射室内产生真空,将除氟剂通过吸入口吸入,与含氟废水混合。在扩压管中随着射流向射流器出口扩散,水流速度减小,出口处形成湍流,含氟废水与除氟剂进行充分混合。

作为优选,所述沉淀出水区IV的直径与微管流化反应区III的直径之比为3/2~2。

作为优选,所述晶粒回收区I占装置总高度的1/10~3/20,进水布水区II高度占总高度的1/20~1/10,微管流化反应区III高度占总高度的1/2~3/5,沉淀出水区IV高度占总高度1/3~2/5。

作为优选,所述装置内填料的高度与微管流化反应区IV的高度之比为1/4~1/3。

作为优选,所述微管流化反应区中诱导晶粒为石英砂、氟化钙晶种、冰晶石和氟磷灰石的一种或几种等。

作为优选,所述除氟剂为氢氧化钙、氯化钙和钙基液碱的一种或几种等。

作为优选,所述流化床中诱导晶粒尺寸范围为管道直径的1/10-1/5。

作为优选,所述出水区的气体导流板与水平夹角为55~60°。

作为优选,所述沉淀出水区IV下方设有第二晶粒回收管,第二晶粒回收管与沉淀出水区IV侧壁夹角为60~90°。

作为优选,所述文丘里式射流器入口直径与喷嘴直径之比为2~4,喉管直径与喷嘴直径之比为1~2,扩压管的扩散角为10~15°。

作为优选,所述进水泵与文丘里管射流器之间设有止回阀,防止射流器液体回流至进水泵。

作为优选,所述文丘里管射流器吸入器处设有吸入阀,可通过吸入阀调节除氟剂的加药量,调节进水钙氟摩尔比为1/3~2。

与目前现有技术相比,本发明具有以下有益效果:

1)各结构单元功能协同,结构紧凑,占地面积小;2)通过文丘里式射流器实现含氟废水和除氟剂的充分混合,提高进水水流流速,有利于减少能耗,提高药剂利用效率,增强除氟效果;3)采用微管流化结晶,进行分流处理,使氟离子和钙离子在诱导晶种表面更快析出沉淀,减少晶种流失,提高除氟效率;4)通过收集产生的含氟晶粒可实现氟资源的回收利用。

(发明人:陆慧锋;康婷婷;易力;俞言文;陈倩倩)