公布日:2023.11.10

申请日:2023.09.13

分类号:C02F9/00(2023.01)I;C02F1/44(2023.01)N;C02F1/78(2023.01)N;C02F1/72(2023.01)N;C02F3/02(2023.01)N;C02F3/28(2023.01)N;C02F7/00(2006.01)N;C02F101/

30(2006.01)N

摘要

本发明属于污水处理技术领域,公开一种高含盐2.6-蒽二甲酸大流量污水处理方法和装置。该处理方法包括沉淀、锰砂过滤、超滤、反渗透、臭氧接触氧化、生物曝气、反硝化和臭氧催化氧化处理;其中沉淀处理去除污泥,锰砂过滤处理去除有害金属离子,超滤去除悬浮物,胶体等大分子,反渗透去除盐分,臭氧接触氧化主要去除生物选择性难降解COD,生物曝气主要去除小分子有机物COD,反硝化去除氮氧化物,臭氧催化氧化去除多环类如2.6-蒽二甲酸等有机物。采用本发明的污水处理方法和组合装置可以使外排水达到国家标准,同时反渗透膜回收水达到厂内循环水补水标准,低成本地解决了在高含盐大流量情况下2.6-蒽二甲酸等有机物的去除难题。

权利要求书

1.一种大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述污水处理方法包括如下步骤:沉淀处理、锰砂过滤处理、超滤处理、反渗透处理、臭氧接触氧化处理、生物曝气处理、反硝化处理和臭氧催化氧化处理;其中,所述沉淀处理步骤中,采用混凝剂和/或絮凝剂去除污水中的悬浮物、钙离子、镁离子、钴、锰离子和磷离子;所述锰砂过滤处理步骤中,采用锰砂过滤器对所述沉淀处理后的污水进行过滤处理,去除污水中有害金属离子,例如钴锰离子,减少有害金属离子对反渗透膜回收所得反渗透产水的影响;所述超滤处理步骤中,采用超滤膜去除锰砂过滤处理后的污水中大分子物质,如悬浮物和胶体;所述反渗透处理步骤中,采用反渗透膜对超滤处理后的污水进行反渗透处理,分别得到反渗透产水和反渗透浓水;所述臭氧接触氧化处理步骤中,调节所述反渗透浓水的pH值为6~9,利用臭氧氧化作用在处理温度为20~30℃的条件下去除所述反渗透浓水中的长链有机物,特别是去除大约30~40%难降解的COD;所述生物曝气处理步骤中,调节臭氧接触氧化处理后的出水的pH值为6~9,在20~30℃温度下,通入氧气或空气进行生物曝气处理;其中,所述生物曝气处理采用内循环的生物曝气方法,所述内循环生物曝气采用类似土壤结构填料,并在填料内部构造一个传质速度快,水力扰动小的环境;污水在生物曝气处理池中停留时间2~2.5h,去除污水中COD含量的30~40%;所述反硝化处理步骤中,在缺氧条件下,利用反硝化菌将生物曝气处理后的污水中的亚硝酸盐和硝酸盐还原为氮气而从污水中逸出,从而达到除氮的目的;污水的pH值为6~9,温度20~30℃;污水在反硝化池中停留的时间为0.5~1h;所述臭氧催化氧化步骤中,在催化剂存在下使用臭氧对反硝化处理后的污水进行处理,用于使污水的催化氧化稳定进行,所得所述催化氧化清水达到外排水标准进行外排;其中,催化氧化稳定时间为2.5~3h,用于去除污水中的多环类难降解有机物;调节污水的pH值为6~9,在20~30℃温度下进行臭氧催化氧化处理,去除污水中含量为20~30%的难降解COD。

2.根据权利要求1所述的大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述沉淀处理步骤的进水是经过预处理后的废水,预处理比如包括絮凝沉淀、过滤、中水处理和反渗透处理,特别地,经过预处理后的废水为预处理阶段得到的反渗透浓水,其主要含有有机物、钠离子、铁离子、镍离子、钙离子、镁离子、溴离子和氯离子等;其中,所述有机物包括2.6-蒽二甲酸等含多环芳烃类有机物;污水进水流量为300~400t/h,污水pH值为6~9,所述混凝剂和/或絮凝剂进料量为10~20kg/h;污水在沉淀池停留1~1.5h进行沉淀处理;优选地,所述沉淀处理步骤中,调节污水的pH值为6~9,在20~30℃温度下进行沉淀处理,废水进水量为300~400t/h,聚丙烯酰胺(PAM)进料量为10~30kg/d,和/或PAC进料20~30kg/d;材质为316L。

3.根据权利要求1或2所述的大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述锰砂过滤处理步骤中,主要是利用锰砂催化作用将溶解状态二价铁和锰氧化成不溶解的铁锰化合物;利用锰砂过滤器的反冲洗功能达到去除净化的作用;主要通过锰砂过滤器去除污水中有害金属离子,主要是钴锰离子,保证后续入膜的条件;它具有过滤阻力小,比表面积大,耐酸碱强,抗污染性好;所述锰砂过滤处理中,污水从锰砂过滤器的上部进入,经过滤层,从锰砂过滤器的底部流出;所述锰砂过滤器定期进行反洗,去除顶部悬浮物;所述锰砂过滤器的材质为316L;污水在所述锰砂过滤器中停留0.5h~1h;优选地,所述锰砂过滤处理步骤中,污水进水量为300~400t/h,反洗水量为10吨/次;反洗频率为2次/天;过滤流速7m/h,反洗流速9m/h;反洗水量为10吨/次;优选地,材质为316L不锈钢。

4.根据权利要求1-3中任一项所述的大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述超滤处理步骤中,使用5%次氯酸钠对锰砂过滤处理后的污水进行化学热洗,化学热洗温度为30~35℃;优选地,膜件通量50LMH,污水的温度为10~30℃,pH值为6~9;所述超滤处理采用外压超滤膜,材质为PVDF或改性PVDF;超滤膜的直径0.05~0.2μm;优选地,污水进水流量为300~400t/h,化学热洗温度为35℃,超滤清洗速率为10~20t/h,每周2次;优选地,在超滤处理期间,采用反冲洗水对超滤膜进行反冲洗,以减少或避免超滤的堵塞;优选地,反冲洗水的流量为10~20t/h;废水进水流量为300~400t/h,超滤清洗10~20t/h,每天2次。

5.根据权利要求1-4中任一项所述的大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述反渗透处理步骤中,反渗透膜的材质包括FRP和316L中的至少一种;反渗透膜的孔径为0.1~0.3纳米,优选地,膜件通量为15LMH,污水的温度10~30℃,pH值为6~9;所述反渗透膜具有选择透过性,能够容许溶剂通过而阻留溶质,反渗透过程利用半透膜的这一个特性,以膜两侧压差为推动力克服溶剂渗透压,使溶剂透过而留住溶质,从而实现浓液和清夜分离;所述反渗透处理主要是去除污水中盐分,主要去除小于0.0001~0.0002微米离子,以及主要去除氯离子、总硬度、碱度、可溶解的固体和总氮;优选地,所述反渗透处理步骤对超滤处理后的污水进行反渗透处理,能够得到100~130t/h反渗透产水和160~200t/h反渗透浓水,再优选地,所述反渗透处理采用变频控制;再优选地,所述反渗透处理中,反渗透产水的回收率达到40%。

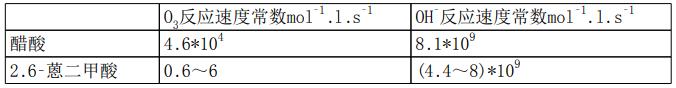

6.根据权利要求1-5中任一项所述的大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述臭氧接触氧化处理步骤中,根据污水中的COD值调节臭氧的使用量,其中,臭氧的使用量与污水中COD含量的质量比值为5:1~3:1,优选为5:1;臭氧发生器冷却水的热交换温度设置为10~30℃,污水的pH值为6~9;通过臭氧接触氧化处理,污水中的COD含量的去除率为30~40%左右,臭氧利用率为50%左右;2.6-蒽二甲酸在臭氧接触和臭氧催化氧化情况下的数据:

可选地,所述臭氧接触氧化处理步骤中,在故障状态下,所得催化氧化污水采用活性炭进行吸附处理,所得所述催化氧化清水达到外排水标准进行外排。

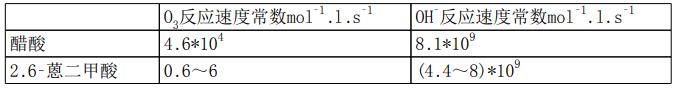

7.根据权利要求1-6中任一项所述的大流量高含盐含蒽类有机物的污水处理方法,其特征在于,所述生物曝气处理步骤中,进行反洗以去除杂质并加速去除氮气,进水160~200t/h,反洗流量5m3/次,污水处理温度为10~30℃,pH值为6~9;所述生物曝气处理能够去除污水中大约30~40%的COD含量;优选地,材质为316L;和/或,所述反硝化处理步骤中,调节进入反硝化装置中的污水的pH值为6~9,在10~30℃温度下投加碳源,进行反硝化处理,去除污水中27%~30%的氮氧化物;优选地,所述反硝化处理步骤中,待处理污水进水量为160~200t/h,醋酸钠的加入量为20~30kg/d;反洗流量5~10吨/次;优选地,材质为316L;和/或,臭氧催化氧化处理步骤中,臭氧与污水中COD含量的质量比例是2:1~1:1;进水为160~200t/h;催化剂的粒径为6~8mm,比表面积大于260m2/cm3;催化剂的支撑材料采用金属活性基材料,其比表面积大于80m2/cm3,气孔率大于45%;优选地,进水的水量为149~190t/h;再优选地,所述臭氧催化氧化处理步骤中,处理温度为10~30℃,pH值为6~9,外排水量149~190t/h,反洗水6~7.5t/h,所述臭氧催化氧化处理的COD去除率为50~60%;污水中的醋酸、2.6-蒽二甲酸在臭氧接触和臭氧催化氧化中不同反应速度常数。

8.一种大流量高含盐含蒽类有机物的污水处理装置,其特征在于,所述污水处理装置包括沿水流方向依次连接的高密度沉淀池、锰砂过滤器、超滤装置、反渗透装置、臭氧接触氧化装置、生物曝气池、反硝化装置和臭氧催化氧化装置;所述污水处理装置还包括回用水池和反洗废水池;其中,所述高密度沉淀池还与所述反洗废水池的出口连接,所述反洗废水池的反洗水被输送至高密度沉淀池,对污水进行稀释后再进行沉淀处理,所述锰砂过滤器还包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述锰砂过滤器的反洗水储存在所述反洗废水池中;所述超滤装置还包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述超滤装置的反洗水储存在所述反洗废水池中;所述反渗透装置包括反渗透浓水出口和反渗透产水出口,所述反渗透浓水出口与臭氧接触氧化装置的进水口连接,用于使反渗透浓水进入臭氧接触氧化装置进行臭氧接触氧化处理;所述反渗透产水出口与所述回用水池链接,用于回收所述反渗透产水作为回用水继续利用;所述臭氧接触氧化装置包括臭氧发生器、臭氧扩散器、臭氧接触氧化池,用于选择性性去除难降解有机物;其中,所述臭氧发生器位于臭氧接触氧化池外,为待处理污水提供臭氧;臭氧扩散器位于臭氧接触氧化池内,将臭氧气体分散并实现臭氧从气相向液相的质量传递;所述臭氧接触氧化池采用射流爆气,在池底布置喷嘴,污水在池内与臭氧接触反应,将难生物降解的大分子有机物分解为易降解的有机物;污水经氧化后进入臭氧接触稳定池,将未反应的臭氧进行释放,以防止对后续生物池微生物产生灭菌效应。臭氧接触池反应时间为一个小时;所述臭氧接触氧化池的内部设置挡流板,使水流推流式行进,主要去除污水中的COD大约30~40%;所述生物曝气池采用类似土壤结构填料,并在填料内部构造一个传质速度快,水力扰动小的环境,所述生物曝气池采用内循环生物曝气结构;所述生物曝气池还包括包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述生物曝气池的反洗水储存在所述反洗废水池中;所述反硝化装置包括两组反硝化池,所述反硝化池包括过滤池,在所述过滤池中配置滤料,所述滤料的表面设置有高活性的生物膜,当污水流过所述反硝化池的滤料,利用反硝化菌将硝态氮还原为氮气溢出;所述反硝化装置还包括碳源投放口,所述反硝化池的底部安装有配气系统,主要作用反冲洗;所述反硝化装置还包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述反硝化装置的反洗水储存在所述反洗废水池中;所述臭氧催化氧化装置设置有多间臭氧催化氧化池和一个氧化稳定池,所述多间臭氧催化氧化池分别与氧化稳定池连接,以确保臭氧、污水与催化剂充分混合;每间臭氧催化氧化池均设置反冲洗系统,通过反冲洗去除臭氧杀菌产生的黏泥;冲洗水进入反洗洗水池;所述氧化稳定池内设置挡流板,使水流呈推浪式行;所述氧化稳定池用于使污水的催化氧化稳定进行,所述催化氧化稳定时间为2.5~3小时。

9.根据权利要求8所述的大流量高含盐含蒽类有机物的污水处理装置,其特征在于,所述高密度沉淀池中配置混凝剂和/或絮凝剂,用于使用絮凝剂对污水进行沉淀处理,去除去除污水中的悬浮物、钙离子、镁离子、钴、锰离子和磷离子。进料流量300~400t/h;所述进料中存在少量污泥;优选地,所述高密度沉淀池包括絮凝池、反应池和沉降池,是集混凝,絮凝、斜板澄清、污泥沉锭浓缩于一体高效混凝沉淀;优选地,所述高密度沉淀池包括:上游带有投加混凝剂的絮凝池、带有投加聚合物和污泥回流功能的反应池;配备斜板模块和刮泥机的具有污泥浓缩功能的沉淀池;优选地,斜板模块放在沉淀池顶部,产生合格水;所述超滤膜装置是以超滤膜丝为过滤介质,膜两侧的压力差为驱动力的溶液机械筛分装置;优选地,超滤膜丝的材质为PVDF;所述超滤处理主要是去除污水中大分子物质(1000~10000道尔顿),膜孔直径为0.02~0.1微米,使用压力为0.01~0.3MPa,反冲洗水流量为10~20t/h。和/或,所述生物曝气(BAF)池采用内循环生物曝气池,所述内循环生物曝气池采用类似土壤结构填料,并在填料内部构造一个传质速度快,水力扰动小的环境;优选地,污水在生物曝气池内停留时间为2~2.5h小时,去除污水中含量为30~40%的COD;和/或,所述反硝化池中,所述滤料(或填料)为颗粒状滤料,再优选地,所述滤料采用多孔陶瓷材料,直径为3~6毫米。

10.根据权利要求8或9所述的大流量高含盐含蒽类有机物的污水处理装置,其特征在于,所述污水处理装置还包括活性炭吸附装置;优选地,所述污水处理装置可以采用根据权利要求1-7中任一项所述的污水处理方法进行污水处理。

发明内容

针对现有技术中存在的问题,本发明提供了一种大流量高含盐含蒽类有机物的污水处理方法和装置,以便在大流量高盐含量的污水中有效去除2.6-蒽二甲酸等蒽类有机物,实现污水减碳零排放,从而使污水出水达到国家排放要求(DB-32/939-2020)。

为了实现上述目的,本发明采用了以下技术方案。

本发明的第一方面提供了一种大流量高含盐含蒽类有机物的污水处理方法,包括如下步骤:

沉淀处理、锰砂过滤处理、超滤处理、反渗透处理、臭氧接触氧化处理、生物曝气处理、反硝化处理和臭氧催化氧化处理;其中,

所述沉淀处理步骤中,采用混凝剂和/或絮凝剂去除污水中的悬浮物、钙离子、镁离子、钴、锰离子和磷离子;

所述锰砂过滤处理步骤中,采用锰砂过滤器对所述沉淀处理后的污水进行过滤处理,去除污水中有害金属离子,例如钴锰离子,减少有害金属离子对反渗透膜回收所得反渗透产水的影响;

所述超滤处理步骤中,采用超滤膜去除锰砂过滤处理后的污水中大分子物质,如悬浮物和胶体;

所述反渗透处理步骤中,采用反渗透膜对超滤处理后的污水进行反渗透处理,分别得到反渗透产水和反渗透浓水;

所述臭氧接触氧化处理步骤中,调节所述反渗透浓水的pH值为6~9(例如,6.5、7、7.5、8或8.5),利用臭氧氧化作用在处理温度为20~30℃(例如,25℃)的条件下去除所述反渗透浓水中的长链有机物,特别是去除大约30~40%难降解的COD;

所述生物曝气(BAF)处理步骤中,调节臭氧接触氧化处理后的出水的pH值为6~9(例如,6.5、7、7.5、8或8.5),在20~30℃(例如,25℃)温度下,通入氧气或空气进行生物曝气处理;其中,所述生物曝气处理采用内循环的生物曝气(BAF)方法,所述内循环生物曝气(BAF)采用类似土壤结构填料,并在填料内部构造一个传质速度快,水力扰动小的环境;污水在生物曝气(BAF)处理池中停留时间2~2.5h(例如,2.1h、2.2h、2.3h、2.4h),去除污水中COD含量的30~40%;

所述反硝化处理步骤中,在缺氧条件下,利用反硝化菌将生物曝气处理后的污水中的亚硝酸盐和硝酸盐还原为氮气而从污水中逸出,从而达到除氮的目的;污水的pH值为6~9,温度20~30℃;污水在反硝化池中停留的时间(即,水力停留时间)为0.5~1h(例如,0.6h、0.7h、0.8h或0.9h);

所述臭氧催化氧化步骤中,在催化剂存在下使用臭氧对反硝化处理后的污水进行处理,用于使污水的催化氧化稳定进行;其中,所述催化氧化稳定时间为2.5~3h(例如,2.6小时、2.7h、2.8h或2.9h),用于去除污水中的多环类难降解有机物;调节污水的pH值为6~9(例如,6.5、7、7.5、8或8.5),在20~30℃(例如,25℃)温度下进行臭氧催化氧化处理,去除污水中COD含量为(主要是多环有机物)50~60%(例如,52%、55%、57%或59%)。

作为本发明的一种可选实施方式,所述沉淀处理步骤的进水是经过预处理后的废水,预处理比如包括絮凝沉淀、过滤、中水处理和反渗透处理,特别地,经过预处理后的废水为预处理阶段得到的反渗透浓水,其主要含有有机物、钠离子、铁离子、镍离子、钙离子、镁离子、溴离子和氯离子等。其中,所述有机物包括2.6-蒽二甲酸等含多环芳烃类有机物。

作为本发明的一种可选实施方式,所述沉淀处理的污水进水流量为300~400t/h(例如,310t/h、320t/h、330t/h、340t/h、350t/h、360t/h、370t/h、380t/h或390t/h),污水pH值为6~9,所述混凝剂和/或絮凝剂进料量为10~20kg/h;污水在沉淀池停留1~1.5h(例如,1.1h、1.2h、1.3h或1.4h)进行沉淀处理;

作为本发明的一种可选实施方式,所述沉淀处理步骤的进水中盐浓度为5923ppm,2.6-蒽二甲酸浓度为102ppm。

作为本发明的一种可选实施方式,所述反渗透浓水中盐浓度为5650ppm,2.6-蒽二甲酸浓度为102ppm。

作为本发明的一种可选实施方式,所述沉淀处理步骤中,调节污水的pH值为6~9(例如,6.5、7、7.5、8或8.5),在20~30℃(例如,25℃)温度下进行沉淀处理,废水进水量为300~400t/h(例如,320t/h、340t/h、350t/h、370t/h、380t/h或390t/h),聚丙烯酰胺(PAM)进料量为10~30kg/d(例如,12Kg/d、15Kg/d、20Kg/d、25Kg/d或28Kg/d),和/或PAC进料20~30Kg/d(例如,22Kg/d、25Kg/d、27Kg/d或29Kg/d);材质为316L。

所述沉淀处理步骤中,所述絮凝剂为常规絮凝剂,典型非限定性地包括聚丙烯酰胺和聚合氯化铝铁中的至少一种。

所述沉淀处理步骤中,所述混凝剂为常规混凝剂,典型非限定性地包括聚合氯化铝(PAC)、聚合硫酸铝(PAS)中的至少一种。

作为本发明的一种可选实施方式,所述锰砂过滤处理步骤中,主要是利用锰砂催化作用将溶解状态二价铁和锰氧化成不溶解的铁锰化合物;利用锰砂过滤器的反冲洗功能达到去除净化的作用;主要通过锰砂过滤器去除污水中有害金属离子,主要是钴锰离子,保证后续入膜的条件,避免超滤处理过程中堵塞超滤膜;它具有过滤阻力小,比表面积大,耐酸碱强,抗污染性好。所述锰砂过滤处理中,污水从锰砂过滤器的上部进入,经过滤层,从锰砂过滤器的底部流出;所述锰砂过滤器定期进行反洗,去除顶部悬浮物;所述锰砂过滤器的材质为316L;污水在所述锰砂过滤器中停留0.5h~1h(例如,0.6h、0.7h、0.8h或0.9h)。

作为本发明的一种可选实施方式,所述锰砂过滤处理步骤中,污水进水量为300~400t/h(例如,320t/h、350t/h、360t/h、380t/h或390t/h),反洗水量为10吨/次。本发明中,根据需要调节反洗水进行反洗的频率,例如,反洗频率为2次/天。优选地,过滤流速7m/h,反洗流速9m/h。反洗水量为10吨/次。优选地,材质为316L。

作为本发明的一种可选实施方式,所述超滤处理步骤中,使用5%次氯酸钠对锰砂过滤处理后的污水进行化学热洗,优选地,化学热洗温度为30~35℃(例如,31℃、32℃、33℃或34℃)。优选地,膜件通量50LMH,污水的温度为10~30℃,pH值为6~9(例如,6.5、7、7.5、8或8.5)。优选地,所述超滤处理采用外压超滤膜,材质为PVDF或改性PVDF。再优选地,超滤膜的直径0.05~0.2μm(例如,0.1μm)。

优选地,污水进水流量为300~400t/h(例如,320t/h、340t/h、350t/h、370t/h、380t/h或390t/h),化学热洗温度为35℃,超滤清洗速率为10~20t/h(例如,11t/h、13t/h、15t/h、16t/h、或18t/h),每周2次,根据实际需要选择时间,优选每次清洗时间为30~60分钟。

作为本发明的一种可选实施方式,在超滤处理期间,采用反冲洗水对超滤膜进行反冲洗,以减少或避免超滤的堵塞。优选地,反冲洗水的流量为10~20t/h(例如,11t/h、13t/h、15t/h、16t/h、或18t/h);废水进水流量为300~400t/h(例如,320t/h、350t/h、360t/h、380t/h或390t/h),超滤清洗10~20t/h(例如,11t/h、13t/h、15t/h、16t/h、或18t/h),每天2次。

作为本发明的一种可选实施方式,所述超滤是一种能将溶液进行净化和分离的膜分离技术;所述超滤处理以超滤膜丝为过滤介质,膜两侧的压力差为驱动力对锰砂过滤处理后的污水进行溶液筛分;优选地,超滤膜丝的材质为PVDF;所述超滤处理主要是去除污水中大分子物质(1000~10000道尔顿),如悬浮物和胶体,膜孔直径为0.02~0.1微米(例如,0.05微米或0.08微米),使用压力0.01~0.3MPa(例如,0.03MPa、0.05MPa、0.08MPa、0.1MPa、0.15MPa、0.2MPa、0.25MPa或0.28MPa),反冲洗水流量为10~20t/h(例如,12t/h、14t/h、15t/h或18t/h)。

作为本发明的一种可选实施方式,所述反渗透处理步骤中,反渗透膜的材质包括FRP和316L中的至少一种;反渗透膜的孔径为0.1~0.3纳米(例如,0.15纳米、0.2纳米或0.25纳米),优选地,膜件通量为15LMH,污水的温度10~30℃(例如,15、20、25或28℃),pH值为6~9(例如,6.5、7、7.5、8或8.5)。

本发明中,反渗透半透膜具有选择透过性,能够容许溶剂通过而阻留溶质,反渗透过程利用半透膜的这一个特性,以膜两侧压差为推动力克服溶剂渗透压,使溶剂透过而留住溶质,从而实现浓液和清夜分离。

本发明中,对超滤处理后的污水进行反渗透处理,能够得到100~130t/h(例如,105t/h、110t/h、115t/h、120t/h、125t/h或128t/h)生产水(即,反渗透产水,可装置回用)和160~200t/h(例如,165t/h、170t/h、175t/h、180t/h、190t/h或195t/h)反渗透浓水。本发明中,由于进料温度和含盐量的变化,反渗透膜的孔径也有发生细微变化,反渗透装置在保持相同的产水时所需的压力不断变化,为了降低能耗,便于调整,采用变频控制。

本发明中,所述反渗透处理步骤的反渗透产水可输送至循环水装置作为补充水而得到回收使用。本发明中,反渗透处理主要是去除污水中盐分,特别是去除小于0.0001微米离子,特别是去除氯离子,降低污水的碱度、总溶解固体(TDS)和总氮等。

作为本发明的一种可选实施方式,所述反渗透处理中,反渗透产水的回收率达到40%。

作为本发明的一种可选实施方式,所述臭氧接触氧化处理步骤中,根据污水中的COD值调节臭氧的使用量,其中,臭氧的使用量与污水中COD含量的质量比值为5:1~3:1(例如,4:1),优选为5:1;臭氧发生器冷却水的热交换温度设置为10~30℃(例如,15、20、25或28℃),污水的pH值为6~9(例如,6.5、7、7.5、8或8.5)。

本发明中,通过臭氧接触氧化处理,污水中的COD含量的去除率为30~40%左右,臭氧利用率为50%左右。

2.6-蒽二甲酸等有机物在臭氧接触和臭氧催化氧化情况下的数据。

从上述数据可以看出,臭氧催化氧化比臭氧接触效果好,但成本高。

本发明中,在臭氧接触池,通过臭氧扩散器使臭氧气体被分成无数微小气泡,实现臭氧从气相向液相进行质量传递,为在臭氧接触池后的生物曝气处理的反应池内的污水处理提供必要反应时间。臭氧发生器的换热器温度设置在10~30℃(例如,15、20、25或28℃),以控制冷却水热交换的温度在10~30℃(例如,15、20、25或28℃);臭氧接触池内污水的pH值为6~9(例如,6.5、7、7.5、8或8.5),所述臭氧接触氧化处理能够实现的COD去除率为30~40%,臭氧利用率50%。

本发明中,经过臭氧接触氧化处理后,污水中难生物降解的长链、大分子有机物转化为较小且可生物降解的有机物,同时臭氧接触氧化处理还增加了水中的溶解氧含量,这种情况有利于好氧菌的生长,有利于提升生物曝气处理的效果。

作为本发明的一种可选实施方式,所述生物曝气处理步骤中,进行反洗以去除杂质并加速去除氮气,优选地,进水160~200t/h(例如,170t/h、180t/h或190t/h),反洗流量5m3/次,污水处理温度为10~30℃(例如,15、20、25或28℃),pH值为6~9(例如,6.5、7、7.5、8或8.5)。所述生物曝气处理能够去除污水中大约30~40%的COD含量。优选地,材质为316L不锈钢。

作为本发明的一种可选实施方式,所述反硝化处理步骤中,调节进入反硝化装置中的污水的pH值为6~9(例如,6.5、7、7.5、8或8.5),在10~30℃(例如,20℃或25℃)温度下投加碳源(例如,醋酸盐(例如,醋酸钠)),进行反硝化处理,去除污水中27%~30%(例如,28%)的氮氧化物。

作为本发明的一种可选实施方式,所述反硝化处理步骤中,待处理污水进水量为160~200t/h(例如,170t/h、180t/h或190t/h),醋酸钠的加入量为20~30kg/d(例如,22Kg/d、25Kg/d、27Kg/d或29Kg/d);反洗流量5~10吨/次(例如,6吨/次、7吨/次或9吨/次)。优选地,材质为316L。

作为本发明的一种可选实施方式,臭氧催化氧化处理步骤中,臭氧与COD的质量比例是2:1~1:1(例如,1.9:1、1.8:1、1.7:1、1.5:1、1.4:1或1.2:1)。

作为本发明的一种可选实施方式,臭氧催化氧化处理步骤中,所述催化剂的支持材料为金属活性基材料,例如,金属活性铝、金属活性镍等。

优选地,所述臭氧催化氧化处理步骤中,通过设置多个(例如,5个、6个、8个、10个或12个)臭氧催化氧化池,每个臭氧催化氧化池设置反冲系统,以确保臭氧、污水与催化剂充分混合;臭氧催化氧化在氧化稳定池内进行稳定定;所述化稳定池内设置挡流板,使水流呈推浪式行进。

例如,本发明中,为了确保臭氧、污水与催化剂充分混合,共设12间催化氧化池,每组设置反冲洗系统,通过反冲洗去除臭氧杀菌产生的黏泥。冲洗水进入反洗洗水池。臭氧催化氧化的稳定时间为2.5~3h(例如,2.6小时)。氧化稳定池内设置挡流板,使水流呈推浪式行进。

例如,臭氧催化氧化处理步骤中,进水的水量为160~200t/h(例如,165t/h、170t/h、175t/h、180t/h或190t/h);臭氧:COD的比值1:1,催化剂的粒径为6~8mm,比表面积大于260m2/cm3。催化剂的支撑材料采用金属活性基,其比表面积大于80m2/cm3,气孔率大于45%。优选地,进水的水量为149~190t/h(例如,150t/h、160t/h、170t/h、180t/h或185t/h)。臭氧催化氧化处理可以去除污水中50~60%的COD含量。

所述臭氧催化氧化处理步骤中,使用纳米释放头使臭氧进行压溶溶气和微纳米曝气,将臭氧在水中的溶解度提高5倍,溶解态的臭氧首先在高压液相环境中迅速氧化分解部分有机物,然后再以微纳米气泡的形式释放到水中继续对有机物进行氧化,由于微纳米气泡的直径小于30微米,在水体中上升速度极其缓慢。因此这种压溶溶气的微纳米的曝气方式,极大提升臭氧在水中的有机物及固态催化剂的反应效率,使得臭氧有充分的时间和机会,在催化剂表面与水中的有机物同步氧化反应。

本发明中,所述臭氧催化氧化处理步骤中,利用臭氧和含羟基化合物(所述羟基化合物是臭氧在水中和催化剂作用下产生的化合物)对污水中的含双键有机物进行氧化处理,臭氧氧化电位是2.07V,羟基氧化电位是2.8V,臭氧对双键氧化有选择性,而羟基对双键氧化没有选择性。

作为本发明的一种可选实施方式,所述臭氧催化氧化处理步骤中,处理温度为10~30℃,pH值为6~9(例如,6.5、7、7.5、8或8.5),外排水量149~190t/h(例如,150t/h、160t/h、170t/h、180t/h或185t/h),反洗水6~7.5t/h(例如,6.5t/h或7t/h),所述臭氧催化氧化处理的COD去除率为50~60%。

污水中的醋酸、2.6-蒽二甲酸在臭氧接触和臭氧催化氧化中不同反应速度常数。

从上述数据可以看出,臭氧催化氧化处理对难降解有机物的氧化反应速度更快。经过臭氧接触处理和臭氧催化氧化处理,污水中含有的有机物例如醋酸、2.6-蒽二甲酸等被氧化成二氧化碳和水,从而去除污水中大量的COD。

本发明中,臭氧催化氧化处理能够去除污水中50~60%以上的COD,使处理后的污水达到排放标准。

本发明第二方面提供了一种大流量高含盐含蒽类有机物的污水处理装置,所述污水处理装置可以采用上述污水处理方法对污水进行处理,其采用如下技术方案。

一种大流量高含盐含蒽类有机物的污水处理装置,所述污水处理装置包括沿水流方向依次连接的高密度沉淀池(或高效沉淀池)、锰砂过滤器、超滤装置、反渗透装置、臭氧接触氧化装置、生物曝气池、反硝化装置和臭氧催化氧化装置;所述污水处理装置还包括回用水池和反洗废水池;经所述臭氧催化氧化装置处理后的污水达到外排水标准进行排放。

作为本发明的一种可选实施方式,所述高密度沉淀池还与所述反洗废水池的出口连接,所述反洗废水池的反洗水被输送至高密度沉淀池,对污水进行稀释后再进行沉淀处理。

作为本发明的一种可选实施方式,所述锰砂过滤器还包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述锰砂过滤器的反洗水储存在所述反洗废水池中。

作为本发明的一种可选实施方式,所述超滤装置还包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述超滤装置的反洗水储存在所述反洗废水池中。

作为本发明的一种可选实施方式,所述反渗透装置包括反渗透浓水出口和反渗透产水出口,所述反渗透浓水出口与臭氧接触氧化装置的进水口连接,用于使反渗透浓水进入臭氧接触氧化装置进行臭氧接触氧化处理;所述反渗透产水出口与所述回用水池链接,用于回收所述反渗透产水作为回用水继续利用。

作为本发明的一种可选实施方式,所述臭氧接触氧化装置包括臭氧发生器、臭氧扩散器、臭氧接触氧化池,用于选择性性去除难降解有机物;其中,所述臭氧发生器位于臭氧接触氧化池外,为待处理污水提供臭氧;臭氧扩散器位于臭氧接触氧化池内,将臭氧气体分散并实现臭氧从气相向液相的质量传递;所述臭氧接触氧化池采用射流爆气,在池底布置喷嘴,污水在池内与臭氧接触反应,将难生物降解的大分子有机物分解为易降解的有机物;污水经氧化后进入臭氧接触稳定池,将未反应的臭氧进行释放,以防止对后续生物池微生物产生灭菌效应。臭氧接触池反应时间为一个小时;所述臭氧接触氧化池的内部设置挡流板,使水流推流式行进,主要去除污水中的COD大约30~40%(选择性生物难降解的COD)。

作为本发明的一种可选实施方式,所述生物曝气(BAF)池采用类似土壤结构填料,并在填料内部构造一个传质速度快,水力扰动小的环境,所述生物曝气(BAF)池采用内循环生物曝气(内循环BAF)结构;所述生物曝气(BAF)池还包括包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述生物曝气(BAF)池的反洗水储存在所述反洗废水池中。

作为本发明的一种可选实施方式,所述反硝化装置包括两组反硝化池,所述反硝化池包括过滤池,在所述过滤池中配置滤料,所述滤料的表面设置有高活性的生物膜(例如,硝化细菌膜),当污水流过所述反硝化池的滤料,利用反硝化菌(或反硝化细菌)将硝态氮还原为氮气溢出;所述反硝化装置还包括碳源投放口(例如,投加醋酸钠作为碳源),所述反硝化池的底部安装有配气系统,主要作用反冲洗;所述反硝化装置还包括反洗水出口,所述反洗水出口与所述反洗废水池相连,以使来自所述反硝化装置的反洗水储存在所述反洗废水池中。

作为本发明的一种可选实施方式,所述臭氧催化氧化装置设置有多间臭氧催化氧化池(例如,12间)和一个氧化稳定池,所述多间臭氧催化氧化池分别与氧化稳定池连接,以确保臭氧、污水与催化剂充分混合;每间臭氧催化氧化池均设置反冲洗系统,通过反冲洗去除臭氧杀菌产生的黏泥;冲洗水进入反洗洗水池;所述氧化稳定池内设置挡流板,使水流呈推浪式行;所述氧化稳定池用于使污水的催化氧化稳定进行,所述催化氧化稳定时间为2.5~3(例如,2.6、2.7、2.8或2.9)小时。

作为本发明的一种可选实施方式,所述污水处理装置还包括活性炭吸附装置;所述活性炭吸附装置用于在故障状态下对所得催化氧化污水采用活性炭进行吸附处理,所得所述催化氧化清水达到外排水标准进行外排。

作为本发明的一种可选实施方式,所述活性炭吸附装置还包括反洗装置,用于对活性炭装置进行反洗净化处理,所得反洗水被输送并储存在所述反洗废水池中。

作为本发明的一种可选实施方式,所述高效沉淀池中配置混凝剂和/或絮凝剂,用于使用絮凝剂对污水进行沉淀处理,去除去除污水中的悬浮物、钙离子、镁离子、钴、锰离子和磷离子。进料流量300~400t/h;所述进料中存在少量污泥。

优选地,所述高密度沉淀池包括絮凝池、反应池和沉降池,是集混凝,絮凝、斜板澄清、污泥沉锭浓缩于一体高效混凝沉淀。优选地,所述高密度沉淀池包括:上游带有混凝剂投加的絮凝池(即,快速搅拌池),污水进入与混凝剂接触混凝,使用量依据污水量和杂质浓度决定;带有聚合物投加和污泥回流功能的反应池,反应池决定污泥处理的效果;以及配备斜板模块以及刮泥机的具备污泥浓缩功能的沉淀池,连续刮扫促进了污泥沉淀,部分污泥送到界外;其中,斜板模块(例如,斜管)放在沉淀池顶部,产生合格水。

作为本发明的一种可选实施方式,所述锰砂过滤器用于去除有害金属离子。

作为本发明的一种可选实施方式,所述超滤是一种能将溶液进行净化和分离的膜分离技术;所述超滤膜装置是以超滤膜丝为过滤介质,膜两侧的压力差为驱动力的溶液机械筛分装置;优选地,超滤膜丝的材质为PVDF;所述超滤处理主要是去除污水中大分子物质(1000~10000道尔顿),如悬浮物和胶体,膜孔直径为0.02~0.1微米,使用压力0.01~0.3MPa(例如,0.03MPa、0.05MPa、0.08MPa、0.1MPa、0.15MPa、0.2MPa、0.25MPa或0.28MPa),反冲洗水流量为10~20t/h(例如,12t/h、14t/h、15t/h或18t/h)。

作为本发明的一种可选实施方式,所述臭氧催化氧化装置用于去除难降解有机物。

本发明中,生物曝气(BAF)池采用内循环BAF工艺,该内循环BAF工艺采用了类似土壤结构填料,并在填料内部构造一个传质速度快,水力扰动小的环境。这种内循环BAF工艺提高了微生物的活性,形成生物床的过滤、生物絮凝和生物吸附作用,解决了微生物的流失的问题,从而大幅度提高了系统内活性微生物的数量,在贫营养性的污水中具有较高的效率。污水在生物曝气(BAF)池内停留时间为2.3小时,去除污水中COD含量的30~40%。

作为本发明的一种可选实施方式,所述反硝化池中,所述滤料(或填料)为颗粒状滤料,再优选地,所述滤料采用多孔陶瓷材料,直径为3~6毫米。

作为本发明的一种可选实施方式,所述反硝化池为缺氧池,通过反硝化菌的生化作用及调控C/N等运行参数,去除水中氨氮;反硝化池设置两组,通过反硝化代谢作用将NOX转化为N2。

作为本发明的一种可选实施方式,所述超滤装置中设置有反冲水元件,所述反冲水元件用于对超滤膜进行反冲水,以减少或避免在超滤处理期间堵塞超滤膜,从而影响超滤处理效果。

本发明提供的一种大流量高含盐含蒽类有机物的污水处理装置,可以实现大流量高含盐PTA污水的减碳催化零排放,其中,高密度沉淀池用于去除污泥(主要是氮磷),锰砂过滤器用于去除有害金属离子,超滤装置用于去除悬浮物,胶体等大分子,反渗透装置用于去除盐分,臭氧接触氧化池用于去除污水中部分难降解的有机物,从而去除部分COD(25~40%COD),生物曝气池用于去除部分COD(25~40%COD),反硝化池用于去除氮氧化物,臭氧催化氧化池盐用于去除2.6-蒽二甲酸等有机物(50~60%COD),即,主要用于去除生物难降解的COD,从而使外排水达到国家标准,同时反渗透膜回收水(即,反渗透产水)达到厂内循环水补水标准,解决了在高含盐大流量情况下,2.6-蒽二甲酸等有机物的去除难题。

本发明提供的大流量高含盐含蒽类有机物的污水处理方法,通过沉淀处理去除污泥,锰砂过滤处理去除有害金属离子,保证后续入膜的条件,避免超滤处理过程中堵塞超滤膜;超滤去除悬浮物,胶体等大分子为反渗透处理提供有力条件,避免反渗透处理过程中堵塞反渗透膜;反渗透去除盐分,避免随后臭氧接触氧化处理过程中高盐含量条件不利于生物选择性难降解的COD的去除,臭氧接触氧化主要去除长链有机物等生物选择性难降解的COD,从而污水出水主要含有小分子有机物,同时增加了水中的溶解氧含量,有利于好氧菌的生长,提升生物曝气处理的效果;生物曝气主要去除小分子有机物COD,反硝化去除污水中的氮氧化物,臭氧催化氧化利用臭氧和含羟基化合物对污水中的含双键有机物进行氧化处理,去除多环类如2.6-蒽二甲酸等有机物,从而使外排水达到国家标准,同时反渗透膜回收水达到厂内循环水补水标准,解决了在高含盐大流量情况下,2.6-蒽二甲酸等有机物的去除难题。

与现有技术相比,本发明的有益技术效果如下:

(1)采用本发明的技术方案,可实现PTA废水的回收利用,外排合格;

(2)本发明的PTA污水处理方法高效、成本廉价且操作简单的方案;

(3)本发明提供的高盐含2.6-蒽二甲酸的大流量污水处理方法和装置,可以实现大流量高含盐PTA污水的减碳催化零排放;每天处理量可达6000吨,出水符合DB32/939-2020标准;

(4)现有技术中,高盐条件下2.6-蒽二甲酸类多环有机物的降解非常困难,本发明通过合理控制废水处理条件和各工艺中的反应条件,实现了2.6-蒽二甲酸的高效降解,2.6-蒽二甲酸的降解率由20~25%提高50~55%。

(发明人:陈建军;郑伟;崔甲军;魏茂清;管向伟;杨帆;钱枝茂)