公布日:2023.05.26

申请日:2023.01.29

分类号:C02F1/461(2023.01)I;B01J27/24(2006.01)I;C02F1/30(2023.01)N;C02F1/32(2023.01)N;C02F1/463(2023.01)N;C02F1/465(2023.01)N;C02F1/40(2023.01)N;C02F1/

467(2023.01)N;C02F1/72(2023.01)N

摘要

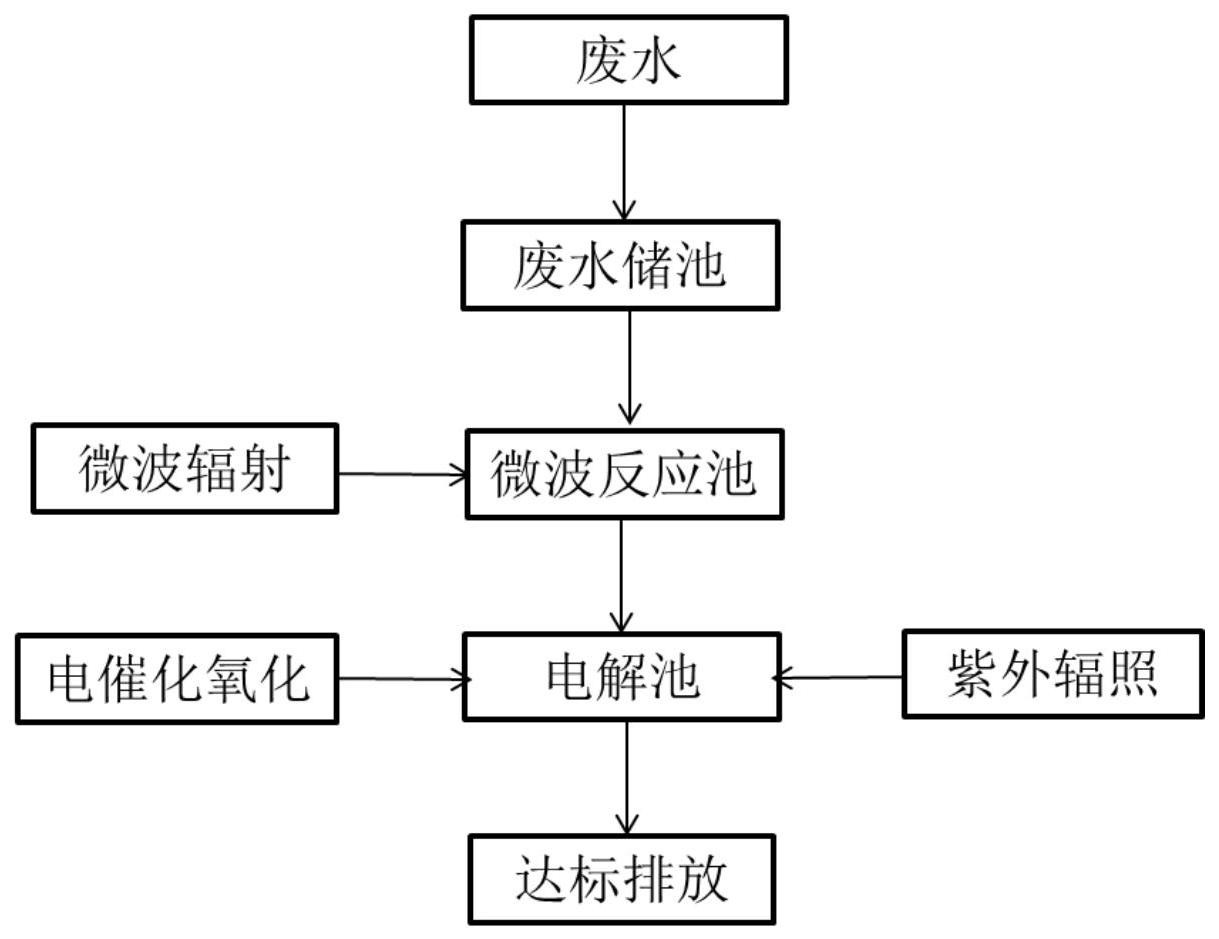

本发明涉及一种电化学处理废水的工艺。首先利用Co2+和Ni2+优异的电化学性能,选用CoNiO2电催化剂,并对其改性用N、P共掺CoNiO2制备出具有良好氧化还原性、高电子电导率和高结构稳定性的高效电解催化剂NP-CoNiO2。N和P共掺可以改变CoNiO2形貌,意外的发现只有当N和P的质量比为1比3时共掺得到的NP-CoNiO2的SEM图呈花瓣状,催化活性较高。此外,N、P共掺对电子结构的优化使制备出的NP-CoNiO2较单独掺杂时吸附选择性、稳定性、导电能力都得到了增强,表现出优异的电化学性能。本发明还提供一种“微波辐射-电催化氧化-紫外辐照”协同处理废水的工艺,NP-CoNiO2用于废水处理,促使工艺对废水脱色率、化学需氧量(COD)、总磷(TP)的去除率显著提高,处理时间也大大缩短。

权利要求书

1.一种电化学处理废水的工艺,其特征在于:具体处理方法如下:S1、将钛网剪成长方形,将其放入盐酸的水溶液中超声后,将钛网拿出,用去离子水将钛网表面盐酸清洗干净,放入无水乙醇中超声,之后用水与乙醇交替清洗超声数次,并干燥;S2、按照如下比例,在50~60ml蒸馏水中依次加入1~4mmolCo(NO3)2·6H2O、1~4mmolNi(NO3)2·6H2O和1~4mmol尿素,将混合物搅拌30~60min后,再将混合物转移到聚四氟乙烯内衬高压釜中,并加入步骤S1处理好的钛网,加热后自然冷却至室温,最后用蒸馏水和乙醇洗涤干燥;S3、将步骤S2中得到的前驱体在Ar气氛下以1~5℃min-1的煅烧速率在400~600℃下煅烧5~10h;S4、称取0.2~0.8g次磷酸钠,溶于500ml的去离子水,配置成4.55~18.19mmol/L次磷酸钠溶液;S5、将步骤S3制备的CoNiO2浸泡于步骤S4配置的次磷酸钠溶液中5~10h,之后放在管式炉下游,上游处放有0.6~2.4g氟化铵,在Ar气氛下以1~5℃min-1的煅烧速率在400~600℃下煅烧5~10h,掺杂的N和P质量比为1比3;S6、微波辐射:将废水由废水储池经泵打入微波反应池,再经微波发生器微波辐射50~60min,微波功率为90~100%;S7、电催化氧化:将步骤S6微波辐射过的废水经循环泵打入电解槽中,在阳极区埋入阳极板Ti/PbO2,在阴级区埋入阴极板不锈钢板,加入S5制备的催化剂,打开电源开始电解,电解电压为9~12V;S8、紫外辐照:在步骤S7电解废水过程中,在废水侧面使用石英紫外灯照射30~60min,照射强度保持在1400~1700μW/cm2。

2.根据权利要求1所述的一种电化学处理废水的工艺,其特征在于:所述步骤S1中钛网在盐酸中的超声时间为45min,在无水乙醇中的超声时间为30min,用水与乙醇交替清洗超声4次。

3.根据权利要求1或2所述的一种电化学处理废水的工艺,其特征在于:所述步骤S2中使用的Co(NO3)2·6H2O为2mmol,步骤S1处理好的钛网加热温度为150℃。

4.根据权利要求3所述的一种电化学处理废水的工艺,其特征在于:所述步骤S3的煅烧温度是550℃。

5.根据权利要求3所述的一种电化学处理废水的工艺,其特征在于:所述步骤S4中称取的次磷酸钠为0.2g。

6.根据权利要求3所述的一种电化学处理废水的工艺,其特征在于:所述步骤S5中CoNiO2浸泡于次磷酸钠溶液中的时间为5h。

7.根据权利要求1所述的一种电化学处理废水的工艺,其特征在于:所述步骤S6中的微波辐射时间50min。

8.根据权利要求1所述的一种电化学处理废水的工艺,其特征在于:所述步骤S8中的石英紫外灯照射时间为60min。

发明内容

针对以上问题,本发明以过渡金属钴和镍为前驱体制备出适用于处理废水的催化剂,以此促使工艺废水的处理。非贵金属Co2+和Ni2+具有优异的电化学协同效应,利用掺杂对催化剂改性,制备出的催化剂可提高工艺对废水的脱色率、化学需氧量(COD)和总磷(TP),处理时间也大大缩短。具体操作步骤如下:

S1、钛网的处理:将钛网剪成长方形,将其放入盐酸的水溶液中超声后,将钛网拿出,用去离子水将钛网表面盐酸清洗干净,放入无水乙醇中超声,之后用水与乙醇交替清洗超声数次,并干燥。

S2、Co-Ni前驱体的制备:按照如下比例,在50~60ml蒸馏水中依次加入1~4mmolCo(NO3)2·6H2O、1~4mmolNi(NO3)2·6H2O和1~4mmol尿素。将混合物搅拌30~60min后,再将混合物转移到聚四氟乙烯内衬高压釜中,并加入步骤S1处理好的钛网,加热后自然冷却至室温,最后用蒸馏水和乙醇洗涤干燥。

S3、CoNiO4催化剂的制备:将步骤S2中得到的前驱体在Ar气氛下以1~5℃min-1的煅烧速率在400~600℃下煅烧5~10h。钴、镍组成的催化剂用于废水时,Co3+/Co2+与Ni3+/Ni2+的多价氧化还原以及电子转移保持着催化剂上的电荷平衡,镍具有很强的氧化还原性,钴镍双金属电催化剂协同作用可以提高催化活性。

S4、配置次磷酸钠溶液:称取0.2~0.8g次磷酸钠,溶于500ml的去离子水,配置成4.55~18.19mmol/L次磷酸钠溶液。

S5、NP-CoNiO2催化剂的制备:将步骤S3制备的CoNiO2浸泡于步骤S4配置的次磷酸钠溶液中5~10h,之后放在管式炉下游,上游处放有0.6~2.4g氟化铵,在Ar气氛下以1~5℃min-1的煅烧速率在400~600℃下煅烧5~10h,掺杂的N和P质量比为1比3。N和P之间出现了协同作用,磷原子半径较大,分散在CoNiO2表面,而氮原子半径较小。两种因素协同作用,显著提升了CoNiO2的反应强度。P和N质量比恰好为1比3时,才能保持催化剂上的电荷平衡,破坏了最佳比例会同时生成电子和空穴,降低催化剂的活性,从而使得对废水的处理效果较差。

S6、微波辐射:将废水由废水储池经泵打入微波反应池,再经微波发生器微波辐射50~60min,微波功率为90~100%,该步骤可以消灭一些有害微生物。

S7、电催化氧化:将步骤S6微波辐射过的废水经循环泵打入电解槽中,在阳极区埋入阳极板Ti/PbO2,在阴级区埋入阴极板不锈钢板,加入步骤S5制备的催化剂,打开电源开始电解,电解电压为9~12V。该步骤中NP-CoNiO2催化剂的加入导致电解电压较低,能耗降低。

S8、紫外辐照:在步骤S7电解废水过程中,在废水侧面使用石英紫外灯照射30~60min,照射强度保持在1400~1700μW/cm2。

经过上述步骤S1-S8的处理后,废水中COD去除率、TP去除率、废水脱色率等均大于99%,出水水质满足《污水综合排放标准》(GB8978-1996)。

优选地:所述步骤S1中超声时间为45min;

优选地:所述步骤S2中使用的Co(NO3)2·6H2O为2mmol;

优选地:所述步骤S3的煅烧温度是550℃;

优选地:所述步骤S5中使用的氟化铵为1.2g;

优选地:所述步骤S6中的微波辐射时间50min;

优选地:所述步骤S7中阳极板Ti/PbO2和阴极板不锈钢板购买于陕西优创环保科技有限公司;

本发明的有益效果在于:

1.本发明采用一种电化学处理废水工艺优点如下:“微波辐射-电催化氧化-紫外辐照”协同处理废水工艺兼具电催化氧化、电气浮、电凝聚、破乳、杀菌等多种功能,效率高;其中电催化过程中电极与溶液之间只进行电子的转移,无二次污染物或很少二次污染物且在应用过程中产生直接氧化与间接氧化,处理废水效能更高。

2.N和P之间出现了协同作用,N、P共同掺杂合成的NP-CoNiO2电催化剂对废水处理工艺的效果非常优秀。N、P共掺对电子结构的优化使制备出的NP-CoNiO2较单独掺杂时吸附选择性、稳定性、导电能力都得到了增强,表现出优异的电化学性能。

3.N、P共掺CoNiO2制备出的催化剂NP-CoNiO2具有良好氧化还原性、高电子电导率和高结构稳定性。N和P共掺可以改变CoNiO2形貌,意外的发现只有当N和P的质量比为1比3时共掺得到的NP-CoNiO2的SEM图呈花瓣状,催化活性较高。

4.制备的NP-CoNiO2电催化剂用于废水处理,促使工艺对废水脱色率、化学需氧量(COD)、总磷(TP)的去除率显著提高,处理时间也大大缩短,且降低了催化氧化的电解电压,降低了能耗,在电化学处理废水工艺具有推广和应用价值。

(发明人:周俊杰;程斐;韦国)