公布日:2023.06.23

申请日:2023.03.09

分类号:C10L9/08(2006.01)I;C02F11/10(2006.01)I;C02F11/08(2006.01)I;B09B3/40(2022.01)I

摘要

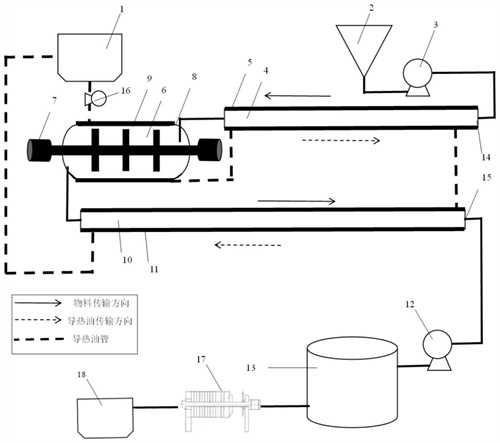

本发明公开了一种高含水有机固废水热炭化连续式生产系统,属于有机固废处理技术领域,包括加热油炉、反应釜、预热设备、冷却设备和固液分离设备,有机固废在预热设备预热后进入反应釜水热炭化,形成生物炭浆进入冷却设备降温后经固液分离设备分离得到生物炭;加热油炉内的导热油通过导热油泵进入反应釜的反应釜导热油套管,反应釜导热油套管内的导热油经预热段导热油管对预热设备内的高含水有机固废进行预热;再进入冷却段导热油管吸收生物炭浆的热量后返回加热油炉。将导热油路形成闭环循环回路,预热有机固废提高反应釜的反应效率,缩短停留时间;导热油与生物炭浆热交换后返回加热油炉能够节省电耗;余热回收率高、反应釜利用率、生产能力高。

权利要求书

1.一种高含水有机固废水热炭化连续式生产系统,其特征在于:包括加热油炉、反应釜、预热设备、冷却设备和固液分离设备,所述预热设备的出料口与反应釜进口相连,所述反应釜的出料口与冷却设备的进口相连,所述冷却设备的出料口与固液分离设备的进口相连,所述固液分离设备用于分离出生物炭浆中的生物炭;所述加热油炉内的导热油通过导热油泵与反应釜外壁上的反应釜导热油套管连通,所述反应釜导热油套管内的导热油通过导热油管与预热设备外壁上的预热段导热油管相连,预热设备内的有机固废与导热油进行热交换;所述预热段导热油管通过导热油管与冷却设备外壁上的冷却段导热油管相连,冷却设备内的生物炭浆与导热油进行热交换,所述冷却段导热油管通过导热油管返回加热油炉。

2.根据权利要求1所述的高含水有机固废水热炭化连续式生产系统,其特征在于:所述预热设备的进料口通过增压泵与有机固废缓存仓相连。

3.根据权利要求1所述的高含水有机固废水热炭化连续式生产系统,其特征在于:所述反应釜包括卧式罐体和搅拌机构,所述搅拌机构包括电机及水平放置的搅拌轴,所述电机设置于罐体的外侧、且与搅拌轴的端部相连,所述搅拌轴上间隔设有若干个径向布置的搅拌叶。

4.根据权利要求1所述的高含水有机固废水热炭化连续式生产系统,其特征在于:所述生物炭浆冷却系统的出料口通过泄压出料泵与生物炭浆储存仓相连,所述生物炭浆在生物炭浆储存仓内冷却至室温;所述生物炭浆储存仓的出料口与固液分离设备的进料口相连,所述固液分离设备的固体出口与生物炭储存仓相连。

5.根据权利要求1所述的高含水有机固废水热炭化连续式生产系统,其特征在于:所述加热油炉、反应釜导热油套管、预热段导热油管、冷却段导热油管及加热油炉依次通过导热油管依次连接为闭环的导热油循环回路,导热油的传输过程如下:(1)导热油在加热油炉中加热;(2)加热后的导热油通过导热油泵输送至反应釜导热油套管内,维持反应釜内的反应温度;(3)经过反应釜后,导热油进入预热设备的预热段导热油管,有机固废在预热设备的内管传输由低温升至高温并进入反应釜,导热油在预热设备外部预热段导热油管内传输逆向由高温降至低温;(4)导热油再进入冷却设备的冷却段导热油管中,从反应釜排出的生物炭浆在冷却设备的内管传输由高温降至低温,导热油在冷却段导热油管逆向传输,由低温升至高温;(5)导热油从冷却设备输出后进入加热油炉加热循环使用,生物炭浆经过导热油冷却回收热量后,再进一步在生物炭浆储存仓内冷却至室温后,经固液分离设备脱水干化处理后外运处置。

6.根据权利要求5所述的高含水有机固废水热炭化连续式生产系统,其特征在于:在步骤(1)中,热油炉内的导热油加热温度为180-230℃。

7.根据权利要求5所述的高含水有机固废水热炭化连续式生产系统,其特征在于:在步骤(2)中,所述反应釜内反应物料的反应温度为160-210℃,反应物料停留时间为0.5-3h。

8.根据权利要求5所述的高含水有机固废水热炭化连续式生产系统,其特征在于:在步骤(3)中,所述预热设备中导热油输入温度为180-230℃,导热油输出温度为60-100℃,有机固废输入温度是20-40℃,输出温度是160-210℃,有机固废停留时间为0.5-2h。

9.根据权利要求5所述的高含水有机固废水热炭化连续式生产系统,其特征在于:在步骤(4)中,所述冷却设备中导热油输入温度为60-100℃,导热油输出温度为140-190℃,生物炭浆输入温度是160-210℃,输出温度是80-120℃,生物炭浆停留时间为0.5-2h。

10.根据权利要求1-9任一项所述的高含水有机固废水热炭化连续式生产系统,其特征在于:所述高含水有机固废为脱水污泥、植物秸秆或畜禽粪污。

发明内容

本发明的目的是提供一种高含水有机固废水热炭化连续式生产系统,旨在解决现有连续水热炭化生产中反应釜的加热系统和余热回收系统分开,存在工艺及控制复杂、反应釜的反应效率及利用率较低的技术问题。

为解决上述技术问题,本发明所采取的技术方案是:

一种高含水有机固废水热炭化连续式生产系统,包括加热油炉、反应釜、预热设备、冷却设备和固液分离设备,所述预热设备的出料口与反应釜进口相连,所述反应釜的出料口与冷却设备的进口相连,所述冷却设备的出料口与固液分离设备的进口相连,所述固液分离设备用于分离出生物炭浆中的生物炭;所述加热油炉内的导热油通过导热油泵与反应釜外壁上的反应釜导热油套管连通,所述反应釜导热油套管内的导热油通过导热油管与预热设备外壁上的预热段导热油管相连,预热设备内的有机固废与导热油进行热交换;所述预热段导热油管通过导热油管与冷却设备外壁上的冷却段导热油管相连,冷却设备内的生物炭浆与导热油进行热交换,所述冷却段导热油管通过导热油管返回加热油炉。

优选的,所述预热设备的进料口通过增压泵与有机固废缓存仓相连。

优选的,所述反应釜包括卧式罐体和搅拌机构,所述搅拌机构包括电机及水平放置的搅拌轴,所述电机设置于罐体的外侧、且与搅拌轴的端部相连,所述搅拌轴上间隔设有若干个径向布置的搅拌叶。

优选的,所述生物炭浆冷却系统的出料口通过泄压出料泵与生物炭浆储存仓相连,所述生物炭浆在生物炭浆储存仓内冷却至室温;所述生物炭浆储存仓的出料口与固液分离设备的进料口相连,所述固液分离设备的固体出口与生物炭储存仓相连。

优选的,所述加热油炉、反应釜导热油套管、预热段导热油管、冷却段导热油管及加热油炉依次通过导热油管依次连接为闭环的导热油循环回路,导热油的传输过程如下:

(1)导热油在加热油炉中加热;

(2)加热后的导热油通过导热油泵输送至反应釜导热油套管内,维持反应釜内的反应温度;

(3)经过反应釜后,导热油进入预热设备的预热段导热油管,有机固废在预热设备的内管传输由低温升至高温并进入反应釜,导热油在预热设备外部预热段导热油管内传输逆向由高温降至低温;

(4)导热油再进入冷却设备的冷却段导热油管中,从反应釜排出的生物炭浆在冷却设备的内管传输由高温降至低温,导热油在冷却段导热油管逆向传输,由低温升至高温;

(5)导热油从冷却设备输出后进入加热油炉加热循环使用,生物炭浆经过导热油冷却回收热量后,再进一步在生物炭浆储存仓内通过内装的冷凝水盘管冷却至室温后,经固液分离设备脱水干化处理后外运处置。

优选的,在步骤(1)中,热油炉内的导热油加热温度为180-230℃。

优选的,在步骤(2)中,所述反应釜内反应物料的反应温度为160-210℃,反应物料停留时间为0.5-3h。

优选的,在步骤(3)中,所述预热设备中导热油输入温度为180-230℃,导热油输出温度为60-100℃,有机固废输入温度是20-40℃,输出温度是160-210℃,有机固废停留时间为0.5-2h。

优选的,在步骤(4)中,所述冷却设备中导热油输入温度为60-100℃,导热油输出温度为140-190℃,生物炭浆输入温度是160-210℃,输出温度是80-120℃,生物炭浆停留时间为0.5-2h。

优选的,所述高含水有机固废为脱水污泥、植物秸秆或畜禽粪污。

采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明通过将反应釜、预热设备和冷却设备的导热油路依次连通,与加热油炉形成一个闭环循环回路,导热油通过导热油泵控制,保证有机固废经导热油预热后进入反应釜的温度能够达到水热炭化反应温度,提高反应釜的反应效率,缩短停留时间;导热油与有机固废进行热交换后温度降低,在冷却设备又吸收生物炭浆内的热量,再返回加热油炉能够节省电耗;导热油与生物炭浆进行热交换后降低了生物炭浆的温度,加速了生物炭浆的冷却速度,进而提高生产处理能力。

(发明人:高卫民;程寒飞;张哲;张彪;冉景;朱巧红;徐驰;李传松;周业剑;张镭)