公布日:2023.04.07

申请日:2023.02.27

分类号:C02F9/00(2023.01)I;C02F1/66(2023.01)N;C02F1/72(2023.01)N;C02F1/00(2023.01)N;C02F1/02(2023.01)N;C02F3/30(2023.01)N;C02F101/38(2006.01)N;C02F101

/34(2006.01)N;C02F103/36(2006.01)N

摘要

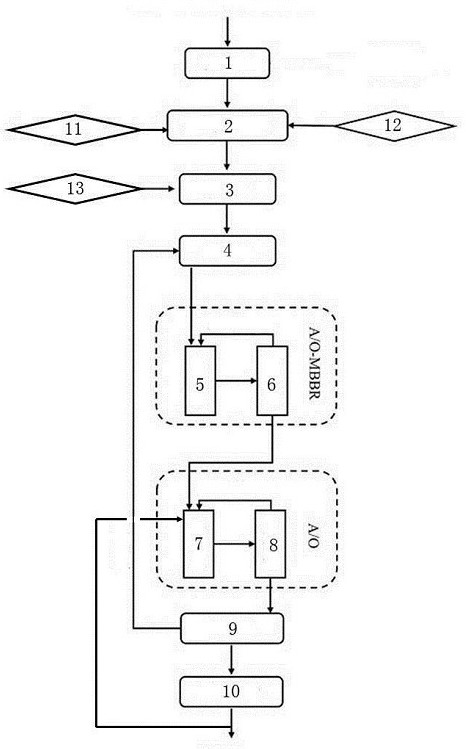

本发明属于废水处理技术领域,具体涉及TDI生产废水处理系统及工艺,所述TDI生产废水处理系统,包括沿废水处理方向依次设置的均质罐1、低温催化氧化单元、均质罐2、厌氧池、A/O-MBBR生物反应池、A/O生物反应池、沉淀池和监测水池。本发明高效降解TDI生产废水中硝基苯类和苯胺类化合物,降低废水生物毒性,在提高废水可生化性的同时,降低废水中COD的浓度,使用过程中不产生“铁泥”等二次污染,使出水达到排放标准,避免造成污染。本发明还提供了科学合理的TDI生产废水处理工艺。

权利要求书

1.一种TDI生产废水处理系统,其特征在于,包括沿废水处理方向依次设置的均质罐1、低温催化氧化单元、均质罐2、厌氧池、A/O-MBBR生物反应池、A/O生物反应池、沉淀池和监测水池;均质罐2的进水段连通TDI清洁生产废水管;低温催化氧化单元包括依次连通的预处理单元和氧化单元,氧化单元内设有催化剂和加热器,加热器升温至120~250℃;A/O-MBBR生物反应池包括依次连通的MBBR缺氧池和MBBR好氧池,MBBR缺氧池内和MBBR好氧池内均填充悬浮生物填料,MBBR缺氧池和MBBR好氧池之间设有第一硝化液回流泵;A/O生物反应池包括依次连通的缺氧池和好氧池,缺氧池和好氧池之间设有第二硝化液回流泵;沉淀池与厌氧池之间设有污泥回流泵;监测水池内设有COD检测仪、氨氮检测仪、总氮检测仪、总磷检测仪和pH检测计;预处理单元内设有换热器,换热器和氧化单元的加热器之间设有热回流泵;催化剂为复合型固态催化剂,包括载体和固定在载体上的活性组分,其中,载体为铝、钛与污泥炭、黏土混合后,加水和粘结剂烧结而成;活性组分为铂、锡和钌。

2.根据权利要求1所述的TDI生产废水处理系统,其特征在于,还包括控制单元,COD检测仪、氨氮检测仪、总氮检测仪、总磷检测仪和pH检测计均与控制单元电性连接;监测水池出水段连通A/O生物反应池进水段,其连通管道上设有回流阀;监测水池上设有排水阀,回流阀和排水阀均与控制单元电性连接。

3.根据权利要求1所述的TDI生产废水处理系统,其特征在于,均质罐1和均质罐2内均设有搅拌器。

4.根据权利要求1所述的TDI生产废水处理系统,其特征在于,厌氧池内设有潜水搅拌机。

5.根据权利要求1所述的TDI生产废水处理系统,其特征在于,MBBR缺氧池内设有潜水推流器,缺氧池内设有水下搅拌机,MBBR好氧池和好氧池内均设有水下曝气器。

6.根据权利要求1所述的TDI生产废水处理系统,其特征在于,MBBR缺氧池的出水端和MBBR好氧池的出水端均设有平板拦截网。

7.一种基于权利要求1~6任意一项所述的处理系统的TDI生产废水处理工艺,其特征在于,具体包括以下步骤:(1)将有机废水泵入均质罐1,混合均匀,得到原废水;(2)原废水出水泵入低温催化氧化单元的预处理单元,加入pH调节剂调节pH值至<6,投入氧化剂,然后进入氧化单元,通过加热器升温至120~250℃,在催化剂作用下反应10~90min,降解废水中硝基苯类和苯胺类化合物;(3)低温催化氧化单元出水排入均质罐2,与TDI清洁生产废水管排出的TDI清洁生产废水混合均匀;(4)均质罐2出水泵入厌氧池;(5)厌氧池出水进入A/O-MBBR生物反应池,采用“活性污泥法-MBBR”复合工艺去除COD、氨氮和总氮;(6)A/O-MBBR生物反应池出水进入A/O生物反应池,进一步去除COD、氨氮和总氮;(7)A/O生物反应池出水进入沉淀池,进行泥水分离;(8)处理后出水进入监测水池,对COD、氨氮、总氮、总磷和pH值进行检测,达标后排放,若不达标,则排入A/O生物反应池重复步骤(6)、(7)和(8);其中,TDI生产废水包括有机废水和TDI清洁生产废水;有机废水包括红水、氢化水和酸性凝液中的一种或多种,在TDI生产过程中产生,分别由其对应的排污管道排出;TDI清洁生产废水为TDI生产完成后清洗反应设备产生的,由TDI清洁生产废水管排出。

8.根据权利要求7所述的TDI生产废水处理工艺,其特征在于,步骤(2)中,pH调节剂为硫酸、盐酸和硝酸中的一种,氧化剂为过氧化氢,氧化剂加入量与原废水的质量比为1:(20~200);步骤(5)中,A/O-MBBR生物反应池中的MBBR好氧池硝化液通过第一硝化液回流泵部分回流至MBBR缺氧池,进行反硝化脱氮,回流比为200%~400%;步骤(6)中,A/O生物反应池中的好氧池硝化液通过第二硝化液回流泵部分回流至缺氧池,进行反硝化脱氮,回流比为200%~400%;步骤(7)中,沉淀池中分离出来的活性污泥部分通过污泥回流泵回流至厌氧池中,回流比为50%~100%。

发明内容

本发明要解决的技术问题是提供一种TDI生产废水处理系统,高效降解废水中硝基苯类和苯胺类化合物,降低废水生物毒性,在提高废水可生化性的同时,降低废水中COD的浓度,使用过程中不产生“铁泥”等二次污染,使出水达到排放标准,避免造成污染。本发明还提供了科学合理的TDI生产废水处理工艺。

本发明所述的TDI生产废水处理系统,包括沿废水处理方向依次设置的均质罐1、低温催化氧化单元、均质罐2、厌氧池、A/O-MBBR生物反应池、A/O生物反应池、沉淀池和监测水池;

均质罐2的进水段连通TDI清洁生产废水管;

低温催化氧化单元包括依次连通的预处理单元和氧化单元,氧化单元内设有催化剂和加热器;低温催化氧化单元,是在催化剂的作用下,以氧化剂作为引发剂,于一定温度和压力条件下产生羟基自由基从而氧化分解废水中的有机物;可打断废水中残留的硝基苯类和苯环类等有机物的碳链结合键,降低废水生物毒性,提高废水的可生化性;也可将废水中绝大部分有机物氧化分解成二氧化碳和水等无害成分,降低废水的COD;

A/O-MBBR生物反应池包括依次连通的MBBR缺氧池和MBBR好氧池,MBBR缺氧池内和MBBR好氧池内均填充悬浮生物填料,悬浮生物填料的填充率为25%~35%;MBBR缺氧池和MBBR好氧池之间设有第一硝化液回流泵;

A/O生物反应池包括依次连通的缺氧池和好氧池,缺氧池和好氧池之间设有第二硝化液回流泵;

沉淀池与厌氧池之间设有污泥回流泵;

监测水池内设有COD检测仪、氨氮检测仪、总氮检测仪、总磷检测仪和pH检测计。

系统各装置之间的连通管道上可根据控制需要设置水泵和阀门,通过阀门开闭来方便地控制相应管道内物料的通断以及调节物料的流量。

优选的,还包括控制单元,COD检测仪、氨氮检测仪、总氮检测仪、总磷检测仪和pH检测计均与控制单元电性连接;监测水池出水段连通A/O生物反应池进水段,其连通管道上设有回流阀;监测水池上设有排水阀,回流阀和排水阀均与控制单元电性连接。

优选的,预处理单元内设有换热器,换热器和氧化单元的加热器之间设有热回流泵。

优选的,催化剂为复合型固态催化剂,包括载体和固定在载体上的活性组分,其中,载体为铁、硅、铝、锆和钛中一种或几种与污泥炭、黏土混合后,加水和粘结剂烧结而成;活性组分为锰、铂、锡、钯和钌中的一种或几种元素。所述的复合型固态催化剂催化能力强、性能稳定,使用过程中损耗少,无需频繁补充和更换,不产生铁泥等二次污染。

优选的,均质罐1和均质罐2内均设有搅拌器,以均匀水质。

优选的,厌氧池内设有潜水搅拌机。

优选的,MBBR缺氧池内设有潜水推流器,以保证填料的流态化;缺氧池内设有水下搅拌机;MBBR好氧池和好氧池内均设有水下曝气器。

优选的,悬浮生物填料为聚丙烯材质多孔柱状体,具有良好的流化性能,通过为微生物提供生长载体,增强了系统的去有机物及硝化能力,提升反应效率,使得生化反应在有限的水力停留时间内充分反应。

优选的,MBBR缺氧池的出水端和MBBR好氧池的出水端均设有平板拦截网,采用钢板冲圆孔形式。

本发明所述的处理系统的TDI生产废水处理工艺,具体包括以下步骤:

(1)将有机废水泵入均质罐1,混合均匀,得到原废水;

(2)原废水出水泵入低温催化氧化单元的预处理单元,加入pH调节剂调节pH值至<6,投入氧化剂,然后进入氧化单元,通过加热器升温至120~250℃,在催化剂作用下反应10~90min,降解废水中硝基苯类和苯胺类化合物;

(3)低温催化氧化单元出水排入均质罐2,与TDI清洁生产废水管排出的TDI清洁生产废水混合均匀;

(4)均质罐2出水泵入厌氧池;

(5)厌氧池出水进入A/O-MBBR生物反应池,采用“活性污泥法-MBBR”复合工艺去除COD、氨氮和总氮;

(6)A/O-MBBR生物反应池出水进入A/O生物反应池,进一步去除COD、氨氮和总氮;

(7)A/O生物反应池出水进入沉淀池,进行泥水分离;

(8)处理后出水进入监测水池,对COD、氨氮、总氮、总磷和pH值进行检测,达标后排放,若不达标,则排入A/O生物反应池重复步骤(6)、(7)和(8);

其中,TDI生产废水包括有机废水和TDI清洁生产废水;有机废水包括红水、氢化水和酸性凝液中的一种或多种,在TDI生产过程中产生,分别由其对应的排污管道排出;TDI清洁生产废水为TDI生产完成后清洗反应设备产生的,由TDI清洁生产废水管排出。

TDI生产废水流量及水质指标如下:

红水:流量11~15m3/h,pH值7.3~8.8,COD2000~5000mg/L,总氮1600~2600mg/L,氨氮290~310mg/L,总盐34000~50000mg/L,硝基苯390~420mg/L;

酸性凝液:流量18~19m3/h,pH值1.1~1.3,COD400~600mg/L,总氮400~700mg/L,氨氮9~10mg/L,总盐2500~3000mg/L,硝基苯80~150mg/L;

氢化水:流量13~16m3/h,pH值7.5~8.5,COD4500~5000mg/L,总氮2000~2600mg/L,氨氮1100~2100mg/L,总盐22000~30000mg/L;

TDI清洁生产废水:流量250m3/h,pH值7~7.5,COD45~50mg/L,总氮15~20mg/L,氨氮5~7mg/L,总盐1650~1750mg/L,硝基苯2~4mg/L。

优选的,步骤(2)中,pH调节剂为硫酸、盐酸和硝酸中的一种,氧化剂为过氧化氢,氧化剂加入量与原废水的质量比为1:(20~200);

步骤(5)中,A/O-MBBR生物反应池中的MBBR好氧池硝化液通过第一硝化液回流泵部分回流至MBBR缺氧池,进行反硝化脱氮,回流比为200%~400%;

步骤(6)中,A/O生物反应池中的好氧池硝化液通过第二硝化液回流泵部分回流至缺氧池,进行反硝化脱氮,回流比为200%~400%;

步骤(7)中,沉淀池中分离出来的活性污泥部分通过污泥回流泵回流至厌氧池中,回流比为50%~100%,剩余污泥送至污泥处理系统。

与现有技术相比,本发明的有益效果是:

1、通过采用低温催化氧化技术,高效降解废水中硝基苯类和苯胺类化合物,降低废水生物毒性,在提高废水可生化性的同时,降低废水中COD的浓度,使用过程中不产生“铁泥”等二次污染;

2、通过设置A/O-MBBR生物反应池,采用“活性污泥法-MBBR”复合工艺,其内添加悬浮生物填料,利用在悬浮生物填料上生成的生物膜,强化系统去除有机物和硝化的能力,实现对废水污染物的高效去除,同时相比单独的A/O生物反应池,可节省占地面积。

3、本系统结合了低温催化氧化、厌氧水解、A/O工艺和MBBR工艺的优点,可实现对COD、生物毒性较高的废水的处理,低温催化氧化出水与水量大、有机物浓度低、总盐含量低的TDI清洁生产废水相混合,降低了总盐含量,经过后续生化处理,可实现对废水的进一步处理,使出水达到排放标准,避免造成污染,具有降解效率高、处理效果好、运行成本低、占地面积少等优点。

(发明人:马跃辉;那平;渠文瑞;刘宁;周焕东;滕东晓;李东升;傅玉倩;刘雅卿)