公布日:2023.04.07

申请日:2023.02.01

分类号:C22B7/00(2006.01)I;C25C1/12(2006.01)I;C22B15/00(2006.01)I;C02F9/00(2023.01)I;C02F101/20(2006.01)N;C02F103/10(2006.01)N

摘要

本发明公开了一种矿山含铜酸性废水中金属铜提取工艺,本发明通过提供矿山含铜酸性废水中金属铜提取工艺,对电解处理池中含铜酸性废水的PH值进行调节防止其在静置过程中发生析出沉淀。为含铜酸性废水的高效处理提供技术支撑,铜的活性炭吸附率高达95%以上,富铜液采用铁粉置换时铜的回收率可达90%以上,铜的总回收率为80%以上。另外再次电解后的铜离子浓度低于10mg/L,可直接返回铜矿含酸废水浸出工段,不会对其他金属的浸出、吸附等造成不良影响,实现了废水循环利用,设备简约、操作简单、投资少、成本低、适应性强、对环境友好,既缓解了优质铜矿资源供需日趋突出的矛盾,又实现了有害废物的减量化、资源化和无害化的高效处理。

权利要求书

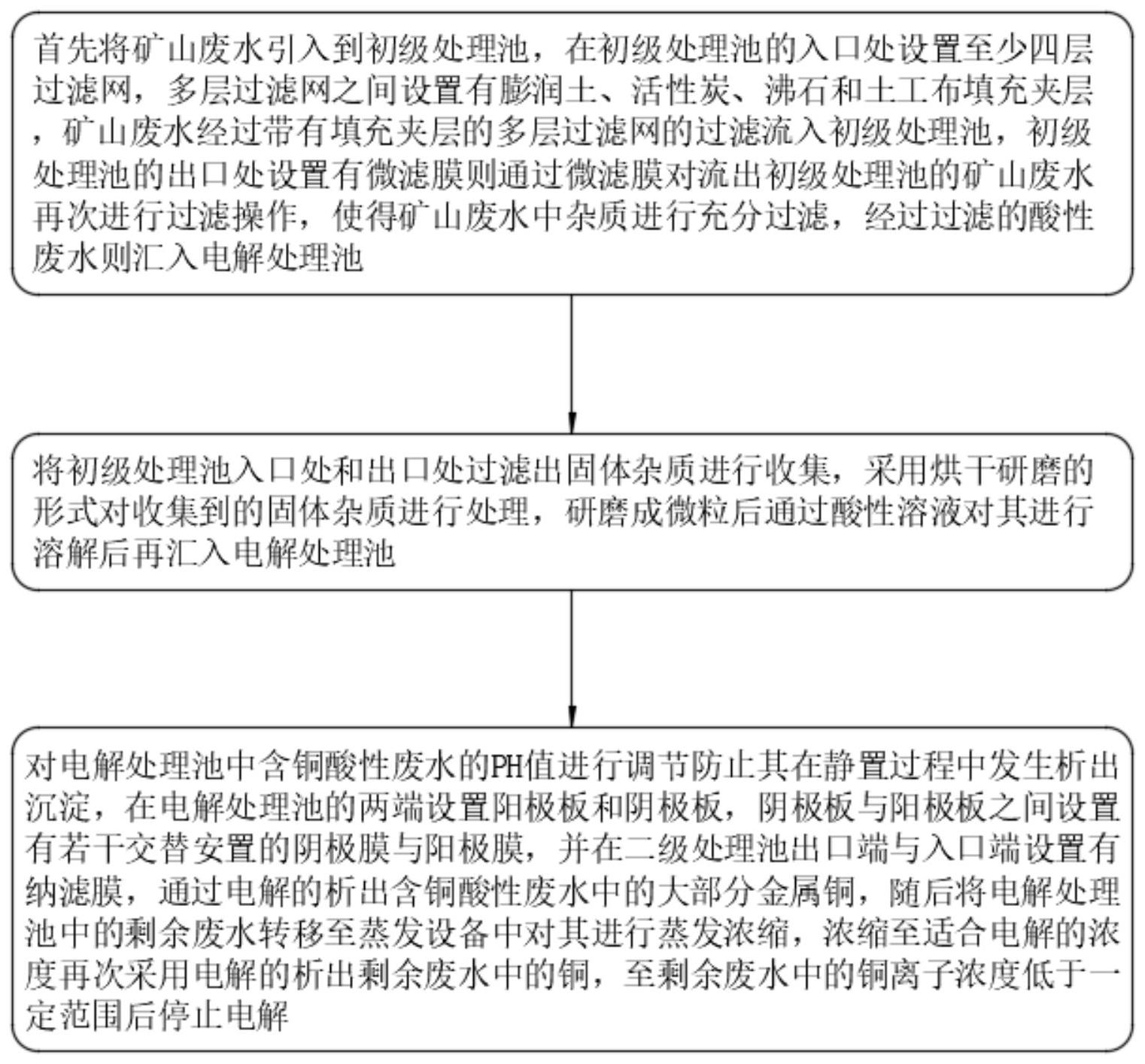

1.一种矿山含铜酸性废水中金属铜提取工艺,其特征在于,包括如下步骤:首先将矿山废水引入到初级处理池,在初级处理池的入口处设置至少四层过滤网,多层过滤网之间设置有膨润土、活性炭、沸石和土工布填充夹层,矿山废水经过带有填充夹层的多层过滤网的过滤流入初级处理池,初级处理池的出口处设置有微滤膜则通过微滤膜对流出初级处理池的矿山废水再次进行过滤操作,使得矿山废水中杂质进行充分过滤,经过过滤的酸性废水则汇入电解处理池;将初级处理池入口处和出口处过滤出固体杂质进行收集,采用烘干研磨的形式对收集到的固体杂质进行处理,研磨成微粒后通过酸性溶液对其进行溶解后再汇入电解处理池;对电解处理池中含铜酸性废水的PH值进行调节防止其在静置过程中发生析出沉淀,在电解处理池的两端设置阳极板和阴极板,阴极板与阳极板之间设置有若干交替安置的阴极膜与阳极膜,并在二级处理池出口端与入口端设置有纳滤膜,通过电解的析出含铜酸性废水中的大部分金属铜,随后将电解处理池中的剩余废水转移至蒸发设备中对其进行蒸发浓缩,浓缩至适合电解的浓度再次采用电解的析出剩余废水中的铜,至剩余废水中的铜离子浓度低于一定范围后停止电解。

2.根据权利要求1所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:在停止电解后电解剩余液体中加入送解吸柱中,加入A级解析液对含铜炭进行淋滤解吸3~5h,所述的A级解析液是按质量比水:98%硫酸:30%双氧水=1000:15~30:2~5制备的混合液。

3.根据权利要求2所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:控制每小时所用A级解析液的质量为解吸柱中含铜炭的质量1~2倍,同时控制解A级解析液高出炭面10~20cm,解析完毕得到解析炭和富铜液。

4.根据权利要求3所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:将解析反应的富铜液加入铁粉进行置换反应,其中铁粉用量按置换1kg铜需要0.88kg铁粉量的1.05~1.3倍计并在机械搅拌条件下对富铜液进行置换反应30~60min,接着固液分离得到海绵铜和置换后液,待置换反应结束后固液分离得到海绵铜和置换后液。

5.根据权利要求4所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:置换后液一部分返回第二步解吸反应回用,剩余的置换后液送废水处理系统进行达标处理后排放。

6.根据权利要求1所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:初级处理池中微滤膜孔径控制在0.3~0.5微米,出口压力控制在0.3~0.5MPa,电解处理池中纳滤膜的孔径控制在0.1~0.3nm,出入口压力控制在0.5~0.7MPa;所述初级处理中各层过滤网的孔径相同且均为3~5mm,所述电解处理中阴极膜与阳极膜的相互间距为10~15cm。

7.根据权利要求1所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:矿山含铜酸性废水中金属铜提取工艺的工艺处理过程中,铜的活性炭吸附率高达95%以上,富铜液采用铁粉置换时铜的回收率达90%以上,铜的总回收率为80%以上。

8.根据权利要求7所述的一种矿山含铜酸性废水中金属铜提取工艺,其特征在于:电解处理池再次电解后的铜离子浓度低于10mg/L,可直接返回铜矿含酸废水浸出工段,不会对其他金属的浸出、吸附等造成不良影响,实现了废水循环利用,设备简约、操作简单、投资少、成本低、适应性强、对环境友好,既缓解了优质铜矿资源供需日趋突出的矛盾,又实现了有害废物的减量化、资源化和无害化的高效处理。

发明内容

本发明的目的在于提供一种矿山含铜酸性废水中金属铜提取工艺,以解决上述背景技术中提出现有技术中的问题。

为实现上述目的,本发明采用了如下技术方案:

一种矿山含铜酸性废水中金属铜提取工艺,包括如下步骤:

首先将矿山废水引入到初级处理池,在初级处理池的入口处设置至少四层过滤网,多层过滤网之间设置有膨润土、活性炭、沸石和土工布填充夹层,矿山废水经过带有填充夹层的多层过滤网的过滤流入初级处理池,初级处理池的出口处设置有微滤膜则通过微滤膜对流出初级处理池的矿山废水再次进行过滤操作,使得矿山废水中杂质进行充分过滤,经过过滤的酸性废水则汇入电解处理池;

将初级处理池入口处和出口处过滤出固体杂质进行收集,采用烘干研磨的形式对收集到的固体杂质进行处理,研磨成微粒后通过酸性溶液对其进行溶解后再汇入电解处理池;

对电解处理池中含铜酸性废水的PH值进行调节防止其在静置过程中发生析出沉淀,在电解处理池的两端设置阳极板和阴极板,阴极板与阳极板之间设置有若干交替安置的阴极膜与阳极膜,并在二级处理池出口端与入口端设置有纳滤膜,通过电解的析出含铜酸性废水中的大部分金属铜,随后将电解处理池中的剩余废水转移至蒸发设备中对其进行蒸发浓缩,浓缩至适合电解的浓度再次采用电解的析出剩余废水中的铜,至剩余废水中的铜离子浓度低于一定范围后停止电解。

优选的,在停止电解后电解剩余液体中加入送解吸柱中,加入A级解析液对含铜炭进行淋滤解吸3~5h,所述的A级解析液是按质量比水:98%硫酸:30%双氧水=1000:15~30:2~5制备的混合液。

优选的,控制每小时所用A级解析液的质量为解吸柱中含铜炭的质量1~2倍,同时控制解A级解析液高出炭面10~20cm,解析完毕得到解析炭和富铜液。

优选的,将解析反应的富铜液加入铁粉进行置换反应,其中铁粉用量按置换1kg铜需要0.88kg铁粉量的1.05~1.3倍计并在机械搅拌条件下对富铜液进行置换反应30~60min,接着固液分离得到海绵铜和置换后液,待置换反应结束后固液分离得到海绵铜和置换后液。

优选的,置换后液一部分返回第二步解吸反应回用,剩余的置换后液送废水处理系统进行达标处理后排放。

优选的,初级处理池中微滤膜孔径控制在0.3~0.5微米,出口压力控制在0.3~0.5MPa,电解处理池中纳滤膜的孔径控制在0.1~0.3nm,出入口压力控制在0.5~0.7MPa;所述初级处理中各层过滤网的孔径相同且均为3~5mm,所述电解处理中阴极膜与阳极膜的相互间距为10~15cm。

优选的,矿山含铜酸性废水中金属铜提取工艺的工艺处理过程中,铜的活性炭吸附率高达95%以上,富铜液采用铁粉置换时铜的回收率达90%以上,铜的总回收率为80%以上。

优选的,电解处理池再次电解后的铜离子浓度低于10mg/L,可直接返回铜矿含酸废水浸出工段,不会对其他金属的浸出、吸附等造成不良影响,实现了废水循环利用,设备简约、操作简单、投资少、成本低、适应性强、对环境友好,既缓解了优质铜矿资源供需日趋突出的矛盾,又实现了有害废物的减量化、资源化和无害化的高效处理。

本发明的技术效果和优点:本发明提出的一种矿山含铜酸性废水中金属铜提取工艺,与现有技术相比,具有以下优点:

本发明通过提供矿山含铜酸性废水中金属铜提取工艺,对电解处理池中含铜酸性废水的PH值进行调节防止其在静置过程中发生析出沉淀,在电解处理池的两端设置阳极板和阴极板,阴极板与阳极板之间设置有若干交替安置的阴极膜与阳极膜,并在二级处理池出口端与入口端设置有纳滤膜,通过电解的析出含铜酸性废水中的大部分金属铜,随后将电解处理池中的剩余废水转移至蒸发设备中对其进行蒸发浓缩,浓缩至适合电解的浓度再次采用电解的析出剩余废水中的铜,至剩余废水中的铜离子浓度低于一定范围后停止电解;

为含铜酸性废水的高效处理提供广阔的空间和现有相关企业的改造提供技术支撑,铜的活性炭吸附率高达95%以上,富铜液采用铁粉置换时铜的回收率可达90%以上,铜的总回收率为80%以上。另外再次电解后的铜离子浓度低于10mg/L,可直接返回铜矿含酸废水浸出工段,不会对其他金属的浸出、吸附等造成不良影响,实现了废水循环利用,设备简约、操作简单、投资少、成本低、适应性强、对环境友好,既缓解了优质铜矿资源供需日趋突出的矛盾,又实现了有害废物的减量化、资源化和无害化的高效处理。

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

(发明人:王文胜;张饶;罗婷)