公布日:2023.03.07

申请日:2021.09.03

分类号:C25C1/12(2006.01)I;C22B23/00(2006.01)I;C22B7/00(2006.01)I;C22B15/00(2006.01)I;C22B19/20(2006.01)I;C22B19/30(2006.01)I;C22B26/22(2006.01)I;

C22B34/32(2006.01)I

摘要

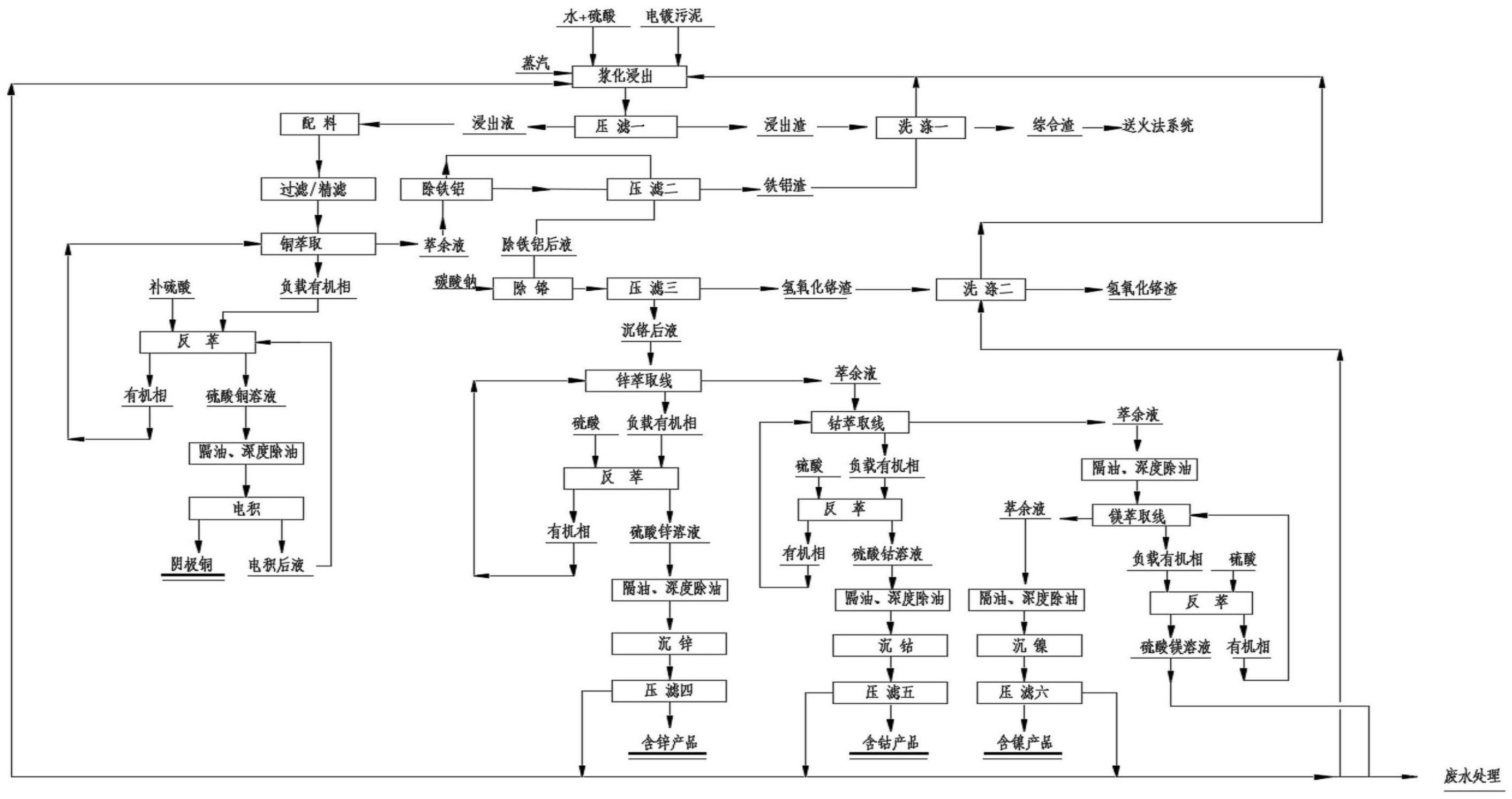

本发明涉及一种全湿法电镀污泥处理工艺,属于电镀污泥处理技术领域。本发明提供的一种全湿法电镀污泥处理工艺,包括浆化工序、浸出工序、配料工序、铜电积工序、除杂工序、萃取工序和合成干燥工序。其中,配料工序设有配料槽;除杂工序包括除铁、除铝、除铬;萃取工序包括铜萃取线、锌萃取线、钴萃取线、镁萃取线;合成干燥工序包括沉淀、固液分离、压滤、干燥、打包。本发明工艺具有流程灵活,可控、可调,有价金属综合回收率高(>90%),产品多样化等优点。

权利要求书

1.一种全湿法电镀污泥处理工艺,其特征在于,包括以下步骤:S1:浆化:向电镀污泥原料中加入浓度为1.5-2.5mol/L的稀硫酸,搅拌混合得到浆化液;S2:浸出:浆化后,加入水调节所述浆化液pH为2.5~3.0,在温度80~85℃下,搅拌浸出1~3h,过滤得到浸出液和浸出渣;S3:配料:调整所述浸出液中金属离子浓度,其中,Cu2+浓度为10~15g/L,Ni2+浓度>15g/L,Co离子浓度为3~5g/L;S4:铜萃取电积:配料后的浸出液进行过滤和精滤操作后滤液采用铜萃取剂进行萃取得到富铜液,富铜液进行铜电积进行铜回收;S5:两步除杂:先将铜电积后萃余液采用先采用氢氧化钠后采用纯碱调节pH为3.2-3.8,通入空气氧化反应1.5~2.5h,过滤除去其中的铁和铝;然后先采用氢氧化钠后采用纯碱调节除铁铝后液的pH为4.8-5.2,搅拌反应0.5~2h使得溶液中铬以Cr(OH)3形式沉淀进行铬回收;S6:锌钴镍回收:将除杂后液采用锌萃取剂进行锌萃取得到硫酸锌溶液,锌萃余液采用钴萃萃取剂进行钴萃取得到硫酸钴溶液,钴萃余液采用镁萃取液进行镁萃取得到硫酸镁溶液,镁萃余液进行镍回收。

2.根据权利要求1所述一种全湿法电镀污泥处理工艺,其特征在于,在所述S6之后还包括:S7:金属离子固态化:对所述硫酸锌溶液、所述硫酸钴溶液和所述镁萃余液各自独立地进行固态化操作得到金属硫酸盐产品、金属氢氧化物产品或者金属碳酸盐产品。

3.根据权利要求2所述一种全湿法电镀污泥处理工艺,其特征在于,所述金属硫酸盐产品的制备工艺为采用”三效蒸发”蒸发结晶,所述金属硫酸盐产品为硫酸锌、硫酸钴和硫酸镍中任一种。

4.根据权利要求2所述一种全湿法电镀污泥处理工艺,其特征在于,所述金属氢氧化物产品的制备为先采用氢氧化钠后采用纯碱调节溶液pH值7~10后进行过滤干燥,所述金属氢氧化物选自氢氧化锌、氢氧化钴和氢氧化镍中任一种。

5.根据权利要求2所述一种全湿法电镀污泥处理工艺,其特征在于,所述金属碳酸盐产品为先采用氢氧化钠后采用纯碱调节溶液pH为7.0后过滤干燥,所述金属碳酸盐产品选自碳酸锌、碳酸钴和碳酸镍中任一种。

6.根据权利要求4或5所述一种全湿法电镀污泥处理工艺,其特征在于,其中的干燥选自回转窑干燥、蒸汽干燥和热风炉干燥;所述回转窑干燥、热风炉干燥所用燃料包括柴油、天然气、重油。

7.根据权利要求1所述一种全湿法电镀污泥处理工艺,其特征在于,S1中电镀污泥和稀硫酸之间的液固比为3~5:1,优选地,所述固液比为4:1。

8.根据权利要求1所述一种全湿法电镀污泥处理工艺,其特征在于,S2中浸出渣的处理还包括对浸出渣进行洗涤和干燥后进行无害化处理。

9.根据权利要求1所述一种全湿法电镀污泥处理工艺,其特征在于,S4所述铜萃取剂为N902,该萃取剂的萃取工序包括依次进行的采用2级萃取、1级洗涤和2级反萃,萃取条件:相比O/A=1.4:1,反萃相比O/A:1.7,混合时间3min,反萃剂为电积后液,成分Cu-35g/L,H2SO4-180g/L。和/或所述铜电积工艺采用Pb-Ca-Sn不溶阳极和阴极不锈钢电积工艺,电积工艺参数:电流密度310A/m2,电流效率90%,阴极周期5~7天,同极距100mm。

10.根据权利要求1所述一种全湿法电镀污泥处理工艺,其特征在于,S6所述锌萃取剂为P204或者P507,所述锌萃取工艺包括萃取、洗涤和反萃得到硫酸锌溶液,锌萃取总级数为30级;和/或,S6所述钴萃取剂为P507;所述钴萃取工艺包括萃取、洗涤和反萃得到硫酸钴溶液,钴萃取总级数为35级;和/或所述镁萃取剂为P507或N290,所述镁萃取工艺包括萃取、洗涤和反萃得到硫酸镁溶液,由泵送至废水站,镁萃取总级数为20级。

发明内容

针对现有技术的不足之处,本发明提供了一种全湿法电镀污泥处理工艺及方法,该工艺采用全湿法工艺,采用稀硫酸在特定pH和温度进行浆化浸出,该浸出方法对有害金属Fe的浸出率低于10%,对于有价金属(Cu、Zn、Ni、Co)的浸出率高于90%,配合依次进行的除杂和多级萃取工艺实现有价金属综合回收率高的优点。

本发明是通过如下技术方案实现的:

一种全湿法电镀污泥处理工艺,包括以下步骤:

S1:浆化:向电镀污泥原料中加入浓度为1.5-2.5mol/L的稀硫酸,搅拌混合得到浆化液;

所述的电镀污泥原料属于金属电镀厂产出的混合污泥,总镍含量8~10%,总铜7~12%,总钴0.3~0.5%,总锌~2%,总氟<0.1%,总氯<1%,总铁<10%,总镁<0.3%,不含氰化物、金银镉等,含量含水量约50~60%;

S2:浸出:浆化后,加入水调节所述浆化液pH为2.5~3.0,在温度80~85℃下,搅拌浸出1~3h,过滤得到浸出液和浸出渣;

原料中主要金属成分的浸出反应通式为:

xMe(OH)2+yH2SO4→Mex(SO4)y+(x+y)H2O

S3:配料:调整所述浸出液中金属离子浓度,其中,Cu2+浓度为10~15g/L,Ni2+浓度>15g/L,Co离子浓度为3~5g/L;

S4:铜萃取电积:配料后的浸出液进行过滤和精滤操作后滤液采用铜萃取剂进行萃取得到富铜液,富铜液进行铜电积进行铜回收;

S5:两步除杂:先将铜电积后萃余液采用先采用氢氧化钠后采用纯碱调节pH为3.2-3.8,通入空气氧化反应1.5~2.5h,过滤除去其中的铁和铝;然后先采用氢氧化钠后采用纯碱调节除铁铝后液的pH为4.8-5.2,搅拌反应0.5~2h使得溶液中铬以Cr(OH)3形式沉淀进行铬回收;

主要化学反应有:

4Fe2++O2+2H2O=4Fe3++4OH-

Fe3++3H2O=3H++Fe(OH)3↓

Al3++3H2O=3H++Al(OH)3↓

Gr3++3H2O=3H++Gr(OH)3↓

上述除杂工艺对铁铝的脱除率达95%以上,所得到的Cr(OH)3沉淀干燥至含水量为5%,即可作为中间品进行销售。

S6:锌钴镁镍萃取:将除杂后液采用锌萃取剂进行锌萃取得到硫酸锌溶液,锌萃余液采用钴萃萃取剂进行钴萃取得到硫酸钴溶液,钴萃余液采用镁萃取液进行镁萃取得到硫酸镁溶液、镁萃余液进行镍回收。

经过S6的萃取工序得到较纯净硫酸锌、硫酸钴、硫酸镍溶液。根据市场需求和产品行情,本发明进一步地,在所述S6之后还包括:

S7:金属离子固态化:对所述硫酸锌溶液、所述硫酸钴溶液和所述硫酸镁溶液各自独立地进行固态化操作得到金属硫酸盐产品、金属氢氧化物产品或者金属碳酸盐产品。

进一步地,所述金属硫酸盐产品的制备工艺为”三效蒸发”蒸发结晶,所述金属硫酸盐产品为硫酸锌、硫酸钴和硫酸镍中任一种。

进一步地,所述金属氢氧化物产品的制备为先采用氢氧化钠后采用纯碱调节溶液pH值7~10后进行过滤干燥,所述金属氢氧化物选自氢氧化锌、氢氧化钴和氢氧化镍中任一种。

进一步地,所述金属碳酸盐产品为先采用氢氧化钠后采用纯碱调节溶液pH为7.0后过滤干燥,所述金属碳酸盐产品选自碳酸锌、碳酸钴和碳酸镍中任一种。

进一步地,其中的干燥选自回转窑干燥、蒸汽干燥和热风炉干燥;所述回转窑干燥、热风炉干燥所用燃料包括柴油、天然气、重油。

进一步地,S1中电镀污泥和稀硫酸之间的液固比为3~5:1,优选地,所述固液比为4:1。

进一步地,S2中浸出渣的处理还包括对浸出渣进行洗涤和干燥后进行无害化处理。

进一步地,S4所述铜萃取剂为N902,该萃取剂的萃取工序包括依次进行的采用2级萃取、1级洗涤和2级反萃,萃取条件:相比O/A=1.4:1,反萃相比O/A:1.7,混合时间3min,反萃剂为电积后液,成分Cu-35g/L,H2SO4-180g/L。

经萃取得到富铜液(CuSO4),泵送铜电积工序。可采用不溶阳极+阴极不锈钢电积工艺。所述铜电积工艺采用不溶阳极和阴极不锈钢电积工艺。所述铜电积工艺采用Pb-Ca-Sn不溶阳极和阴极不锈钢电积工艺,电积工艺参数:电流密度310A/m2,电流效率90%,阴极周期5~7天,同极距100mm。

进一步地,S6所述锌萃取剂为P204或者P507,所述锌萃取工艺包括萃取、洗涤和反萃得到硫酸锌溶液,锌萃取总级数为30级,30级是指30个“萃取、洗涤和反萃”;

和/或,S6所述钴萃取剂为P507;所述钴萃取工艺包括萃取、洗涤和反萃得到硫酸钴溶液,钴萃取总级数为35级;

和/或所述镁萃取剂为P507或N290,所述镁萃取工艺包括萃取、洗涤和反萃得到硫酸镁溶液,由泵送至废水站,镁萃取总级数为20级。

与现有技术相比,本发明的有益效果是:根据原料成分(含Cu、Fe、Al、Mg、Zn、Ni、Co、Gr)可控制和调整浸出工序终点pH值、温度、液固比,使其Fe杂质保持低浸出率(8~10%),而有价金属(Cu、Zn、Ni、Co)保持高浸出率(>90%);

本发明能够灵活的得到不同有价金属(Cu、Zn、Ni、Co)的硫酸盐,该硫酸盐产品可根据市场需求和产品行情,选择不同“合成”工艺,得到金属硫酸盐产品或金属氢氧化物产品或金属碳酸盐产品,实现产品多样化。

整个工艺流程灵活可控、可调,有价金属综合回收率高,产品多样化,避免了火法工艺处理的烟气回收难、烟气污染、烟尘成分复杂、有价金属综合回收率低等缺点。

(发明人:陈燕杰)